Основы ТЕХНОЛОГИИ МАШИНОСТРОЕНИЯ

АВТОМАТИЗАЦИЯ ПРОИЗВОДСТВА

Целью автоматизации производства является повышение производительности труда, улучшение качества продукции, устранение человека от непосредственного участия в производственном процессе и в первую очередь от тяжелых работ и работ в условиях, опасных для здоровья.

В автоматизации производства можно выделить два направления автоматизацию производственных процессов и инженерного труда.

Автоматизация производства развивалась постепенно. На первой ступени были автоматизированы станки. В станке-полуавтомате автоматизировано управление только рабочим процессом, а загрузка и разгрузка осуществляется человеком. В станке-автомате или автоматической сборочной машине уже автоматизированы дополнительно операции загрузки и разгрузки.

Следующая ступень автоматизации устранение человека от участия в настройке технологической системы на изготовление первого изделия и ее подналадка во времени.

Объединение станков-автоматов в линию позволяет получить более высокий уровень автоматизации. Применение автоматических линий к крупносерийном и массовом производстве дает существенный экономический эффект.

Автоматизация в машиностроении в первой половине XX столетия касалась в основном массового производства и только в 50-е годы автоматизация в единичном и мелкосерийном производствах стала осуществляться с помощью станков с ЧПУ.

Современное производство требует высокой гибкости и мобильности, способности быстро и с минимальными издержками переходить на выпуск новых изделий. Применение станков с ЧПУ способствовало решению этой задачи.

Станки с ЧПУ способны сравнительно быстро переналаживаться с обработки одной детали на обработку детали другого типоразмера. При этом существенно сокращаются затраты подготовительно-заключительного времени и вспомогательного времени, автоматизируется процесс обработки, а функции рабочего заключаются главным образом в загрузке и разгрузке станка. Широкоуниверсальные многооперационные станки (обрабатывающие центры) способны за одну установку обработать заготовку с пяти сторон, различными методами: например, сверлением, фрезерованием, растачиванием. При этом на обрабатывающих центрах в силу их высокого качества и уровня автоматизации удается получить более высокий эффект. Так, при обработке на обычных универсальных станках tm составляет 70 %, a t0T - 30 % времени; при обработке на обрабатывающем центре tK = 30 %, а 10Л = 70 % штучного (рис. 1.13.9). Однако стоимость обрабатывающих центров на один-два порядка выше при невысокой технологической производительности, так как поверхности за готовки обрабатываются последовательно с одного шпинделя. Таким образом, стоимость одной станко-минуты резко увеличивается.

Ter. = 30% tnr = 70%

Tgy — ЗО /о

Универсальный Обрабатывающий станок центр

Рис. 1.13.9. Соотношения f0T и /в( на станках:

А - универсальном с ручным управлением: б - обрабатывающем центре

Высокая стоимость, невысокая производительность, сложность в эксплуатации и обслуживании станков с ЧПУ сдерживают повышение эффективности производства. Резервы повышения эффективности автоматизации производственных процессов на базе станков с ЧПУ заключаются, прежде всего, в максимальном использовании годового фонда времени.

Так, например, годовой фонд времени составляет 8760 ч (рис. 1.13.10); выходные и праздничные дни - 2664 ч. Из оставшихся часов следует исключить время третьей смены и затраты времени, связанные с неполным использованием второй смены (2000 ч), с отказами оборудования, с наладкой и переналадкой технологической системы, сменой инструмента, загрузкой и разгрузкой и др. (1720 ч). Если учесть, что для обрабатывающего центра вспомогательное время составляет примерно 30 % штучного, то в итоге годовой фонд используется только примерно на 25 %. Таким образом, главная задача в повышении эффективности автоматизации заключается в более полном использовании годового фонда времени.

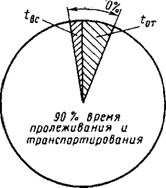

Другой резерв повышения эффективности автоматизации скрыт в сокращении времени пролеживания заготовки в процессе ее изготовления. Например, в мелкосерийном производстве (рис. 1.13.11) заготовка только около 10 % времени находится в рабочей зоне, остальные 90 % она пролеживает у станка или на складе в ожидании обработки, или транспортируется.

F-годовой фонд Времена

|

8760 ч |

Выходные а праздники 2664- ч

ТОч (3-я смена)

Неполное использование 2-й смены, простои оборудования из-за отказов наладки, переналадки, загрузка, смена Инструмента и др.

■20004

(~0,25 F)

2376 ч

Рис. 1.13.10. Схематичное представление использования годового фонда времени работы станка

|

Tnn=! |

|

Рис. 1.13.11. Цикл изготовления детали в мелкосерийном производстве |

Есть еще один существенный аспект автоматизации, имеющий не столько экономическое значение, сколько социальное, заключающийся в том, что автоматизация освобождает человека oi утомительного, однообразного труда и делает его труд безопасным. Последнее становится все более важным и не толь ко вследствие вредности некоторых ви дов производств, но и вследствие высо кой и постоянно растущей энергонасыщенности станков в производственных помещениях. Это означает существенное повышение концентрации механизмов в помещениях, способствующих опасности нахождения человека в рабочей зоне технологической системы.

Таким образом, чтобы получить максимальный эффект от автомати - ілции, последняя должна обеспечить полное использование годового фонда времени работы оборудования, высокую производительность и минимальное пролеживание заготовок в процессе их изготовления. Все но решается созданием гибкого производства на базе безлюдной технологии. Такие гибкие производства получили название гибких производственных систем (ГПС).

При этом понятие "гибкость" не следует отождествлять с понятием "переналаживаемое", так как последнее предполагает прерывание производственного процесса для переналадки оборудования.

Создание полностью автоматизированного производства начиналось с комплексной автоматизации с последующим переходом к компьютеризованному интегрированному производству.

Компьютеризированное интегрированное производство отличается от комплексной автоматизации тем, что при последней автоматизируются отдельные производственные процессы, функции, задачи (основные, вспомогательные, обслуживающие) без увязки их в единую систему; тогда как интеграция производства предполагает объединение их в единую систему управления, при сохранении автономности их работы.

Гибкая производственная система - это совокупность в разных сочетаниях оборудования с ЧПУ, роботизированных технологических комплексов, гибких производственных модулей, отдельных единиц технологического оборудования и систем обеспечения их функционирования в автоматическом режиме в течение заданного интервала времени, обладающая свойством автоматизированной переналадки при производстве изделий произвольной номенклатуры в установленных пределах значений их характеристик.

По организационным признакам различают следующие виды ГПС: гибкие автоматизированные линии (ГАЛ), гибкие автоматизированные участки (ГАУ), гибкие автоматизированные цехи (ГАЦ) и заводы.

Для реализации гибких автоматизированных производств потребовался новый метод подготовки и функционирования производства - безбумажного и безлюдного производства. В условиях ГПС отпадает необходимость в технической и сопроводительной документации. Ее заменяют машинные носители, либо информация, передаваемая по локальной сети связи.

В общем случае ГПС объединяет системы автоматизированного проектирования технологических процессов (САПР ТП), технологической подготовки производства (АСТПП), управления производством (АСУП) и др. Результаты, формируемые системами САПР, АСТПП и АСУП. представляют собой программы производства, дифференцированные до уровня операций и определяющие очередность пуска партий деталей на изготовление, а также управляющие программы для технологического оборудования.

АСУП осуществляет календарное планирование, расчет сменных заданий, контроль выполнения плана. Автоматизированная система технологической подготовки производства разрабатывает технологические процессы, управляющие программы, выбирает или проектирует режущий инструмент и приспособления. Управление ГПС осуществляют из центра управления.

Идея гибкого производства универсальна, так как позволяет подойти с единых позиций к вопросам совершенствования различных типов производств. В крупносерийном и массовом производстве с помощью ГПС можно решать задачу выпуска с одного конвейера изделий одного типа, но с определенными отличиями партий любого размера.

Дальнейшее развитие автоматизации идет по пути полной автоматизации всего производственного процесса в пределах завода.

В решении этой задачи существует проблема автоматизации и механизации ручного труда на вспомогательных операциях, сборочных операциях и ряде операций таких, как сварка, окраска, упаковка в тару и т. п.

Эти проблемы решают созданием промышленных роботов, в связи с чем в машиностроении в последние годы появилась новая отрасль - робототехника, которая успешно развивается.

Промышленные роботы заменяют человека в условиях вредной окружающей среды, освобождают его от выполнения тяжелого, утомительного и однообразного труда. Они позволяют наиболее полно использовать технологическое оборудование и повысить производительность труда. Промышленные роботы позволяют не только изменять характер производства, но и создавать, осваивать принципиально новые технологические процессы, не требующие участия человека.

Наиболее трудной оказалась автоматизация сборочных работ. Объясняется это тем, что при автоматическом соединении деталей необходимо техническими средствами воспроизвести сложнейший процесс ориентации деталей в пространстве, выполняемый руками человека. Процесс требует непрерывного изменения схем базирования и компенсации от - клонений в относительном положении соединяемых деталей. Гибкость рук и органы чувств человека позволяют достаточно просто справиться с ной задачей. Но возложить ее на автомат оказалось делом сложным.

Примерами удачных решений в автоматизации сборочных работ яв - ияются автоматы для сборки шарико - и роликоподшипников, автоматические роторные линии для сборки втулочно-роликовых цепей и др. И настоящее время автоматическая сборка изделий ведется не только в массовом, но и серийном производстве с применением автоматических машин специального назначения и промышленных роботов с программным управлением. Однако уровень автоматизации сборочных работ далеко не достаточен, поэтому автоматизация сборочных работ в машиностроении представляет собой актуальную проблему, поскольку трудоемкость сборочных работ составляет 30...50 % от трудоемкости изготовления машины.