ОСНОВЫ ТЕОРИИ ПРОЧНОСТИ СВАРНЫХ КОНСТРУКЦИЙ

Образование пор при пластической деформации

Чем мельче включение, тем при большей деформации оно разрушается. В простейшем виде зависимость радиуса включения, которое способствует появлению поры при деформации ec, можно описать формулой

|

(6.31) |

|

(ec ev0) |

Rc (ec ) Rv0(ec )

где Af — постоянная материала; ev0 — деформация, до которой в данном металле поры у включений вообще не возникают; Rc — критический радиус включений, которые разрушаются или способствуют появлению пор при деформации ес.

Но физический смысл постоянной Af не очевиден. Если обозначить через ет такую деформацию, при которой разрушаются

|

^v0V^с) ilm‘ /„ Л » (ec - ev0 ) где em — деформация, при которой поры возникают у половины неметаллических включений. При деформации ec поры появятся у всех включений, радиус которых больше, чем Rc. Плотность таких включений (и соответственно — плотность пор pv) можно вычислить по выражению (6.30): / R Pv (Rc ) = Pf - p(Rc ) = Pf • exP I" C |

|

все включения с радиусом большим, чем средний радиус включений Rm, то из предыдущей формулы следует, чтоAf = Rm ■ (em - ev0), и выражение для вычисления начальных радиусов пор принимает более понятный вид: (em — ev0 ) - —------ —---------------------------- (6.32) |

|

Rv0(ec) Rm |

|

Rm |

|

Графически для двух значений ние ev0/em влияет на плотность всех пор, образовавшихся до мо- Плотность пор, которые образовались только при деформации (em — ev0 ) |

|

Подставив в это выражение величину Rc = Rv0(ec) по формуле (6.32), получим для плотности пор при деформации ec: (em ~ ev0 ) |

|

a(ec ) = de~(pv (ec )) = (em ^2 • exp dec (Єс - ev0)2 |

|

Pv (ec ) = Pf • ЄХР |

|

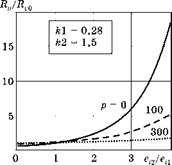

Расчет скорости роста пор Скорость роста поры радиусом Rv при пластической деформации ei жесткопластического тела с пределом текучести Ol = ат определяется из решения Райса: dv = Rv-h-exp[k2 (6.86) |

|

Pv/Pf |

|

evo/em |

= 0,5 |

“ |

|

|

> / / // |

«*** |

||

|

/V |

?u0lem ~ |

0,2 |

|

|

/f |

|||

|

// |

|||

|

/ / |

|

0,5 |

|

0 |

|

1 2 3 ec/em Рис. 6.21 Влияние постоянных вт и ^0 на количество образовавшихся пор |

|

(6.33) |

|

(ec ev0) |

|

0 |

|

(6.34) |

|

(ec ev ) |

где Rv — радиус поры; ei — интенсивность пластической деформации; k1 = 0,28; k2 = 1,5 — численные постоянные, полученные при решении задачи; ат = (ст1 + а2 + ст3)/3 — среднее гидростатическое напряжение в месте роста поры; ai(ei) — кривая нагружения материала.

Ниже для описания кривой нагружения использовали степенной закон упрочнения ai (ei) = A ■ en пл.

Формулу (6.35) можно использовать и для расчета роста поры в упрочняющемся материале, если на малом приращении радиуса поры dRv, связанным с малым приращением деформации dei, упрочнением материала пренебречь. Но при дальнейшем интегрировании формулы (6.35) по деформации нужно учитывать реальное упрочнение материала.

После разделения переменных Rv и ei выражение (6.35) при-

|

(6.36) |

мет вид:

|

|

|

|

В показателе экспоненты формулы (6.36) есть отношение am/ai. Для сокращения записи формул обозначим его через цт. Для условий деформации металла в шейке круглого образца при ei > e0R, его можно вычислить по третьей формуле из выражений (6.23):

|

|

|

AR • (ei ~ e0R )nR 2 |

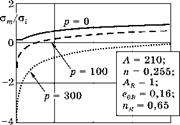

Чтобы получить представление о величинах относительного гидростатического напряжения цт = om/ai при экспериментах Бриджмена, на рис. 6.22 показаны вычисленные по формуле (6.25) для стали с 0,35% С кривые изменения этого параметра с ростом деформации при трех значениях внешнего гидростатического дав - ленияр = 0, 100 и 300 кГ/см2.

|

|

|

0 |

|

1 |

|

2 |

|

3 et |

Г. П. Карзов и соавторы в своей работе считали om/ai = const. Но в этом случае нельзя проверить этот метод расчета, сопоставляя

Зависимость относительного гидростатического

напряжения в центре шейки образца стали № 1-0 П. Бриджмена от деформации et при

трех значениях внешнего давления p

его результаты с классическими экспериментальными результатами испытания сталей при гидростатическом давлении Бриджмена.

Если пора зародилась при деформации ei1 и росла до деформации ei2, то остается только проинтегрировать выражение (6.36), подставив в него формулу (6.27):

|

Rv Rv( |

'-'12

|

ln |

= К ■ J exp[k - Лт(Єі, p)] ■ dei

|

или |

ei1

|

|

|

Rv Д, г |

|

Рис. 6.23 Рост радиуса поры Rv с ростом деформации ei2 |

|

= exp |

К ■ J exp[k2 - Лт (ei, P)] - dei [.

(6.38)

На рис. 6.23 показаны кривые увеличения радиуса поры Rv, имевшей при деформации еі1 начальный радиус Rv0 при трех значениях постоянно приложенного внешнего давле - нияp = 0, 100 и 300 кГ/мм2.

Видно, что при p = 0 ускоренный рост поры начинается примерно тогда, когда деформация ei в 2-3 раза превышает ту деформацию, при которой эта пора возникла. Если деформация происходит при внешнем давлении в 10 000 или 30 000 атм, то рост поры значительно замедляется.

Расчет площади, занимаемой порами

Зная по формуле (6.38) радиус поры при деформации ei2, можно вычислить площадь поры, зародившейся при деформации ei1 и имевшей в этот момент радиус Rv0. Площадь поперечного сечения одной поры Sv1, зародившейся при деформации еа, при деформации ei2 составит

S,1(%, Єі2, p) = П-R = л-R2,-exp і 2-К • jexp[K-Лт (Єі, p)]-dei [.(6.39)

Но при деформации ei1, согласно формуле (6.33) образовалось а(еа) • dei пор, начальный радиус Rv0(ei1) которых рассчитывается по формуле (6.32). Следовательно, приращение площади всех пор (образовавшихся при деформации ei1) при деформации ei2 составит:

dSv (еа, Єі2, p) = а(еа) • Sv1(ea, Єі2, p) • dei1.

Так как поры начали образовываться уже при деформации ^0, то при подсчете площади всех пор последнее выражение нужно проинтегрировать по ва от ^ до е12:

e2

Sv(Є2, p) = J a(ea) • Svl(ea, ei2, p)• dea.

ev0

Подставив в эту формулу Svi из (6.39), получим достаточно сложное для дальнейших вычислений выражение:

е2 Г ei2 1

Sv(е2,p) = ja(ec)■%• Я2, • exp2ki • Jexp[k2-цт(et, p)]• deXdea.

ev0 I ei1 )

Эта формула неудобна для вычислений, так как в показателе экспоненты — интеграл, у которого нижний предел ei1 является переменной интегрирования внешнего интеграла. Чтобы упростить вычисления, обозначим

e

J0(e, p) = 2ki • J exp[k2 лт(ei, p)]• dei, (6.40)

ev 0

тогда после подстановки значения Rv0 из (6.32), формула для вычисления площади пор на единицу поперечного сечения примет вид:

Sv (e2, p) =

e2 ( )

= n^Rl-(em-ev0)2 ■ f aei1 2 - exp[J0(e2,p)-J0(ea, p)]■ deii.

J le., — e „I2

ev0 ' i1 v0/

Здесь переменная интегрирования ev1 является верхним пределом интегрирования второго интеграла J0, находящегося в показателе экспоненты, а первый интеграл J0(e2, p) в показателе экспоненты вообще не зависит от переменной интегрирования внешнего интеграла. Экспоненту exp[J0(e2, p)] можно вынести за знак внешнего интеграла:

Sv (e2, p) =

e2 ( )

= n^Rm (em —ev0)2 ‘ exp[ J0(e2, p)] ■ f---------------- 2-- a - dei1.

ev0(ei1 — ev0)2 ■ exp(J0(eil, p..

Обозначим:

J1( e2, p) = ) a, (e„) - °xpt-J°(ei).p)]. de„.

e' (ei1 - e»0>2

ev0

После подстановки выражения для a(e1) из формулы (6.34), этот интеграл примет вид

|

em - ev. |

|

0 - JO(ea, p) |

|

e,1 - ev00 |

|

■ 1. |

|

(6.41) |

|

(ea - ev0)3 |

|

e2 exp J1( e2, p) = J------- |

В результате площадь образовавшихся на единице сечения пор составит

Sv (e2, p) = n-Rl -(em - ev0 )3 • J1(e2, p) • exp[ J 0(e2, p)]. (6.42)

Учет начальных пор

Но в материале еще до деформации могли существовать мик - ропоры, возникшие, например, в результате предварительного облучения или пластической деформации. Обозначим концентрацию этих пор в поперечном сечении через р0, а их радиус до нагружения одинаков и равен R0. Тогда в результате деформирования до e2, в соответствии с формулой (6.39), на единице поперечного сечения эти поры создадут площадь

e2 I

|

Sv0(e2, p) = *• R0 ^P0 • exp j |

2*1 • Jexp[*-Цт(е • p)]• det k

0 J

Используя обозначение для J0 по формуле (6.40), можно записать

Sv0(e2,p) = л-R02 Р0 • exp[J0(e2,p)- J0(0,p)]. (6.43)

Условие потери устойчивости пластических деформаций для материала с растущими в нем порами

Площадь металла в единице поперечного сечения с учетом пор составит:

S(e2, p) = 1 - Sv0(e2, p) - Sv (Є2, p) =

= 1 - n-R0 - p0 -e[J0(e2,p)-J0(0,p)] - n-Rm -(em - ev003 ■ Jl(e2, p)-eJ0(e2,p) или

S(e2, p) =

= 1 - n- exp[J 0(ei, p)] • <j expRR00(PQ p)] + Rm ■ (em - ev0 )3 • J1(e2, p)|. (6.44)

Усилие Pz, передаваемое единицей площади с порами: Pz(e2, p) = = S(e2, p) • oz(e2, p), где согласно (6.23), выражение для ст1 = azz в центре шейки при r =0, имеет вид

|

°z(e2, p) 41 + ln |

1+ 0,5-I - Rt

^i(e2, p) - p.

Если обозначить отношение ст1/стг = ^1 (e;, p), то для гладкого цилиндрического образца данную функцию можно вычислить по второй формуле (6.22):

|

1 + 0,5-| Ra- RTTT |

|

(6.45) |

Л1(б;, p) = — = 1 + ln

С учетом этого обозначения формула для вычисления усилия на единицу площади примет вид

Pz(e2, p) = S(e2, p) • Л 1^2, p) • СТг(б2). (6.46)

Критическую деформацию ef = Є2 определим из условия потери пластической устойчивости элемента материала с порами в результате решения уравнения

|

= 0. |

|

(6.47) |

dPz (Є2, p)

de2

Дифференцирование формулы (6.46) по переменной e2 и дальнейшее сокращение полученного уравнения на A ■ eg приводит выражение (6.47) к виду:

|

(6.48) |

F(e2, p) = 0,

где

F(e2, p) = FS(e2, p) - dSvN(e2, p) - dSv0(e2, p);

FS(e2, p) = {1 - n • exp[;0(e2, p)]• F1(e2, p)}• Fm(e2, p); dSvN(e2, p) = Pf •n-R. -(e. - eV’)3 - exp[;0(e2, p)]-F2(e2, p); dSv0(e2, p) = pv0 n R’ • 2 • k1 • exp[k2 •fm(e2, p) + ;0(e2, p) - J0(0, p)];

Pv0 • R0

pf •n •Rm • <em - e„0)3 • ;1(e2,p) + exp[;0(e2, p)]

[0,5• nR ■ Ar • (e2 - e0R)tR ]• e2 + p [1 + 0,5 • Ar • (e2 - e0R )naR ]• n A • eg

Fm^ p) =

|

A • en |

1 + ln[1 + 0,5 • Ar • (e2 - e0R )tR ]

|

em ev e2 - ^ev f |

|

; 0(e2, p) |

|

exp |

|

(e2 - ev0)4 |

|

F2(e2, p) = 2 • k1 • exp[k2 ^m (e2, p)] • ; 1(e2, p) |

Постоянные nR и e0R «выскочили» при дифференцировании функций ^m(e2) и f1(e2) в соответствии с выражениями (6.36) и (6.45).

Решать уравнение (6.48) можно только численно. Например, в MathCad это решение можно получить по формуле

|

(6.49) |

ef = root(F(e2, р), е2).

Однако предварительно требуется задать значение внешнего давления p.

Перед тем, как использовать формулу (6.49), нужно задать значения параметров свойств материала, которые входят в формулы (6.48) для F(e2, p). В принципе, для заданного материала их можно найти по результатам специальных экспериментов.

A и n — модуль и показатель упрочнения, как было указано выше, можно определить как ординату экспериментальной кривой нагружения при ei = 1 и угол наклона этой кривой в логарифмических координатах.

рт и р0 — количество микровключений и количество исходных микропор на единицу площади шлифа исходного материала можно подсчитать на растровом электронном микроскопе.

Rm и R0 — средний радиус субмикроскопических неметаллических включений в металле и радиус начальных пор, образовавшихся до деформации, так же можно найти в результате анализа микрошлифа.

ev0 и em — максимальная деформация, до которой новые поры в металле не возникают, и деформация, при которой возникают поры у половины включений, могут быть определены по шлифам, изготовленным после различной степени деформации.

Ar, e0R и nR — постоянные формулы (6.27), которая определяет изменение радиуса кривизны шейки Rm круглого образца в ее минимальном сечении при росте пластической деформации. Методика экспериментального их определения была приведена ранее.

Наконец, значения постоянных величин k1 = 0,28 и k2 = 1,5 вытекают из решения задачи теории пластичности, полученного Райсом.

Привлекательность описанного решения задачи о вычислении предельной пластичности при вязком разрушении заключается в том, что оно не содержит ни одного подгоночного коэффициента. Все входящие в него параметры физически понятны и могут быть определены по результатам специально поставленных экспериментов.

В этом решении можно заменить функции ^m(e;) и ^1(ei) на любые зависимости отношений стт/ст; и ст1/стг от пластической деформации. Например, вычислить эти зависимости для некоторой опасной точки металла у заданного концентратора методом конечных

элементов. Тогда указанное решение позволит оценить нагрузку, при которой в этой точке конструкции возникнет вязкое разрушение. Данная задача весьма актуальна для ответственных конструкций, в особенности, изготовленных из высокопрочных материалов, не склонных к хрупким разрушениям.

Проверка метода расчета критической деформации по результатам испытаний сталей на одноосное растяжение при высоком гидростатическом давлении

|

|

|

4 |

|

3 2 |

|

|

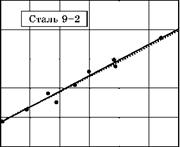

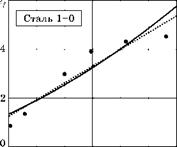

На рис. 6.24 приведены результаты выполненных мной расчетов для двух сталей, испытанных П. Бриджменом в интервале гидростатического давленияp = 0,01...300 кГ/мм2.

1

°0 5 10 15 20 25 0 50 100 150 200 250

р, кГ/мм р, кГ/мм

Рис. 6.24

Сопоставление рассчитанной по (6.49) кривой предельной пластичности сталей (сплошная) с линией регрессии экспериментальных точек Бриджмена, которая показана пунктиром, для двух сталей

Сталь № 1-0 имеет состав: 0,34% C, 0,75% Mn, 0,18% Si, 0,017% P, 0,033% S. Состояние — после прокатки.

Сталь № 9-2 марки SAE 1045, закаленная в воде с 860°С и отпущенная при 430°С на твердость 40,3 по шкале «С» Роквелла.

Постоянные A, n, AR, eR0, nR вычислены мной в результате статистической обработки экспериментальных результатов. Параметры р^, Rm, ev0 и em определялись методом подбора так, чтобы расчетная сплошная кривая была как можно ближе к линии регрессии экспериментальных точек. Принятые величины параметров для начальных пор: R0 = 110-4 мм и р0 = 20. Они практически не сказываются на результатах вычислений.

Из рисунка видно, что расчетные кривые для обеих сталей достаточно хорошо соответствуют экспериментальным точкам. Несколько смущает изгиб расчетной кривой для стали 1-0 — он

|

Таблица 6.1 Параметры свойств, использованные при вычислении кривых рис. 6.24

|

направлен в другую сторону, чем это следует из расположения экспериментальных точек на рис. 6.24. Однако вариацией четырех последних параметров табл. 6.1 мне не удалось получить изгиба расчетной кривой в другую сторону.

Графики рис. 6.24 свидетельствуют о том, что приведенная выше схема расчета пластичности ef пригодна для оценки влияния гидростатического давления p на предельную пластичность стали.

Проверка работоспособности метода расчета критической деформации по результатам испытаний низкоуглеродистой стали на одноосное растяжение при различных температурах

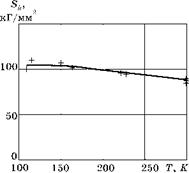

Ниже представлены результаты расчета по изложенной схеме температурных зависимостей предельной пластичности ef конечной прочности при вязком разрушении Sk низкоуглеродистой стали М16С.

Из всех параметров материала, входящих в уравнение (6.48), от температуры зависят только параметры A и n степенного закона нагружения. В свою очередь, при p = 0 только показатель упрочнения n входит в функцию Лт(е2, Р).

Но в наших расчетах, чтобы не изменять программы, гидростатическое давление было принято равным 1 атм: p = 0,01 кГ/мм2. Температурная зависимость модуля упрочнения n(T) вычислена приближенно методом линейной регрессии экспериментальных результатов.

Если кривая нагружения описывается степенным законом упрочнения: = A ■ (ег, пл)п, то при любой температуре T; (i — номер

образца) справедливы уравнения:

ln(Oj,) = ln(A) + п ■ ln(eL); ln(Ski) = ln(A) + n ■ ln(efi),

где a,, — предел текучести; Ski — интенсивность напряжений в момент вязкого разрушения; eL — деформация Людерса (длина площадки текучести); efi — интенсивность пластических деформаций в момент вязкого разрушения.

Исключая из этих уравнений модуль упрочнения A, получим формулу для вычисления показателя упрочнения для каждого образца:

ln I

Ski

от

n -- N.

ln і rn 1 (6 50)

Зная ni для каждого образца, можно вычислить модуль упрочнения:

A - Ski

A - eni • (6.51)

Но экспериментальные результаты по определению длины площадки текучести eL значительно менее стабильны, чем по определению предела прочности, так как сильно зависят от правильности центровки захватов.

Для исследования вязкого разрушения нужно как можно более точно описать кривую нагружения при больших пластических деформациях. При этом погрешности кривой в области малых деформаций мало скажутся на условиях вязкого разрушения. Поэтому вместо формулы (6.51) использовали формулу (6.3) для определения предела прочности:

ав = A. (6.52)

|

Ski e1fi exp(n) |

Подставив формулу (6.50) в формулу (6.52), получим функцию, зависящую только от показателя упрочнения n:

Fn(n) = oB-^L -0.

Для каждого образца показатель ni можно вычислить как корень функции Fn(n). Модуль упрочнения Ai для него можно определить по формуле (6.51).

Окончательно, используя стандартные процедуры линейной регрессии MathCad для пар векторов (Ai, T) для модуля упрочнения и (ni, 1/Ti), для показателя упрочнения получили расчетные формулы:

A(T) = 130,6 - 0,145 • T + 3,45;

n(T) = 0,479 - + 0,014. (6.53)

|

Рис. 6.26 Расчетная кривая температурной зависимости Ski и экспериментальные точки для стали М16С |

|

1,0 |

|

—■— |

|||

|

-—■4+ |

|||

|

0,5 |

|

100 |

|

150 |

|

200 |

|

250 Т, К |

|

Рис. 6.25 Сопоставление расчетной кривой еДТ) с экспериментальными точками для стали М16С |

Подставив функции (6.53) в функции ст;(ег), Лт(е;, Р), Лі(е;> Р) и далее в уравнение (6.48), вычисляли критическую деформацию efi разных температур Т;. На рис. 6.25 результаты расчета представлены сплошной линией, экспериментальные значения показаны крестами. При этом использовали значения параметров, управляющих вязким разрушением, для стали М16С, указанные в табл. 6.2.

|

Таблица 6.2 Параметры свойств стали, использованные при вычислении рис. 6.25-6.26

|

Металлографические параметры pf, Rm, ev0 и em определили методом подбора так, чтобы кривая на рис. 6.25 была как можно ближе к экспериментальным точкам.

На рис. 6.26 сплошной линией показаны результаты вычисления температурной зависимости конечной прочности Sk, выполненные по формуле

Sh(T) = A(T) • [е,(Т)Г(Т). (6.54)

Крестами показаны экспериментальные точки.

Из рис. 6.25 и 6.26 видно, что уравнение (6.48) может достаточно точно описывать температурные зависимости критической деформации ef и критического напряжения Sk при вязком разрушении стали.

Проверка работоспособности простейшей формулы (6.29, б) для расчета температурной зависимости прочности и критической деформации низкоуглеродистой стали М16С

Очевидно, что формула (6.29, а) не может использоваться, так как в нее не входит температура. Формула (6.29, в) учитывает только влияние температуры на отношение напряжений от/а.. Но из формулы (6.36) видно, что температура на отношение от/о. не влияет.

Поэтому для вычисления температурной зависимости критической деформации при вязком разрушении цилиндрических образцов из эмпирических формул пригодна только формула (6.28, б), где гидростатическое напряжение ат при испытаниях на одноосное растяжение цилиндрических образцов должно вычисляться по последней формуле из (6.22) при p = 0:

|

n(T) |

(ef - 0,16)0,652

Ь ІП I I Ь

3

|

1 + - |

°т = A(T) ■ Є

Постоянные в выражении для расчета отношения a/R взяты из рис. 6.186. Параметры температурных зависимостей модуля A(T) и показателя n(T) упрочнения стали М16С — из формул (6.53).

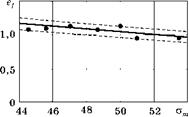

На рис. 6.27 представлены экспериментальные точки, полученные при испытаниях стали М16С при различных температурах.

Сплошная линия представляет собой уравнение регрессии для этих точек:

|

еДстт) = 1,94 - 0,0204 • ат ± 0,086. |

|

|

|

(6.55) |

|

Рис. 6.27 Зависимость еДот) для стали М16С |

Полоса среднеквадратичных погрешностей показана штриховыми линиями. Ординаты точек брали из таблиц обработки результатов экспериментов при различных температурах. Значения абсцисс вычисляли по третьей формуле (6.22), подставляя в нее экспериментальные значения ef.

ак видно, экспериментальные точки достаточно хорошо соответствуют уравнению (6.28, б) Далее, используя формулу (6.55), вычислили соответствующую ей температурную зависимость критической деформации ef(T). Для этого обе части формулы перенесли в левую часть функции, которая должна быть равна нулю, и подставили в эту функцию выражение (6.22) для стт.

|

е, |

Sk, . кГ/мм'

|

|

|

0,9 |

|

150 200 |

|

250 Т, К |

|

Рис. 6.28 Вычисленная для стали М16С зависимость ef(T) и экспериментальные точки |

|

1,0 |

|

|

|

150 200 |

|

250 Т, К |

|

Рис. 6.29 Температурная зависимость критического напряжения Sk и экспериментальные точки |

|

100 |

|

0,8 |

|

50 |

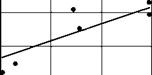

В результате получили уравнение

Fef(ef, T) =

ef -1,94 + 0,0204• A(T)• efT) • 1 + ln(1 + 0,5• (ef -0,16)0,652) = 0.

L 3

Задав вектор значений температур в интервале 100...300 К, используя MathCad по формуле

|

(6.56) |

ef := root(Fef(ec, Ті), ес)

получили вектор решений для ef. Результаты решения этого уравнения представлены кривой на рис. 6.28.

Как видно из рисунка, вычисленная по формуле (6.56) температурная зависимость критической деформации вязкого разрушения практически линейна, хотя экспериментальные результаты требуют кривой с выгибом вверх, как это было получено на рис. 6.25 при более точном алгоритме расчета. Но обратите внимание на масштаб графика по вертикали: максимальные отклонения экспериментальных точек от теоретической линии не превышают 5%.

Зная критическую деформацию, вычисленную по формуле (6.56), можно используя степенной закон для кривой нагружения, вычислить критические напряжения вязкого разрушения:

|

(6.57) |

Skt = A(T) ■ (eftrT.

Результаты этого вычисления показаны на рис. 6.29 сплошной линией. Из рисунка видно, что в этом случае результаты вычислений достаточно хорошо соответствуют экспериментальным точкам.