ОСНОВЫ АГЛОМЕРАЦИИ. ЖЕЛЕЗНЫХ РУД

Термическое разложение и воспламенение шихты

После испарения воды в интервале температур 250—500° происходит разложение водных окислов железа, которое протекает в. непосредственной близости от зоны горения, так как температура энергичного разложения их граничит с температурой начала воспламенения отдельных частиц топлива. Поскольку воспламенение связано с резким скачкообразным подъемом температурь:, совмещение этих двух процессов сопровождается также бурным парообразованием, как и при испарении воды

|

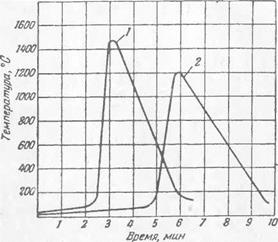

Ряс. 37. Температурные кривые спекания: 1 — магнетитовая руда; 2 —бурый железняк |

в тонких капиллярах, что является для бурых железняков причиной получения крупноноздреватой ветвистой структуры агломерата. При температуре около 900° к процессу дегидратации водных окислов присоединяется еще и процесс разложения известняка, добавляемого в шихту для офлюсования пустой породы.

Реакция разложения известняка

СаС03 ^ СаО -| С02

протекает с затратой 748 ккал на 1 кг СаО.

Одновременно с дегидратацией водных окислов происходит разложение топлива с выделением горючих газов. Летучие вещества, выделяющиеся во время нагрева шихты при работе на каменных углях, 6^ttyT потеряны для процесса спекания,

так как улетучатся раньше, чем произойдет их сгорание. Поэтому с точки зрения теплотворной способности топлива применение каменных углей для агломерации или другого горючего, содержащего углеводороды, технически и экономически нецелесообразно.

Воспламенение топлива сопровождается резким изменением температуры в слое шихты, на который распространилось горение. До тех пор, пока в слое содержалась влага, температура составляющих шихту твердых компонентов не превышает 100°. По окончании процесса сушки она резко поднимается, что характеризуется восходящим отрезком кривой (рис. 37), и достигает максимума, отвечающего концу процесса горения в этой зоне.

Горение топлива в слое шихты

|

Горение углерода характеризуется следующими реакциями:

|

Реакции окисления углерода (1 и 2) называют первичными, а реакции окисления окиси углерода и восстановления углекислоты (3 и 4) — вторичными.

Существует несколько взглядов на природу и последовательность процесса окисления углерода при горении.

Одни считают, что углерод окисляется в высший окисел по реакции

С - f - О2 = С02,

который на некотором удалении от зоны окисления вследствие пониженной концентрации кислорода и значительной температуры восстанавливается при соприкосновении с углем в окись углерода по реакции

С02 + С - 2СО,

т. е. предполагают, что окись углерода является продуктом только вторичной реакции.

Противоположная точка зрения заключается в предположении, что углерод при горении окисляется только IB окись углерода:

С + О = СО,

которая затем уже догорает в углекислоту:

2СО + 02 = 2С02,

т. е., что первичной реакцией является реакция образования окиси углерода, в которую единственно лишь и может окисляться углерод под действием кислорода воздуха, а углекислота является продуктом вторичной реакции.

Наиболее значительные исследования процесса горения проводятся в настоящее время в Советском Союзе. Они сочетают многочисленные и разносторонние экспериментальные работы с глубоким математическим анализом результатов опыта [38].

По данным советских исследователей, в реакции углерода с кислородом следует различать два 'коренным образом отличающихся друг от друга этапа: окислительный, протекающий при невысоких (не более 700°) температурах до воспламенения топлива, и собственно горение, начинающееся после воспламенения топлива, т. е. по достижении 700—800°.

В период окисления углерод с кислородом дает смесь двух газов СО и С02, в. период горения образуется только окись углерода, которая с избытком кислорода догарает в углекислоту на некотором расстоянии от кусочков топлива. Такова наиболее вероятная последовательность реакций горения углерода. Процесс окисления топлива предшествует воспламенению, вслед за которым начинается собственно горение по схеме:

![]() 2С + 02 = 2СО + 53140 кал, 2СО + 02 = 2СОа + 135300 » ,

2С + 02 = 2СО + 53140 кал, 2СО + 02 = 2СОа + 135300 » ,

из которой следует, что главенствующее значение в тепловом отношении имеет газовая реакция окисления окиси углерода в углекислоту. При сжигании топлива в обычных топочных устройствах окисление окиси углерода и других газообразных горючих протекает в объеме топочного пространства с характерным образованием пламени. В противоположность этому окисление горючих газов при агломерации происходит па поверхности твердых ‘компонентов шихты беспламенно.

Как и всякое твердое вещество, шихта, нагретая до высокой температуры, обладает каталитическими свойствами, ускоряющими процесс горения. Каталитические свойства различных минеральных веществ начинают проявляться с разогревом до температуры темно-красного каления и с повышением ее постепенно усиливаются. Свойство твердых огнеупорных веществ становиться катализаторами при высокой температуре нагрева используется в теплотехнике для создания топок беспламенного горения, имеющих преимущество перед обычными пламенными топками.

Основное преимущество беспламенного горения заключается в больших скоростях горения с получением наиболее высоких температур, что достигается благодаря предварительному пе

ремешиванию горючего газа с воздухом и применению катализаторов [37]. Так, например, беспламенное сжигание позволяет получить температуры:

При горении окиси углерода. до 2100°

» » » водорода » 1900°

» » » метана . і> 1850°

По современной теории беспламенного горения, активные свойства поверхности катализатора зависят от способности ее адсорбировать горючие газы, что ведет к увеличению концентрации газа на адсорбируемой поверхности.

По поводу каталитических свойств поверхностей при беспламенном горении существует две точки зрения. По мнению одних исследователей, активность различных минеральных катализаторов неодинакова. Окислы некоторых металлов, как например железа, никеля, марганца, щелочных металлов, некоторых углекислых соединений щелочноземельных металлов, активируют процесс адсорбции горючих газов и ускоряют их горение [39].

Существует и прямо противоположный взгляд на природу каталитической активности минеральных веществ при беспламенном горении: считают, что решающим фактором интенсификации процесса беспламенного горения является не активная роль катализаторов, а особенности аэродинамического и температурного режимов процесса [40]. В частности, интенсивность процесса горения определяется следующими факторами: а) смешиванием газа с воздухом; б) турбулентностью потока воздуха и газов; в) температурным уровнем процесса.

Указанные факторы имеют большое значение для беспламенного горения, однако они не умаляют значения природы и каталитических свойств вещества, на поверхности которого происходит беспламенное сжигание газа.

Замечательной особенностью горения топлива в слое спекаемой шихты является регенерация, или можно оказать «самореге - нерация» тепла: спекшаяся часть шихты — агломерат — передает свое тепло воздуху, а продукты горения, проходя СЛОЙ НР - спекшейся шихты, отдают ей свое тепло. Благодаря огромным поверхностям шихты и агломерата происходит энергичный теплообмен между шихтой и газами, и на коротком пути (50— 100 мм) отходящие газы успевают отдать шихте основную часть тепла.

В процесс спекания криворожской руды регенерируется, по данным С. М. Меерова [15], более 38% тепла, а по данным В. Люйкена [75] — более 40%.

Если рассматривать каждую частицу топлива как центр, излучающий тепло в окружающую среду, то, очевидно, необходи

мо так распределить топливо в шихте, чтобы разделяющие эти центры рудные прослойки имели минимальные размеры и находились - в сфере перекрестного теплового воздействия нескольких центров. При больших размерах зерен руды действие высоких температур локализуется на поверхности зерен вследствие оплавления этой поверхности. В этом случае тепло не успевает распространяться до центра крупного зерна за короткий период горения топлива, и это обстоятельство ограничивает активацию процесса горения.

Так как переносчиком тепла являются воздух и раскаленные продукты горения, то решающее значение для скорости распространения температур приобретает теплообмен между газовой и твердой фазами. Очевидно, передача тепла газами шихты будет пропорциональна поверхности материала шихты, т. е. тем лучше, чем тоньше его измельчение. Но на практике тонкоизмель - ченные материалы без соответствующей подготовки спекаются с трудом вследствие малой газопроницаемости шихты, что также необходимо учитывать.

Горение топлива в слое шихты распространяется сверху вниз, в направлении потока просасываемого воздуха. Скорость передвижения зоны горения характеризует скорость спекания руды, т. е.

|

|

где С— вертикальная скорость спекания, мм/мин; h — высота спекаемого слоя, мм;

t — время, за которое зона горения прошла путь от поверхности шихты до колосниковой решетки, мин.

Следует иметь в виду, что С является функцией многих переменных, значение которых определяется природными свойствами входящих в шихту компонентов, как - то: физико-химический и минерало-петрографический состав, характеристика крупности, влагоемкость и т. д., т. е., с одной стороны, свойствами независимыми от. нашего воздействия, а, с другой стороны, такими, которые создаются нами по собственному усмотрению, например: соотношение отдельных компонентов и их крупность, высота спекаемого слоя, воздушный и вакуумный режимы и т. д. Отсюда понятно, что определить теоретическим путем вертикальную скорость спекания невозможно, если неизвестна зависимость изменения ее от всех перечисленных выше факторов. Выяснение зависимости С от указанных переменных факторов представляет трудную задачу. Более или менее изученной является зависимость величины С от скорости просасываемого через шихту воздуха. Советскими и заоубежными исследователями установлено,.

что эта зависимость, в пределах вакуума под колосниками машины от 200 до 1100 мм вод. ст. является линейной.

Выражение С= — в свою очередь показывает, что продолжительность спекания будет тем меньше, чем меньше высота спекаемого слоя.

Исходя из этого инж. А. П. Николаев [41] предложил процесс двухслойного спекания, заключающийся в том, что на машину загружается два слоя шихты, в сумме равные высоте одного обычного слоя. Сначала загружается и зажигается нижний слой, и, когда горение распространится на некоторую глубину, на горящий первый стой загружается .второй, верхний слой шихты, который также обычным способом зажигается. В результате путь h зоны горения сокращается вдвое и соответственно в два раза меньшей должна быть и продолжительность процесса.

На практике это предложение себя не оправдало, так как после зажигания верхнего слоя горение в нижнем слое прекращалось из-за недостатка кислорода.