ОСНОВЫ АГЛОМЕРАЦИИ. ЖЕЛЕЗНЫХ РУД

Классификация и характеристика железных руд

Железные руды делятся на четыре основных типа:

1. Магнетитовые руды (содержат железо в виде магнитной окиси Fe304).

2. Геыатитовые руды (Ре20з) -

3. Бурые железняки (железо в форме водных окислов различной степени гидратации: т ■ Fe2C>3 • лН20) ■

4. Шпатовые железняки, содержащие железо в виде углекислого соединения — FeC03.

Указанная основная классификация, общепринятая в горной и металлургической практике, позволяет судить о важнейших особенностях руд, свойственных каждому типу. Различные физические свойства руд предопределяют и различные способы подготовки их к плавке.

Магнетите в ые руды. Главным носителем железа в этих рудах является минерал магнетит—Fe304, представляющий магнитную окись — закись железа Fe203 • FeO. Магнетит содержит 72,4% железа и 27,6% кислорода. Удельный вес магнетита 4,9—6,2.

Характерной отличительной особенностью магнетитовых руд является наличие сильно выраженных магнитных свойств, используемых для обогащения их электромагнитным способом.

Под влиянием окислительных процессов, происходящих в природе, магнитный железняк частично окисляется в более высокую форму железного окисла с последовательным переходом от Fe304 к Fe203. В результате получаются переходные состояния магнитного железняка, содержащие как Fe304, так и Fe203, но сохраняющие кристаллическую форму магнетита. Такое явление носит название «псевдоморфизм». Псевдоморфоза окиси железа по магнетиту называется мартитом. В зависимости от количества руды, окислившейся от мартита, различают мартиты и по - л у м а р т и т ы.

Полумартитами называют руды, у которых отношение общего железа к дзухвалентному составляет 3,5—7; у мартитов это отношение больше 7. Магнетитовые руды чаще, чем другие типы руд, бывают загрязнены серой, а иногда цинком.

Магнитные железняки характеризуются плотной, кристаллической структурой, которая затрудняет восстановление их газами при доменной плавке.

Пустая порода магнитных железняков состоит из минералов первичного происхождения: .полевого шпата, роговой обманки, кварца и др., т. е. минералов, образовавшихся в период затвердевания расплавленной горной породы, что указывает на магматическое происхождение месторождений магнитного железняка.

Гематитовые руды. Железосодержащим минералом в этой группе руд является безводная окись железа Fe203—гематит, содержащая 70% железа и 30«/о кислорода. Удельный вес 5,19—5,28.

Физическое строение гематитовых руд весьма разнообразно: от плотных кристаллических до слабых порошковатых разностей. Содержание железа в рудах различных месторождений колеблется в широких пределах. Наиболее богатые залежи красных железняков расположены среди кристаллических сланцев и гнейсов. Вследствие этого пустая порода в основном состоит из кремнезема (Si02) и небольших количеств AI2O3, CaO, MgO. В зависимости от геологических условий образования месторождений красного железняка пустая кварцевая порода или сплошь пронизывает рудные минералы, или же переслаивается с ними. Характер распределения пустой породы имеет большое значение при выборе метода обогащения бедных руд. Гематитовые руды, по сравнению с другими железными рудами, содержат меньшее количество вредных примесей (серы, фосфора, мышьяка).

Благодаря большой пористости восстановимость гематитовых руд выше восстановимости магнетитовых.

Бурые железняки. Железными минералами группы бурых железняков являются водные окислы железа, выражаемые общей формулой

mFe20:! • лН20.

Как видно из формулы, степень гидратизашш окислов железа, т. е. количество химически связанной с окислом гидратной воды, может быть различно. Известны пять видов бурых железняков, различающихся содержанием гидратной воды: 1) турьит—2Fe203- •Н20 (5,32о/0 гидратной воды); 2) гетит —- Fe203-H20 (10,11% воды); 3) лимонит — 2Fe203-3H20 (14,39% воды); 4) ксантоси - дерит — Fe203-2H20 (18,37о/о воды); 5) лимонит Fe203-3H20 (25,23% воды).

Содержание железа в перечисленных минералах колеблется от 52,31 до 66,31«/0. Удельный вес 3,4—4,0.

Большинство бурых железняков осадочного происхождения. Сопутствующая им пустая порода поэтому представляет собой минералы, выпадавшие из растворов (растворимые минеральные соли угольной, фосфорной, серной и других кислот) или же осаждавшиеся из взмученного состояния (глина, боксит и др.) в период образования месторождения. Условия происхождения бурых железняков объясняют большую или меньшую степень загрязненности их вредными примесями — фосфором, серой И МЫШЬЯКОМ.

Біаряду с этим встречаются и исключительно чистые месторождения бурых железняков, как например Бакальское на Южном Урале.

Бурые железняки имеют обычно рыхлое землистое сложение, плотные железняки встречаются реже. Бурые железняки некоторых крупнейших мировых месторождений имеют порошковатую оолитовую структуру, вследствие этого такие железняки не могут быть использованы в плавке без предварительного окускования.

Вследствие высокой пористости бурых железняков, увеличивающейся по мере нагрева руды в результате удаления гидратной воды, восстановимость их выше, чем магнитных и красных железняков

Сидериты и шпатовыежелезняки. Типичным железным минералом этой группы является сидерит FeCC>3, содержащий 43,8% железа. Удельный вес сидерита 3,7—3,9.

В месторождениях сидерита часть железа в углекислой соли может быть замещена другими металлами с образованием двойных солей (Ca-Fe)C03; (Mg-Fe)C03 и др. В этом случае руды носят общее название шпатовыхжелезняков. Сидерит под действием кислорода воздуха и воды легко переходит в бурый железняк, покрывающий обычно поверхность залежей сидерита.

По содержанию железа шпатовые железняки представляют наиболее бедную руду, однако после удаления углекислоты путем обжига содержание железа в них повышается с одновременным увеличением пористости руды, обеспечивающей ей хорошую восстановимость.

Месторождения сидерита осадочного происхождения (из водных растворов без доступа воздуха). Наиболее распространенные плотные разности сидеритов содержат значительное количество механически примешанной глины, почему и называются глинистыми сидеритами. Лучисто-жилковатые круглые скопления чистого сидерита называются сферосидеритами. Они часто встречаются в глине, содержащей углерод, который образовался из органических веществ в результате геологических процессов.

Шпатовые железняки характеризуются большой чистотой в отношении содержания вредных примесей.

Бедные шпатовые железняки можно с успехом обогащать электромагнитным способом с предварительным обжигом руды для придания ей магнитных свойств. В отличие от других типов руд бедные шпатовые железняки можно обжигать без расхода газа па восстановление руды, так как в процессе разложения сидерита протекает реакция

3FeC03 = Fe304 + 2С02 + СО — 63470 кал,

в результате которой образуется магнитная окись-закись железа и, кроме того, выделяется окись углерода. Последняя может восстанавливать содержащуюся в руде окись железа до магнитной окись-закиси (Fe203 Fe0) по реакции

3Fe2C), + СО = 2Ре304 + С02.

При территориальной близости месторождений окисленных бедных руд и шпатовых железняков совместный обжиг их позволяет придать магнитные свойства обеим разновидностям руд и тем самым обеспечить возможность их электромагнитного обогащения.

Основным показателем качества железной руды является содержание в ней железа — чем оно выше, тем при прочих равных

условиях лучше руда,- и наоборот. Однако, кроме содержания железа, некоторые факторы также повышают или понижают ее ценность, к ним относятся: минералогический состав, физическое состояние, содержание вредных примесей, удаленность от места потребления.

Так, например, при содержании железа в рудах в виде БеСОз или /zFe20s-mH20 углекислота и гидратная влага выделяются в доменной печи при относительно низких температурах практически без затраты кокса за счет тепла отходящих газов. Но после их выделения содержание железа в твердом остатке повышается, улучшается также восстановимость железа в этом остатке. В результате из шпатовых и бурых железняков выплавка чугуна будет стоить дешевле, чем из красных и магнитных при одинаковом содержании железа, а при одинаковой стоимости чугуна можно применять шпатовые и бурые железняки с пониженным содержанием железа.

К аналогичному результату приводит наличие в пустой породе руды основных (CaO, MgO) и кислотных (Si02, А120з) окислов. Лучшим соотношением между этими окислами является такое, при котором доменная плавка может проводиться без добавки известняка (самоплавкая шихта). Это снижает относительный вес шлака и сокращает расходы на выплавку7 чугуна; доменную плавку при этом можно вести на рудах с пониженным содержанием железа. Такой же результат можно получить при наличии руд с основной и кислой пустой породой, проплавляя их совместно без добавки известняка.

Физическое состояние руд и удаленность от мест потребления оказывают влияние на стоимость подготовки руды (дробление, сортировка, окускование и пр.) и ее перевозки.

Учитывая все вышеизложенные факторы, лучше всего этот учет производить на основе показаний опытной доменной плавки; можно сделать заключение об использовании железной руды каждого месторождения либо без обогащения, либо с предварительным обогащением по наиболее рациональной для данной руды схеме.

Богатыми рудами называются те, которые применяют в доменной плавке без обогащения, бедными — те, которые для этой цели требуют обогащения.

Стоимость обогащения зависит от того, насколько легко удается освободить рудные зерна от пустой породы и затем, пользуясь различием физических свойств породы и рудных минералов, выделить последние в концентрат.

Очевидно, что чем более крупными зернами представлены рудные минералы, тем легче достигается их отделение от пустой породы.

При малых размерах рудных минералов появляется необходимость в мелком и тонком измельчении руды перед обогащением. Стоимость агломерата из концентратов бедных руд, нуждающихся в тонком измельчении перед обогащением, будет выше стоимости агломерата из концентратов более крупного измельчения.

Магнетитовые руды хорошо и относительно дешево обогащаются электромагнитным способом; для гематитовых руд чаще применяются гравитационные способы, основанные на разнице удельных весов породы и рудного минерала. В последнее время делаются попытки применения флотационного способа обогащения гематитовых бедных руд и кварцитов.

Бурые железняки можно обогащать обжигмагнитным способом, при котором магнитные свойства железным минералам сообщаются путем восстановительного обжига руды при температуре 550—600°С. Однако этот способ обогащения из-за высокой его стоимости не нашел еще практического применения.

Содержание фосфора, не являясь препятствием к использованию руд, служит критерием для классификации их по пригодности для выплавки определенных видов чугуна: бессемеровского, мартеновского или томасовского.

В бессемеровских криворожских рудах содержание фосфора должно быть не более 0,022%.

Содержание фосфора, в томасовских рудах должно быть в пределах 0,85—1,2%, что вытекает из сущности процесса производства томасовской стали. Требуемое содержание фосфора в руде для выплавки того или иного чугуна может быть определено по формуле

где Р —содержание фосфора в руде,%;

Рj — содержание фосфора в чугуне, %;

Fe — содержание железа в руде, %;

92,5 — содержание железа в чугуне, о/0.

Руды для выплавки передельного мартеновского чугуна представляют самую распространенную категорию. Желательным условием во всех случаях является по возможности меньшее содержание серы, удаление которой связано с лишними затратами горючего и флюсов. Нежелательна также примесь хрома, который при доменной плавке переходит в чугун, а при мартеновской окисляется и в виде окиси переходит в шлак, делая последний вязким и густым, что сильно затрудняет мартеновскую плавку. Для руды, содержащей 60% Fe и больше, содержание хрома можно допустить до 0,4о/о.

Большое значение для оценки качества руд имеют ее физические свойства. Главнейшие из них — кусковатость и влагоемкость

Доменные печи при загрузке в них порошковатой, мелкой руды не могут работать удовлетворительно. Просыпаясь между кусками и закупоривая пустоты, мелочь создает большое сопротивление потоку восстановительных газов, вызывая необходимость увеличения давления дутья. Наличие большого количества мелочи сопровождается нарушением правильного распределения газов по сечению печи, что приводит к расстройству хода печи. Значительная часть мелких и тонких фракций руды выносится из печи в виде пыли, что также приводит к нарушению, а иногда и расстройству хода печи, не говоря уже о потерях руды и затратах на очистку газов, уборку и переработку пыли.

Повышенное содержание в рудах мелких и тонких фракций снижает стоимость руд.

Допустимое содержание в руде мелких фракций зависит от объема печей, в которых проводится плавка, от давления дутья, от соотношения крупных кусков и мелочи, т. е. от гранулометрической характеристики руды. Нежелательными, с точки зрения выноса из печи, являются фракции руды размерами зерен от 2 мм и ниже.

Большой диапазон по крупности между максимальными и минимальными размерами зерен руды также нежелателен, потому что это ухудшает газопроницаемость столба плавильных материалов и препятствует форсированию работы доменных печей. Желательно, чтобы в доменную печь поступала руда строго классифицированная по крупности, например 80—50 или 50—25 мм. Для обеспечения этого условия необходимо построить дробильносортировочные и агломерационные фабрики.

Большое влияние на условия эксплуатации рудных месторождений и переработку руд оказывает влагоемкость руды. Гигроскопические, влагоемкие руды трудно транспортировать вследствие налипания на стенки вагонов, бункеров, воронок и течек.

При отсеве мелочи отверстия сеток грохотов залепляются и разделение руды по крупности прекращается.

Дробление таких руд также представляет значительную трудность вследствие залипання рабочих частей дробильного аппарата.

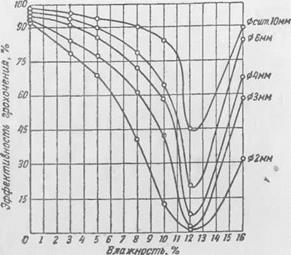

Глинистая пустая порода, сопутствующая обычно бурым железнякам, сообщает им пластические свойства. Железные минералы обладают ограниченной влагоемкостью и даже при максимальном влагосодержании удовлетворительно проходят через бункера, питатели и воронки. Склонность рудной мелочи при некоторой определенной для каждой руды влажности к прочному слипанию с образованием комков большего или меньшего размера создает серьезные затруднения при грохочении руды вследствие залипання сетки грохота. Проведенное институтом «Механобр» исследование грохочения криворожских руд [21], содержащих большое количество тонких фракций, показало, что даже богатые кристаллические руды, каковыми являются гема - титовые руды Криворожья, легко комкуются с ухудшением эффективности грохочения. Исследование главнейших рудников Криворожья показало:

1) влажность руды до 4% на эффективность грохочения не влияет; [1] [2]

|

Ряс. 2. Зависимость эффективности грохочения руды от ее влажности |

рой руда настолько интенсивно комкуется, что процесс классификации на грохоте практически прекращается.

Борьба с пластичностью и плохой транспортабельностью влагоемких руд представляет одну из наиболее трудных задач. Если в приведенном примере грохочения криворожской руды затруднения возникают в относительно узком диапазоне влажности и по существу распространяются только на процесс грохочения, то в случае бурых железняков пластичность руд наблюдается в широком диапазоне влажности и затрудняет решительно все операции рудоподготовки. Искусственная сушка таких руд облегчает только те операции, которые следуют за сушкой, трудности же, связанные с транспортом сырой руды в сушильное отделение и в сушильный агрегат, остаются.

Средством борьбы с пластичностью и плохой транспортабельностью бурых железняков является отмывка от них глинистой пустой породы, что представляет один из распространенных способов обогащения бурых железняков.

Кроме руд, применяемых для выплавки мартеновского чугуна и называемых поэтому мартеновскими рудами, существует категория руд, носящая это же название, но применяющаяся при переделе чугуна в сталь в мартеновских и электропечах в качестве обязательных добавок. Мартеновские руды отличаются высоким содержанием железа—62—65о/0 и плотным сложением кусков. С развитием сталеплавильной промышленности и одновременным уменьшением запасов богатых кусковых руд в некоторых металлургических районах появились серьезные затруднения по обеспечению заводов богатой мартеновской рудой. Возникла необходимость замены богатых кусковых руд обогащенными концентратами.

Основное требование — высокое содержание железа, —- предъявляемое к руде для мартеновского производства, относительно просто достигается путем обогащения. Труднее приготовить кусковой материал, приближающийся по своим физическим свойствам и кусковой руде из концентратов обогащения.

В последнее время для мартеновского производства с успехом применяют агломерат, технология получения которого несколько отличается от технологии производства доменного агломерата [21]. Объемный вес этого агломерата должен быть 3,2—3,3 гісм3.