Оборудование заводов по переработке пластмасс

ЛИТЬЕВОЙ ЦИКЛ

Проследим путь материала в литьевой машине и посмотрим, как изменяются при этом основные параметры литьевого цикла: температура, давление и продолжительность каждой стадии цикла. Из бункера 2 ,(см. рис. 7.1) в нагревательный цилиндр пластикатора 8 гранулы обычно поступают при комнатной температуре. Проходя через кольцевое пространство, образованное внутренней поверхностью цилиндра 8 и наружной поверхностью торпеды 9, гранулы разогреваются и выходят в виде гомогенного расплава. Через форсунку 10 расплав поступает в форму 1, удерживаемую в закрытом состоянии гидроцилиндром И. В полости формы происходит охлаждение и затвердевание пластмассы (или отверждение термореактивных материалов). Охлаждение расплыва начинается, строго говоря, еще во время заполнения полости формы и продолжается до тех пор, пока изделие не станет достаточно жестким для того, чтобы его можно было извлечь из формы, не опасаясь коробления.

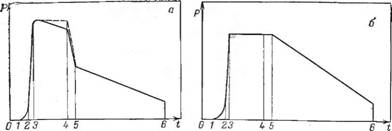

Рассмотрим диаграмму рабочего процесса, на которой литьевой цикл разделен на отдельные этапы, отличающиеся друг от друга величиной давления в форме (рис. 7.2). Начальный участок нулевого давления (от точки 0 до точки 1) — это время, предшествующее началу заполнения формы, в течение которого форма закрывается и литьевая форсунка подводится к литнику формы; следующий участок (от точки 1 до точки 2) — период впрыска. Пока форма не заполнена, давление в ней невелико. Но как только она заполнится, давление в ней очень быстро возрастает до максимального значения (участок 2—3).

За этим этапом следует стадия уплотнения (участок 3—4). На этой стадии цикла течение расплава в форму почти полностью прекращается. Из литьевой головки в форму поступает только небольшое количество полимера, компенсирующее ежа-

|

Рис. 7.2. Диаграмма литьевого цикла: С — форсунка без обратного клапана; б — форсунка с обратным клапаном. |

Тие полимера под воздействием повышенного давления и уменьшение удельного объема в результате охлаждения и температурной усадки.

При этом возможны различные варианты этой стадии цикла, соответствующие различным особенностям конструкции машины. Так, если конструкция литьевой головки рассчитана на поддержание постоянного давления впрыска, то по мере охлаждения и усадки находящегося в форме расплава литьевой поршень будет перемещаться вперед, нагнетая дополнительное количество расплава в форму. В этом случае давление расплава в форме во все время стадии уплотнения остается постоянным (пунктирная кривая на участке 3—4 рис. 7.2, а). Если же литьевой поршень занимает в конце впрыска крайнее переднее положение, то во время стадии сжатия наблюдается некоторое уменьшение давления. Приток расплава в форму происходит при этом за счет разности давлений в литьевой головке и форме.

Следующая стадия цикла — это обратное движение литьевого поршня. Эта стадия называется также стадией утечки. Обычно утечку можно наблюдать при формовании массивных изделий, которые не успевают полностью затвердеть к тому моменту, когда литьевой поршень начинает свое обратное движение. Так как в этот момент давление в литьевом цилиндре оказывается меньше давления в форме, часть расплава вытекает из формы. При этом давление в форме заметно снижается (участок 4—5 на рис. 7.2, а). Существуют литьевые сопла, оснащенные специальным обратным клапаном, предотвращающим обратное течение расплава. В таких случаях диаграмма давления имеет вид, изображенный на рис. 7.2,6 (участок 4—5).

Дальнейшее охлаждение формы приводит к затвердеванию материала в впусковом канале, после чего никакое течение материала — ни в форму, ни из формы — оказывается невозможным. 1

Последующее охлаждение расплава сопровождается температурной усадкой и уменьшением давления в форме до момента открытия формы, отмеченного на диаграмме точкой 6. Отметим, что в момент открытия в форме сохраняется определенное остаточное давление. Это остаточное давление, однако, не должно быть слишком велико. В противном случае возможны повреждение, растрескивание или даже застревание готового изделия в полости формы.

Процесс заполнения и охлаждения отформованного изделия оказывает решающее влияние на надмолекулярную структуру и, следовательно, на прочностные и эксплуатационные характеристики готового изделия. Существуют различные методы управления процессом структурообразования, однако во всех случаях для получения структуры, однородной по всему сечению изделия, необходимо обеспечить максимальное постоянство исходной температуры расплава. Поэтому одно из основных требований, предъявляемых к пластицирующим устройствам, состоит в максимальном ограничении допустимой неравномерности температуры расплава.