Оборудование заводов по переработке пластмасс

КАЛАНДРОВЫЙ АГРЕГАТ ДЛЯ ПРОИЗВОДСТВА ПОЛИВИНИЛХЛОРИДНОЙ ПЛЕНКИ

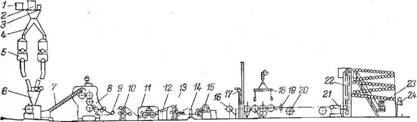

Агрегат для производства пленки каландровым методом и нанесения на нее клеящего слоя (рис. 6.18) состоит из трех дозировочных весов 1, 2 к 3, бункера 4, двухстадийных порошковых смесителей 5, червячного осциллирующего смесителя непрерывного действия 6 (40С 300-1), качающегося транспортера питателя 7, Г-образного четырехвалкового каландра 8 (710X1800), отклоняющего барабана 9, регуляторов натяжения пленки 10 и 13, охлаждающего устройства 11, установки для съема статического электричества 12, радиоизотопного толщиномера (РТП2-65) 14, намоточного устройства 15, магнитного сепаратора 16, напылителя 17, подъемника 18, коллектора 19, установки для нанесения слоя клея и сушки поверхности пленки 20, автомата для намотки липкой ленты 21, стеллажа-конвейера 22 для 48-часовой выдержки рулонов, станка для поперечной резки рулонов 23, загрузочного транспортера 24.

|

Рис. 6.18. Схема каландрового агрегата для получения поливинилхлоридных пленок с клеящим слоем. Пояснения в тексте. |

Компоненты смеси, дозированные весами 1—3, попадают в бункер 4, откуда они поступают в двухстадийные смесители 5, в которых происходит предварительное перемешивание композиции. Оттуда пластифицированная масса подается в бункер с перемешивающим устройством, а затем в осциллирующий смеситель 6. Готовая смесь выходит из головки смесителя в виде жгута и попадает на качающийся питатель 7, который равномерно распределяет смесь по верхнему зазору каландра 8. Окончательная проработка массы и формирование пленки происходит в зазорах четырехвалковот L-образного каландра. С нижнего валка каландра пленка поступает на направляющий ролик 9, который расправляет полотно и устраняет складки, а затем на тиснильное устройство (на схеме не показано). Далее пленка проходит через регулятор натяжения 10 и попадает на охлаждающие барабаны устройства И, откуда она поступает на установку для съема электростатических зарядов 12. Затем пленка последователвно проходит через - регулятор натяжения 13, радиоизотопный толщиномер 14 и поступает на намоточное устройство 15, на котором она наматывается в рулоны диаметром 800 и шириной 1800 мм. Готовые рулоны тельфером 18 подаются к накопителю 17, через дверцу которого они поступают на установку 20 для нанесения клеевого слоя и сушки пленки.

Установка 20 представляет собой ленточный транспортер, помещенный в сушильную камеру тоннельного типа. Рулон пленки устанавливают в центре размоточного устройства, помещаемого в передней части рамы транспортера. Механизм для нанесения клея состоит из обогреваемого горячей водой (с температурой Эб^С) приводного ролика, ножа-ракли, стола, ограничительных ножей и рамы. Нож, с помощью которого устанавливается толщина клеевого слоя на пленке, имеет систему крепления, позволяющую перемещать его в трех взаимно перпендикулярных направлениях. Клей на пленку поступает из обогреваемого горячей водой резервуара, установленного над механизмом нанесения клея.

После того как на пленку нанесен клеевой слой, она поступает на транспортер, проходящий через сушильную камеру длиной 13 м со скоростью 5 м/мин (поперечное сечение 1900Х ХЗБООмм). В камере при температуре 60—80 °С происходит испарение растворителя, и клеящий слой приобретает необходимые свойства.

В камере имеется система аварийной вытяжной вентиляции, срабатывающая по сигналу датчика взрывоопасной концентрации паров растворителя.

. После сушильной камеры липкая пленка поступает на автомат намотки 21, на раме которого установлены пневмоци - линдры системы перезарядки, срабатывающей по достижении диаметра рулона 250 мм и передающие рулон на стеллаж - конвейер 19, состоящий из транспортера элеваторного типа и стеллажа. Uh предназначен для приема рулонов липкои пленки их транспортировки и выдержки в течение 48 ч.

'Снаружи стеллажа в месте выхода рулонов смонтирован - отсекатель для автоматической передачи через заданное время каждого рулона на загрузочный транспортер 24, который автоматически подает их в накопитель, откуда рулон поступает на станок поперечной резки 23. Готовые бобины пленки подаются, на упаковочный станок.

На современных каландровых агрегатах можно производить пленки или листы шириной до 2,5 м и толщиной 1—2 мм. Дальнейшему увеличению толщины препятствует появление воздушных. пузырей.

Каландровый агрегат обслуживает бригада из шести—семи человек. У смесителя, в котором готовится сухая смесь из полимера, стабилизатора, пластификатора и пигментов, работают два — три человека. Для обслуживания стрейнера и каландра обычно достаточно одного оператора. На участке между каландром и приемной стойкой также работает один оператор. Если перезарядка приемных бобин не автоматизирована, то у закаточной стойки приходится работать еще двум операторам. В их обязанности входит съем' заполненной бобины, ее затаривание, навешивание этикетки и замена бобины.

Внедрение компьютерных систем управления и автоматизация погрузочно-разгрузочных работ позволяют сократить число операторов до трех человек. Однако уменьшение трудозатрат не единственный результат внедрения АСУТП. Одновременно уменьшается разнотолщинность (пленки) и повышается ее качество.

Принято считать, что качество каландрованных листов выше, чем экструзионных. Это связано с более равномерным распределением ориентационных напряжений по сечению листа. К преимуществам каландрового метода относится простота регулирования толщины и ширины листа и более высокая по сравнению с экструзионным методом производительность. Современные экструзионные листовальные агрегаты имеют производительность 300—500 кг/ч, в то время как производительность современного каландрового агрегата может достигать 1,5 т/ч.