ОБОРУДОВАНИЕ ТЕХНОЛОГИЧЕСКИХ КОМПЛЕКСОВ

Основные конструкции сушилок

|

Большинство промышленных сушилок (около 80%) реализуют конвективную сушку. Более 40% конвективных сушилок составляют барабанные сушилки, применяемые для сушки сыпучих материалов (солей, удобрений, химикатов) топочными газами или подогретым воздухом в условиях прямоточного или противоточного движения материала и теплоносителя. Эти сушилки отличает экономичность (допускается использование высокотемпературных агентов), значительная производительность и высокая надежность (работают по 6^8 тыс. часов без капитального ремонта).

Барабанная конвективная сушилка, см. рисунок 5.3, представляет собой вращающийся с частотой 2^12 об/мин барабан, установленный под небольшим (~ 4о) углом к горизонтали для пересыпания материала от загрузочной камеры к разгрузочной. На барабан надеты два бандажа, которыми он опирается на свободно вращающиеся ролики, закрепленные на опорной раме и опорно-упорной станции, а также зубчатый венец привода. Упорные ролики, установленные на раме опорноупорной станции, ограничивают осевое смещение барабана. Для предотвращения сплющивания барабана под бандажи и венец привода устанавливают кольцевые накладки, толщина которых в 1.5^2 раза превышает толщину обечайки барабана. Отношение длины барабана к его диаметру обычно находится в пределах 3.5^7.

Сушильный агент может вводиться в загрузочную (прямоток) или разгрузочную (противоток) камеру, установленные на концах барабана. Большинство барабанных сушилок работают под небольшим вакуумом (50^250 Па) для исключения выхода в цех запыленного газа, поэтому между камерами и барабаном устанавливают уплотнения, предотвращающие подсос наружного воздуха, который может привести к снижению температуры сушильного агента. Наиболее популярны ленточные уплотнения (рисунок 5.4), состоящие из многослойной пластиковой ленты, один конец которой закреплен на неподвижном кольце камеры, а другой с помощью накладок и проволоки удерживается на подвижном кольце, закрепленном на барабане.

Сушильный агент может вводиться в загрузочную (прямоток) или разгрузочную (противоток) камеру, установленные на концах барабана. Большинство барабанных сушилок работают под небольшим вакуумом (50^250 Па) для исключения выхода в цех запыленного газа, поэтому между камерами и барабаном устанавливают уплотнения, предотвращающие подсос наружного воздуха, который может привести к снижению температуры сушильного агента. Наиболее популярны ленточные уплотнения (рисунок 5.4), состоящие из многослойной пластиковой ленты, один конец которой закреплен на неподвижном кольце камеры, а другой с помощью накладок и проволоки удерживается на подвижном кольце, закрепленном на барабане.

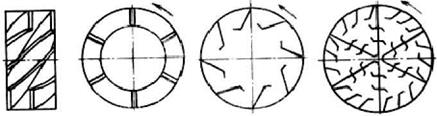

Объем барабана заполняют материалом на 15^25%. Внутри барабана устанавливаются насадки, обеспечивающие равномерное распределение материала по его сечению, см. рисунок 5.5: вблизи загрузочной камеры - приемно-винтовая, а затем - основная (чаще всего подъемнолопастная или секторная).

|

а) б) в) Рисунок 5.5 Насадки сушильного барабана а) приемно-винтовая, б) подъемно-лопастная, в) секторная |

Около 25% парка промышленных конвективных сушилок составляют аппараты для сушки в режиме псевдоожиженного и фонтанирующего слоя. В них можно сушить сыпучие и пастообразные материалы, а также суспензии и растворы. Применение сушилок кипящего слоя позволяет значительно интенсифицировать процесс удаления влаги из материала за счет развитой поверхности контакта между частицами материала и сушильным агентом, выравнивания влажности и температуры в объеме слоя. К недостаткам этих сушилок можно отнести повышенный удельный расход энергии, пылеобразование и связанную с ним опасность возникновения взрывоопасных концентраций материала в воздухе.

Простейшая однокамерная сушилка кипящего слоя, см. рисунок 5.6, представляет собой вертикальную камеру прямоугольного сечения, в нижнюю часть которой через специальный люк устанавливаются сменные газораспределительные решетки. Влажный материал загружается в сушильную камеру секторным питателем. Нагретый в калорифере воздух подается под решетку через штуцер и отводится через патрубок в верхней части камеры, огибая по пути отбойник, который выполняет функцию первичного сепаратора взвешенных частиц материала. Необходимая высота кипящего слоя обеспечивается переливным порогом. Высушенный материал выгружается с помощью шнека.

Простейшая однокамерная сушилка кипящего слоя, см. рисунок 5.6, представляет собой вертикальную камеру прямоугольного сечения, в нижнюю часть которой через специальный люк устанавливаются сменные газораспределительные решетки. Влажный материал загружается в сушильную камеру секторным питателем. Нагретый в калорифере воздух подается под решетку через штуцер и отводится через патрубок в верхней части камеры, огибая по пути отбойник, который выполняет функцию первичного сепаратора взвешенных частиц материала. Необходимая высота кипящего слоя обеспечивается переливным порогом. Высушенный материал выгружается с помощью шнека.

Г азораспределительные решетки предназначены не только для равномерного распределения потока сушильного агента по сечению аппарата, но и поддержки слоя при остановке сушилки (исключают попадание материала в подрешеточное пространство). Наиболее популярные схемы газораспределительных решеток представлены на рисунок 5.7. Для сушки сыпучих материалов реко-

87

мендуют использовать плоские решетки, которые обеспечивают интенсивное перемешивание материала вблизи отверстий, т. е. в зоне наиболее высоких температур. Желобчатые решетки, в которые сушильный агент подается тангенциально, обычно используют для сушки волокнистых материалов.

Щелевые решетки представляют собой два ряда колосников, причем оси отверстий нижнего ряда совпадают с осями колосников верхнего. Эти решетки применяются для сушки паст, суспензий и растворов с использованием слоя инертного носителя - фарфоровых шариков или фторопластовой крошки. Жидкий или пастообразный материал подается через форсунки на поверхность псевдоожиженного слоя инертного носителя. Материал налипает на поверхность гранул носителя, высушивается, скалывается и стирается с поверхности гранул при их соударениях, уносится из камеры пневмотранспортом и выделяется в системе сепарации и пылеочистки.

Для удаления из мелкозернистых сыпучих материалов (йэ < 6^8 мм) механически связанной влаги в широко используется сушка в режиме пневмотранспорта (~ 7% сушильных установок), которую чаще всего реализуют в трубах-сушилках диаметром до 1 м и длиной до 25 м. Скорость теплоносителя в трубах - сушилках весьма велика (1040 м/с), поэтому время сушки не превышает нескольких секунд, материал не перегревается, не спекается, не прилипает к стенкам трубы.

Для удаления из мелкозернистых сыпучих материалов (йэ < 6^8 мм) механически связанной влаги в широко используется сушка в режиме пневмотранспорта (~ 7% сушильных установок), которую чаще всего реализуют в трубах-сушилках диаметром до 1 м и длиной до 25 м. Скорость теплоносителя в трубах - сушилках весьма велика (1040 м/с), поэтому время сушки не превышает нескольких секунд, материал не перегревается, не спекается, не прилипает к стенкам трубы.

На рисунке 5.8 представлена схема установки для сушки минеральных солей в режиме пневмотранспорта. Материал подается в трубу-

сушилку из бункера шнековым питателем, а горячий воздух - из калорифера. Частицы материала подхватываются теплоносителем, интенсивно сушатся и транспортируются в циклон. Из циклона высушенный материал удаляется шнеком, а воздух, пройдя систему тонкой пылеочистки, выбрасывается в атмосферу вентилятором. Расширитель на трубе служит для интенсификации сушки путем создания нестационарных условий движения смеси газа с материалом.

Примерно 10% общего числа конвективных сушилок в химической промышленности составляют распылительные сушилки. Они предназначены для сушки растворов и суспензий с получением готового продукта в виде порошков или гранул. Тонкое распыление высушиваемого материала создает весьма значительную поверхность испарения, что обеспечивает кратковременность процесса сушки (15^20 с), и, как следствие, мягкие условия его проведения: несмотря на прямоточный контакт с высокотемпературным сушильным агентом, температура поверхности материала обычно невысока. Поэтому распылительные сушилки применяют для сушки термочувствительных продуктов биологического и органического синтеза с большой начальной влажностью.

Примерно 10% общего числа конвективных сушилок в химической промышленности составляют распылительные сушилки. Они предназначены для сушки растворов и суспензий с получением готового продукта в виде порошков или гранул. Тонкое распыление высушиваемого материала создает весьма значительную поверхность испарения, что обеспечивает кратковременность процесса сушки (15^20 с), и, как следствие, мягкие условия его проведения: несмотря на прямоточный контакт с высокотемпературным сушильным агентом, температура поверхности материала обычно невысока. Поэтому распылительные сушилки применяют для сушки термочувствительных продуктов биологического и органического синтеза с большой начальной влажностью.

Одна из наиболее распространенных конструкций распылительных сушилок (рисунок 5.9) представляет собой цилиндрическую камеру с коническим днищем, в верхней части которой установлено устройство для распыления высу-

Распыливающее устройство представляет собой либо диск на вертикальном валу, получающий интенсивное вращательное движение (до 40000 об/мин) от электропривода с мультипликатором, либо форсунку. Для распылива - ния суспензий с эрозионной твердой фазой применяют диск, показанный на рисунке 5.10. Он состоит из стального корпуса, сменных сопл, расположенных на 10-20 мм выше защитной сменной пластины, которая прижимается к основанию диска гайкой. Такая конструкция создает на поверхности диска дополнительный защитный слой твердых частиц, по которому свежая суспензия перемещается к соплам. На рисунке 5.11 изображена пневматическая форсунка, способная распыливать жидкость любой вязкости при широком диапазоне дисперсности содержащейся в ней твердой фазы. В центральный штуцер подается сжатый воздух или водяной пар давлением 0.5^0.6 МПа, а в боковой - высушиваемый раствор или суспензия. На выходе материал подхватывается потоком воздуха или пара, истекающего из кольцевой щели между корпусом и тарелкой.

|

В кондуктивных сушилках все тепло передается высушиваемому материалу теплопроводностью от нагретой поверхности, а воздух или другие газы предназначены только для удаления испаряющейся влаги из рабочего объема аппарата. Кондуктивная сушка может осуществляться при атмосферном давлении или при вакууме (легко окисляющиеся, термолабильные, пожа - ро - и взрывоопасные материалы).

В кондуктивных сушилках все тепло передается высушиваемому материалу теплопроводностью от нагретой поверхности, а воздух или другие газы предназначены только для удаления испаряющейся влаги из рабочего объема аппарата. Кондуктивная сушка может осуществляться при атмосферном давлении или при вакууме (легко окисляющиеся, термолабильные, пожа - ро - и взрывоопасные материалы).

Вальцеленточные сушилки (рисунок 5.12), предназначенные для сушки паст, занимают промежуточное положение между кондуктивными и конвективными. Кондуктивная часть сушилки - это валец, предназначенный для предварительного формования и подсушки материала. Поверхность вальца покрыта кольцевыми канавками трапецеидального профиля. Поступающая из бункера паста впрессовывает - ся в эти канавки пресс-валком. Валец и пресс-валок обогреваются изнутри водяным

паром. Паста, подсушенная в канавках валка, снимается специальными гребенками, транспортером подается на ленточный конвейер и, проходя сушильную камеру, досушивается уже в режиме конвективной сушки. В качестве несущего полотна конвейера обычно используют плетеную металлическую сетку. Сушильный агент (топочные газы или нагретый воздух) циркулирует в камере, продувая материал сверху вниз и проходя перед повторным использованием систему очистки и подогрева.

|

Среди разнообразных конструкций кондуктивных сушилок отметим роторные вакуумные сушилки, см. рисунок 5.13. В отличие от всех рассмотренных это сушилки периодичес-кого действия, широко применяемые в производствах органического синтеза.

Сушильная камера роторной вакуумной сушилки - это горизонтальный цилиндрический барабан с рубашкой, внутри которого установлен реверсивный ротор. Барабан заполняется влажным материалом не более чем наполовину. Его обогрев осуществляется водяным паром, жидкими или парообразными ВОТ. Пары влаги удаляются вакуум-насосом.

Направление вращения ротора через каждые 5^8 мин. автоматически меняется на противоположное. Гребки ротора изогнуты на левой половине барабана влево, а на правой - вправо, так что при вращении ротора в одну сторону высушиваемый материал перемещается к концам барабана, а при изменении направления вращения - к его середине. При выгрузке материала ротор вращается так, чтобы материал перемещался к середине барабана, где находится разгрузочный люк.

Направление вращения ротора через каждые 5^8 мин. автоматически меняется на противоположное. Гребки ротора изогнуты на левой половине барабана влево, а на правой - вправо, так что при вращении ротора в одну сторону высушиваемый материал перемещается к концам барабана, а при изменении направления вращения - к его середине. При выгрузке материала ротор вращается так, чтобы материал перемещался к середине барабана, где находится разгрузочный люк.

В терморадиационных сушилках в качестве инфракрасных излучателей используются либо электролампы, либо нагреваемые газом или электричеством панели, см. рисунок 5.14. В современных сушилках с газовым обогревом, применяемых для высушивания тонких слоев защитных покрытий (лаков, эмалей), эффективно используются излучающие насадки с беспламенным горением.

Мощность теплового потока при инфракрасном излучении в 30 - 70 раз больше, чем при конвективной сушке.

Мощность теплового потока при инфракрасном излучении в 30 - 70 раз больше, чем при конвективной сушке.

Рассмотрим методику технологического расчета наиболее распространенных конвективных сушилок непрерывного действия (барабанной и кипящего слоя), а также кондуктивной сушилки самой простой конструкции - валковой.

Расчет барабанных сушилок. В качестве сушильного агента в них, как правило, используются топочные газы с начальной температурой 500-700 оС. Расчет кинетики сушки осложняет неопределенность величины поверхности материала, обтекаемого сушильным агентом (~ 10% материала падает с верхнего уровня его подъема насадкой, а основная часть материала представляет собой плотный слой, обдуваемый сушильным агентом вдоль наружной поверхности).

Необходимый расход тепла в сушилке определяется как сумма расхода тепла на испарение влаги из материала = W-r0

и на нагрев влажного материала QHarp = Он-(сы + св-ин)-(ім - 0н) + Ок-(см + св-ик)-( 0к -

Q

с учетом потерь тепла в окружающую среду:

Q = (1+п)( Qhoh + Qn^). (5.6)

Здесь 0н, 9к - температуры материала на входе и выходе из сушилки;

r0 - удельная теплота парообразования при средней температуре материала

0ср = (0н + 0к)/2;

![]()

![]()

![]()

![]() - расход влаги, удаляемой из материала;

- расход влаги, удаляемой из материала;

Он, Ок - производительность сушилки по влажному и высушенному материалу (кг/с), причем Он = Ок + W;

ин, ик - влажность материала до и после сушки (кг влаги/кг общей массы); ґм - температура мокрого термометра для сушильного агента (вначале принимается, затем уточняется),

см, св - удельные теплоемкости сухого материала и влаги (Дж/кг/К);

П - доля потерь тепла от его общих затрат (~ 10%).

Необходимый расход сушильного агента (топочных газов)

X 2 - xi

причем их начальное влагосодержание (х1) принимается равным влагосодержанию атмосферного воздуха (х0), а конечное (х2) определяется по I-x диаграмме Рамзина, см. приложение Г, с использованием значений энтальпии газов I1 при начальной температуре t1 и удельных потерь тепла в сушилке

А = ^нагр + П( Qndi + Qn^J/W ==> Ii - I2 = A‘(*2 - *l), где I2 - энтальпия топочных газов при конечной температуре t2 (обычно равной 0к).

Замечание. Температура мокрого термометра 4 топочных газов и их влагосодержание в непосредственной близости от поверхности материала хнас определяются на 1-х диаграмме Рамзина по точке пересечения линий I2 = const и ф = 1 (линия насыщения атмосферного воздуха). Если полученное значение 4 отличается от первоначально принятого более чем на 10%, необходимо вернуться к определению значения Q^.

Необходимый рабочий объем барабана ¥ряб = W/Av определяется по значению удельной объемной влагонапряженности Av (кг вла - ги/м3/с), которое принимается по данным экспериментов, например при температуре t1 = 500 oC и ин < 10% Av ~ 0.008 кг/м3/с.

По значению Ураб в каталоге выбирается стандартный барабан ближайшего объема с размерами D6xL6, см. приложение Г, а затем производится уточненный расчет объема барабана (V) и удельной объемной влагонапряженности.

Необходимая продолжительность сушки материала определяется по эмпирической формуле

X = 2* рн-Рм'( ин - ик)/АЛ2- ( ин - uк)],

где рн - насыпная плотность материала,

Рм - коэффициент заполнения барабана материалом (0.15-0.3), а среднее время пребывания материала в барабане - по формуле

Тпреб = 2- Рн' У'вм!(Сн + GK + Оу),

где Оу = Ок-5у - унос мелких фракций материала;

5у ~ 0.03-0.08 - доля уноса сухого материала.

Замечание: при правильном выборе значений Vи Av должно выполняться условие: Тпреб > Т.

Необходимая частота вращения барабана определяется по формуле

n = Лн'^б/Об/Тпреб/1Е(а),

где кн - коэффициент, определяемый видом насадки (для лопастных и секторных кн ~ 0.7),

а - угол наклона барабана к горизонтали (3-6о),

При расчете барабанных сушилок часто требуется определить эквивалентный диаметр частиц материала, которые могут быть унесены потоком сушильного агента:

где рч - плотность частиц материала;

рг, рг - плотность и динамическая вязкость топочных газов при их средней температуре;

Ar - критерий Архимеда, значение которого определяется по графику зависимости Ly = f(A r);

Ly = w3- рг2^/рг/(рч - рг) - критерий Лященко, определяемый по значению скорости топочных газов в свободном сечении барабана

w = ^/[0.25-л-Д2-(1- Рм - Рн)];

рн - коэффициент заполнения барабана насадкой (~ 0.04-0.08);

Vг = L[1+( х0 + х2)/2]/рг - средний объемный расход топочных газов.

Расчет сушилок кипящего слоя. В качестве сушильного агента в них обычно используется подогретый воздух с начальной температурой 100-150 оС. Расчет кинетики сушки требует предварительного определения значений критического икр и равновесного ир влагосодержания материала. В ходе расчета требуется определять скорость витания самых мелких частиц материала wEHT и проверять выполнение условия WEht < W.

Необходимый расход тепла в сушилке (Q) и расход сушильного агента (L) определяются так же, как и для барабанной сушилки.

|

Продолжительность процесса сушки определяется по формуле

в - коэффициент массоотдачи, определяемый из критериального уравнения (5.3). Скорость сушильного агента в кипящем слое, необходимая для вычисления критерия Рейнольдса, рассчитывается по значению критерия Лященко, которое определяется по графику зависимости Ly = f(Ar), где

Ar = ^йР-рг-фм - РгЖ2 -

критерий Архимеда; рг, щ - плотность и динамическая вязкость сушильного агента.

Длительность сушки т не должна быть больше (и намного меньше) среднего времени пребывания частиц материала в слое

тпреб ^сл ^реш рм •(1 - е)Юк,

где є ~ 0.75 - порозность слоя псевдоожиженного материала, ксл = (80-100)-й0 - высота псевдоожиженного слоя,

й0 - диаметр отверстий газораспределительной решетки (1.5, 2.5, 3, 5 мм),

£реш = L/(рг•w) - необходимая площадь решетки.

Необходимые размеры газораспределительной решетки (ширина В и длина Н) определяются ее площадью и заданным значением отношения Н/В:

![]() H/B

H/B

а необходимые размеры сепарационной зоны сушилки - по соотношению

B _ I1'1 * ^еш * w

сеп H/B * wBHT ’

где скорость витания частиц материала минимального размера

^вит вит Рг/(йтш рг),

причем критерий Рейнольдса для скорости витания определяется по значению критерия Архимеда, вычисленного при d = dmin.

Расчет валковых сушилок. Рабочим элементом этой сушилки является полый гладкий валок, обогреваемый изнутри насыщенным водяным паром, нижняя часть которого погружена в корыто с суспензией высушиваемого материала. При вращении валка материал тонкой пленкой налипает на горячую поверхность обечайки, высыхает за один оборот и срезается ножом. Частота вращения валка регулируется в зависимости от необходимого времени сушки. Его геометрические размеры (внутренний диаметр D и длина обечайки L) определяются заданной производительностью сушилки.

Уравнение теплового баланса контактной сушки:

бп = бвл + бм +Q по^

где бп = Оп • гп - теплота конденсации греющего пара,

Оп - его расход,

гп - удельная теплота парообразования при температуре конденсации /п; бвл = W • ro - расход тепла на испарение влаги из материала,

W - расход удаляемой влаги,

ro - удельная теплота парообразования при температуре окружающего воздуха;

Qm = Gh • [cM • (1 - uH) + c • Мн] • [0.5 • (tCT2 + /пев) - to] - расход тепла на нагрев материала,

Gh - массовый расход влажного материала,

см, мн - его удельная теплоемкость и начальная влажность,

св - удельная теплоемкость воды,

/ст2, /пов, to - температура наружной стенки валка, поверхности материала и окружающего воздуха;

Qhot - потери тепла в сушилке.

Необходимая площадь поверхности валка

F = Qп / [K • (tn - /пов) • ф] = п • (D + 2•Sc)2 • (LID), (5.7)

где K - коэффициент теплопередачи,

ф ~ 0.75 - степень активности контакта материала с поверхностью валка,

5С - толщина стенки валка

Коэффициент теплоотдачи к высушиваемому материалу ам определяется из уравнения равенства тепловых потоков

M • rO _ ам • (/пов - tе),

где M = 0.0015 • vm0'8 • (рн - ро) - удельная убыль влаги из материала, vm - скорость движения материала (окружная), рн - давление насыщенных паров влаги,

ро - парциальное давление паров влаги в окружающем воздухе.

Замечание. Для определения значения K необходимо найти значения температур внутренней /ст1, наружной /ст2 поверхности валка и поверхности материала /пов. Поскольку определяемым параметром является также и значение D, следует составить и решить систему уравнений равенства тепловых потоков: отдаваемого конденсирующимся паром, проходящего через стенку валка и через слой материала, дополненную уравнением (5.7).

По рассчитанной поверхности валка и заданному отношению его длины к диаметру определяются значения D и L.

![]()