ОБОРУДОВАНИЕ ТЕХНОЛОГИЧЕСКИХ КОМПЛЕКСОВ

Конструкции контактных массообменных устройств

Тарельчатые контактные устройства классифицируют по способу передачи жидкости с тарелки на тарелку и по характеру взаимодействия газового и жидкостного потоков. По способу передачи жидкости различают тарелки с переливными устройствами и без переливных устройств (провальные). Тарелки с переливными устройствами имеют специальные каналы, по которым жидкость перетекает с одной тарелки на другую, причем по этим каналам не проходит газ. На провальных тарелках нет переливных устройств, жидкость и газ проходят через одни и те же отверстия или прорези в полотне тарелки. Одна и та же прорезь в определенный момент времени может пропускать пар, а в следующий момент - жидкость.

По характеру взаимодействия газа и жидкости различают тарелки барботажно - го и струйного типов. На барботажных тарелках сплошной фазой является жидкость, а дисперсной - газ или пар. На струйных наоборот: дисперсной фазой является жидкость, сплошной - газ (фазы взаимодействуют на поверхности капель и струй жидкости, взвешенных в потоке газа). В химической и нефтехимической промышленности наиболее распространены барботажные тарелки с переливами.

В зависимости от конструкции устройств ввода пара (газа) в жидкость различают тарелки клапанные, колпачковые, ситчатые, решетчатые, с прямоточноскоростными контактными элементами и др. Некоторые тарелки могут работать только в барботажном режиме (колпачковые), другие - только в струйном (ситчатые с просечно-вытяжными отверстиями), третьи - в том и другом режимах (клапанные).

Колпачковые тарелки с капсульными колпачками до недавнего времени считались лучшими контактными устройствами для ректификационных и абсорбционных аппаратов благодаря простоте эксплуатации и универсальности. Основной частью колпачковой тарелки (рисунок 4.6) является стальной диск (полотно тарелки) с

отверстиями для паровых патрубков, которые привариваются к диску. Над патрубками установлены колпачки диаметром 60 или 80 мм. Колпачки имеют прорези высотой 15, 20 или 30 мм.

Необходимый уровень жидкости на тарелке поддерживается сливной перегородкой. Переливная перегородка образует карман, в который погружается сливная планка тарелки, расположенной выше. Применяют два варианта крепления колпачка к тарелке. В исполнении 2 положение колпачка можно регулировать по высоте, а в исполнении 1 регулировка невозможна и нижние кромки прорезей упираются в

полотно тарелки.

полотно тарелки.

Тарелка работает следующим образом: поступающая жидкость заполняет тарелку на высоту, определяемую сливной перегородкой, при этом прорези колпачков должны быть погружены в жидкость; пар проходит через паровые патрубки, щели колпачков и бар - ботирует сквозь слой жидкости. Пар и жидкость взаимодействуют в перекрестном токе: жидкость движется по тарелке от переливного кармана к сливной перегородке и далее на расположенную ниже тарелку, а газ - вверх по оси колонны.

Колпачковые тарелки изготавливают из чугуна, меди, керамики, углеграфита, пластмасс и др. Тарелки с капсульными колпачками имеют относительно высокий КПД (0.75-0.8) и работают в широком диапазоне производительностей по газу. Их можно использовать при нестабильных нагрузках по жидкости и

пару. Оптимальная нагрузка по пару F = тп • л/рЛ > 1. Их гидравлическое сопротивление зависит от глубины погружения колпачка и обычно не превышает 1 КПа.

Недостатки колпачковых тарелок: значительная металлоемкость и трудоемкость изготовления.

Недостатки колпачковых тарелок: значительная металлоемкость и трудоемкость изготовления.

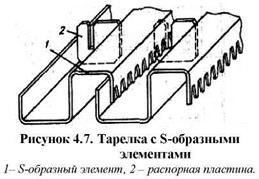

В нефтеперерабатывающих колоннах нередко используют и тарелки с S-образными элементами (рисунок 4.7), установленными перпендикулярно направлению движе-

66

ния жидкости на тарелке. Для того, чтобы закрыть каналы с торцов и увеличить жесткость тарелки, между S'-образными элементами устанавливают распорные пластины. Характерная особенность этих тарелок: пар выходит из контактных элементов в направлении движения жидкости. Это увеличивает продолжительность контакта фаз и, как следствие, увеличивает интенсивность массоотдачи.

Металлоемкость тарелок с S-образными элементами почти вдвое меньше, а производительность на 20-30 % больше, чем у тарелок с капсульными колпачками при практически одинаковом КПД (0.6-0.8). Оптимальная нагрузка по газу для этих тарелок на 10-25 % меньше, чем для колпачковых.

Клапанные тарелки широко применяют в нефтехимической промышленности. Основные преимущества - способность обеспечить эффективный массообмен в широком интервале рабочих нагрузок, простота конструкции, низкая металлоемкость и невысокая стоимость.

Клапанные тарелки широко применяют в нефтехимической промышленности. Основные преимущества - способность обеспечить эффективный массообмен в широком интервале рабочих нагрузок, простота конструкции, низкая металлоемкость и невысокая стоимость.

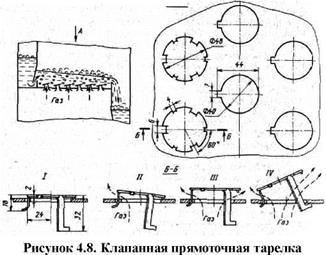

Клапанные тарелки работают в режиме прямоточного или перекрестного движения фаз. В отечественной промышленности наиболее распространены клапанные прямоточные тарелки с дисковыми клапанами (рисунок 4.8). На такой тарелке в шахматном порядке расположены отверстия, в которых установлены саморегулирующиеся дисковые клапаны диаметром 50 мм, способные подниматься при движении пара (газа) на высоту до 6-8 мм. Дисковый клапан снабжен тремя направляющими, расположенными под углом 120°, две из этих направляющих длиннее третьей. На диске клапана штамповкой выполнены специальные упоры, обеспечивающие начальный зазор между диском и тарелкой, что исключает возможность "прилипания" клапана к тарелке (рисунок 4.8, положение I). При небольшой производительности по пару поднимается легкая часть клапана (рисунок 4.8, положение II) и пар выходит через щель между клапаном и полотном тарелки в направлении, противоположном направлению движения жидкости по тарелке. С увеличением скорости пара клапан поднимается и зависает над тарелкой (рисунок 4.8, положение III) - теперь пар барботирует в жидкость через кольцевую щель под клапаном. При дальнейшем увеличении производительности по пару клапан занимает положение, при котором пар выходит в направлении движения жидкости (рисунок 4.8, положение IV). При этом короткая направляющая фиксиру-

ется в специальном вырезе на кромке отверстия, обеспечивая заданное положение клапана при его подъеме.

КПД клапанных прямоточных тарелок 0.7- 0.85, оптимальная нагрузка по газу F < 2.5. При соответствующих скоростях газа тарелки обладают относительно небольшим гидравлическим сопротивлением.

В жалюзийно-клапанной тарелке щель для входа газа на тарелку образуется при повороте плоских клапанов-жалюзей вокруг их оси, укрепленной в рамке. Угол поворота определяется производительностью по пару и не может превышать 90

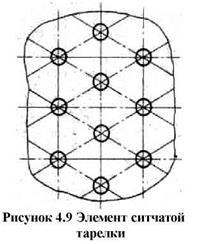

Ситчатые тарелки со сливным устройством применяют в колонных аппаратах диаметром 400-4000 мм при расстоянии между тарелками от 200 мм и более. Основной элемент таких тарелок - металлический диск с отверстиями диаметром 2-6 мм, расположенными по вершинам равносторонних треугольников (рисунок 4.9). Крепление тарелок к корпусу и устройство переливов аналогичны аппаратам с колпачковыми и клапанными тарелками. Преимущество ситчатой тарелки - большая световая поверхность, а следовательно высокая производительность по пару (на 30-40 % больше, чем у колпачковых), простота изготовления, малая металлоемкость. Недостаток - высокая чувствительность к точности установки. Аппараты с ситчатыми тарелками не рекомендуется использовать для работы на загрязненных средах, т. к. отверстия могут забиваться.

Ситчатые тарелки со сливным устройством применяют в колонных аппаратах диаметром 400-4000 мм при расстоянии между тарелками от 200 мм и более. Основной элемент таких тарелок - металлический диск с отверстиями диаметром 2-6 мм, расположенными по вершинам равносторонних треугольников (рисунок 4.9). Крепление тарелок к корпусу и устройство переливов аналогичны аппаратам с колпачковыми и клапанными тарелками. Преимущество ситчатой тарелки - большая световая поверхность, а следовательно высокая производительность по пару (на 30-40 % больше, чем у колпачковых), простота изготовления, малая металлоемкость. Недостаток - высокая чувствительность к точности установки. Аппараты с ситчатыми тарелками не рекомендуется использовать для работы на загрязненных средах, т. к. отверстия могут забиваться.

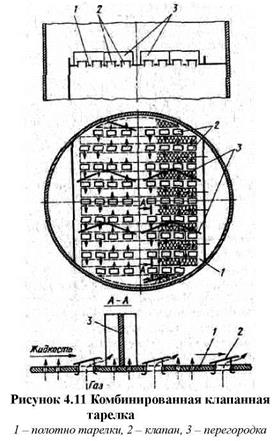

Для расширения диапазона устойчивой работы ситчатых тарелок их комбинируют с клапанными. В результате повышается эффективность работы тарелки при малой и большой производительности по пару. При малых нагрузках тарелка работает как обычная ситчатая, с увеличением нагрузки открываются щели клапанов, обеспечивая перемещение жидкости по тарелке в направлении слива.

На полотне ситчато-клапанной тарелки отверстия чередуются с жалюзийными клапанами. Такая конструкция обеспечивает большой диапазон устойчивой работы при небольшом гидравлическом сопротивлении, что делает ее пригодной для процессов, протекающих под вакуумом.

![]() Ситчатые тарелки с просечновытяжными отверстиями (рисунок 4.10) используют в колонных аппаратах диаметром 1200-4000 мм. Эти тарелки собирают из отдельных секций, которые представляют собой металлический лист толщиной 2-3 мм с просечно-вытяжными отверстиями. Тарелка работает как струйная прямоточная. Для уменьшения уноса

Ситчатые тарелки с просечновытяжными отверстиями (рисунок 4.10) используют в колонных аппаратах диаметром 1200-4000 мм. Эти тарелки собирают из отдельных секций, которые представляют собой металлический лист толщиной 2-3 мм с просечно-вытяжными отверстиями. Тарелка работает как струйная прямоточная. Для уменьшения уноса

68

жидкости с потоком газа над этими тарелками устанавливают отбойные элементы.

Световая поверхность тарелки выбирается из условия отсутствия "провала" жидкости (не менее 30 % сечения колонны). Благодаря невысокому гидравлическому сопротивлению такие тарелки используют в вакуумных колоннах. Минимальное расстояние между тарелками в колонне 400 мм.

Решетчатые провальные тарелки отличаются простотой конструкции и малой металлоемкостью. Они имеют большую пропускную способность по жидкости и, при достаточной ширине щелей, могут быть использованы для обработки загрязненных жидкостей, оставляющих осадок на тарелке. По эффективности решетчатые провальные тарелки не уступают тарелкам с переливом. Их недостатки: узкий диапазон устойчивой работы и сложность равномерного распределения орошения по поверхности тарелок в начале процесса.

Конструктивно тарелка представляет собой плоский, перекрывающий все сечение колонны диск с выштампованными в нем прямоугольными щелями, уложенный на опорную конструкцию. Обычно площадь прорезей составляет 10-30 % всей

площади тарелки. Прорези (как правило, размерами 4x60 мм) располагаются на поверхности тарелки с шагом 10-36 мм.

площади тарелки. Прорези (как правило, размерами 4x60 мм) располагаются на поверхности тарелки с шагом 10-36 мм.

При работе колонны под давлением поступающих паров на полотне тарелки создается слой жидкости, через которую барбо - тирует пар. При этом часть жидкости протекает через прорези на расположенную ниже тарелку, причем места стока жидкости и прохода пара произвольно перемещаются по полотну тарелки.

Основным способом повышения эффективности и производительности колонн до недавнего времени было увеличение их высоты и диаметра. Однако, с увеличением диаметра колонны возрастает неупорядоченность движения взаимодействующих фаз: на тарелке появляются "байпасные" потоки, "мертвые" зоны, возникает поперечная неравномерность скорости газового потока и высоты жидкости на тарелке. Все это снижает эффективность массообмена в колонне, поэтому

69

в настоящее время приоритетной задачей стало создание контактных устройств, обладающих высокой производительностью по жидкости и пару, в частности, тарелок с продольным и поперечным секционированием.

Производительность тарелок повышается при контактировании фаз в прямотоке. Однако при прямоточном взаимодействии и большой скорости пара (газа) жидкость смещается в направлении к сливному карману, что затрудняет работу сливных устройств. Для компенсации прямоточного движения фаз и исключения его распространения на всю тарелку можно устанавливать на тарелке продольные и поперечные перегородки, обеспечивающие зигзагообразное движение жидкости на тарелке от перелива к сливу, а также создающие условия для движения потоков парожидкостной смеси по тарелке в пересекающихся направлениях.

Примером может служить ситчато-клапанная тарелка с продольными перегородками (рисунок 4.11), на полотне которой, кроме клапанов, смонтированы перегородки, обеспечивающие направленное движение потока жидкости. Продольное секционирование увеличивает производительность тарелок в 1.4 раза, а эффективность массообмена - в 1.25-1.3 раза.

При высокой плотности орошения (более 50 м3/м2/ч), когда работа тарелок лимитируется производительностью переливных устройств, целесообразно применение многосливной продольносекционированной тарелки, или тарелки с двумя зонами контакта фаз (рисунок 4.12). Она представляет собой комбинацию барботажной тарелки (ситча - той, клапанной) с устройством, которое реализует контакт фаз в пространстве между тарелками при перетекании жидкости. Тарелка состоит из перфорированного основания с установленными на нем сливными карманами, которые могут быть одно-, двух - и трехщелевьми, направляющих планок и отбойных дисков.

При высокой плотности орошения (более 50 м3/м2/ч), когда работа тарелок лимитируется производительностью переливных устройств, целесообразно применение многосливной продольносекционированной тарелки, или тарелки с двумя зонами контакта фаз (рисунок 4.12). Она представляет собой комбинацию барботажной тарелки (ситча - той, клапанной) с устройством, которое реализует контакт фаз в пространстве между тарелками при перетекании жидкости. Тарелка состоит из перфорированного основания с установленными на нем сливными карманами, которые могут быть одно-, двух - и трехщелевьми, направляющих планок и отбойных дисков.

Однощелевой сливной карман (рисунок 4.13а), состоит из патрубка и отбойного диска, укрепленного так, что между ними образуется кольцевая щель шириной 4-12 мм. Через эту щель вытекает кольцевая струя жидкости, образуя дополнительную зону контакта.

При установке двухщелевого сливного кармана (рисунок 4.13 б) жидкость переливается через сливную перегородку, протекает по внутренней стенке наружного патрубка и конусу во внутренний патрубок и вытекает из нижней щели кольцевой струей, образуя дополнительную зону контакта. С увеличением производительности по жидкости ее уровень во внутреннем патрубке повышается, жидкость заполняет пространство внешнего патрубка и начинается истечение из верхней щели. В пространстве между тарелками образуется вторая кольцевая струя. Таким образом, многощелевой слив позволяет значительно расширить диапазон нагрузок по жидкости.