обо всём > СТРОИТЕЛЬНЫЕ КОНСТРУКЦИИ С ПРИМЕНЕНИЕМ ПЛАСТМАСС

Зарубежный опыт изготовления конструкций с применением пластмасс

Данные настоящего раздела, полученные в основном из литературных источников и частично при непосредственном посещении предприятий, показывают, что изготовление трехслойных конструкций производится преимущественно на механизированных предприятиях. Есть и мелкие предприятия этого рода (например, фирма «Венеста» близ Лондона), оснащенные простейшим оборудованием, но также отличающиеся высокой культурой производства.

Известные нам технологические процессы, применяемые за рубежом для изготовления трехслойных конструкций, могут быть разделены на две основные группы. К первой группе относятся производства, где склеивание производится с одновременным вспениванием пенопласта внутри конструкции, а ко второй, где склеиваются заранее заготовленные элементы, в том числе средний слой.

Производством первой группы в качестве характерного примера первой группы производств может служить предприятие в Детройте (США), выпускающее трехслойные панели со средним слоем из пенополистирола и обшивками из фанеры, оклеенной алюминиевой фольгой. Вспенивание пенополистирола производится в полости панели острым паром, вводимым через перфорированные инъекторы [88]. Предварительно обшивки панели смазываются изнутри фенольным клеем, учитывая отсутствие адгезии фанеры к полистиролу. Эти панели успешно применены в тысячах жилых домов, а также в товарных холодильниках (см. рис. 2.16).

Аналогичный способ применяется при изготовлении трехслойных панелей (дверей, перегородок и др.) австрийской фирмой «Ангер».

В качестве источника нагрева при вспенивании пенополистирола служат здесь токи высокой частоты.

Эта линия производительностью 250 тыс. м2 панелей в год куплена и установлена на ДОКе № 7 в Москве. В основном она используется для изготовления трехслойных дверей с обшивками из винипласта, средним слоем из пенополистирола и деревянным обрамлением. По данным фирмы и наших предварительных экспериментов, на этой линии можно изготовлять трехслойные панели и с другими обшивками (асбестоцементом, алюминием и др.). Линия максимально механизирована и автоматизирована [42]. Основные операции, непосредственно связанные с изготовлением трехслойных панелей, состоят из предварительного вспенивания полистирола, сборки (заполнения полистиролом обрамляющей рамки и покрытия листами обшивки) и, наконец, склейки.

Установка для предварительного вспенивания представляет собой вертикальный алюминиевый котел с мешалкой и дозировочным аппаратом. Производительность установки в зависимости от объемного веса полистирола колеблется от 150 до 250 кг/ч. Бисерный полистирол из мешка засыпается в загрузочный шкаф, откуда вентилятором транспортируется в дозировочный бункер, из которого требуемая порция материала поступает в котел. При непрерывном перемешивании материала в котел подается острый пар под давлением 0,5—1,5 ати. При нагревании гранул полистирола до 90—95° С его наружная оболочка размягчается и содержащийся в ней изопентан начинает увеличиваться в объеме. Вспенивание производится до заданного предела, после чего аппарат автоматически отключается и предварительно вспененный пенополистирол вентилятором подается в бункера для хранения. По мере надобности предварительно вспененный полистирол подается в бункер смесительной установки и затем вентилятором через гибкий шланг передается непосредственно в формы.

|

Рис. 7.1. Участок изготовления трехслойных панелей линии «Ангер» 1 — пресс: 2 — рольганг; 3—высокочастотный генератор |

Нарезанные на определенный формат облицовочные листы из ПХВ подаются на конвейер клеевой машины (рис. 7.1), где на нелицевую поверхность автоматически наносится клей. Просушенные листы с конвейера машины подаются на рольганг агрегата. Приготовленная ранее смесь предварительно вспененного полистирола с электролитом и водой из дозировочного бункера агрегата равномерно выгружается на нижний лист и разравнивается. Влажность смеси колеблется от 5 до 5,5 г/л. На заполненную форму укладывается верхний отделочный лист проклеенной поверхностью вниз; весь пакет укладывается на металлический лист и закрепляется эксцентриковыми запорами. Сверху на сформированное дверное полотно также накладывается металлический лист. Металличе

ские листы служат для равномерного нагрева в электрическом поле ТВЧ гранул пенополистирола во время прессования. Сформированное дверное полотно, заключенное между двумя металлическими листами, по шариковому рольгангу транспортируется к прессу (см. рис. 7.1). Загрузка осуществляется подающим приспособлением пресса. Одновременно в каждый пресс загружается по три дверных полотна, располагаемых рядом, затем плиты пресса смыкаются и на металлические листы подается ТВЧ.

Предварительно вспененный пенополистирол, наполняющий дверное полотно, нагревается в электрическом поле ТВЧ до температуры 100—110° С, вторично вспенивается и полностью заполняет внутреннюю полость дверного полотна, прочно склеиваясь с облицовочными листами. В процессе окончательного вспенивания в плиты пресса подается охлаждающая вода для предотвращения перегрева вспененного пенополистирола.

Прессование дверного полотна проходит по следующему режиму. Напряжение на клеммах генератора ТВЧ 10—12 кв, время нагрева 120—170 сек, давление пресса 140 кГ/см2, время выдержки 15 мин, температура воды в прессе 45—50° С.

По окончании прессования плиты пресса размыкаются и полотна освобождаются от металлических листов. Готовые дверные полотна после выдерживания в течение суток на промежуточном складе, по рольгангу, а затем на тележках подаются в отделение механической обработки.

Наиболее широко применяется вспенивание внутри конструкции с использованием заливочных композиций на основе фенольных и урета- новых смол, в особенности последних. Преимущественное применение пенополиуретанов, несмотря на их относительную дороговизну, объясняется их высокими физико-механическими свойствами (см. главу 3) и хорошей адгезией к большинству материалов, в том числе к металлам, что делает возможным их применение в самых ответственных сооружениях.

Для заливочных композиций обычно используются относительно простые передвижные установки, где два исходных компонента смешиваются при определенном температурном режиме и выбрасываются под давлением из сопла в полость предварительно обжатой конструкции. При этом происходит вспенивание массы, которая увеличивается в объеме в 30—40 раз.

Заливочный фенольный пенопласт отличается повышенной огнестойкостью и является относительно дешевым, но, в связи с пониженными физико-механическими свойствами, применяется преимущественно при изготовлении стеновых панелей с асбестоцементными и тому подобными обшивками, в том числе в зданиях повышенной этажности.

Производства второй группы, где панели склеиваются из готовых элементов, в свою очередь подразделяются в зависимости от вида применяемых клеев и запрессовочных устройств.

Сравнительно наиболее просты линии с применением контактных (каучуковых) клеев и валковых прессов, широко рекламируемые зарубежными фирмами, в первую очередь для изготовления трехслойных панелей из алюминия и пенопласта. Они состоят из транспортера со скоростью 0,8—3 м в минуту, клеенаносящего устройства, сушильной камеры и валкового пресса.

Клей наносят пистолетом, расположенным над транспортером, после чего производится сушка клея в камере, снабженной инфракрасными лампами (рис. 7.2), где обеспечивается температура нагрева 50—

150° С. За камерой находится стол, где собирается склеиваемый пакет, направляемый далее в валковый пресс (рис. 7.2,6), обеспечивающий давление 0,2—1 кГ на 1 пог. см.

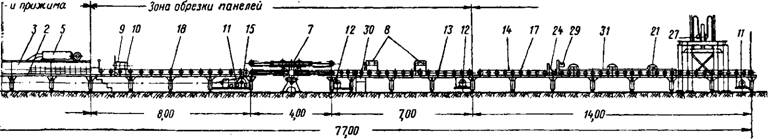

Для склеивания трехслойных панелей на эпоксидных, фенольных, резорциновых и тому подобных клеях применяются поточные линии периодического действия. Для примера на рис. 7.3 показана схема [65] такой

Линии, производимой фирмой «Мюллер» (ФРГ). Производительность линий «Мюллер» при трек - сменной работе составляет около 600 тыс. м2 панелей в год.

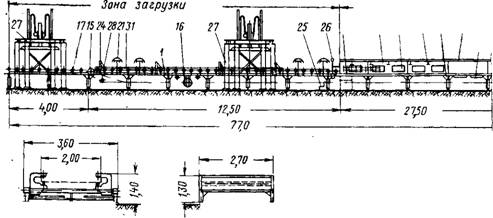

Рабочая длина этой линии 77 м, ширина 2 му Средняя скорость продольного движения 0,8 м/мин. Производительность 96 м2!ч, а при 2000 ч/год 192 000 м2.

Основание линии представляет собой стальную сварную конструкцию, установленную на Регулируемых опорных стойках. Оно состоит из фундаментных рам, установленных через 2 м с соединительными балками. На основании расположена транспортерная лента, которая транспортирует изделие со скоростью 0,3—2 м/мин.

Транспортерные ленты, применяемые в данных технлогических процессах можно купить например на ООО "Билпромпостач"

Транспортерная лента проходит через опорные, ходовые направляющие, натяжные и удерживающие ролики. Она приводится в движение с помощью передачи с изменяемым числом оборотов, у нее механическое управление, предотвращающее сдвиг ленты набок.

Транспортерная лента проходит через разные участки производства, а именно:

Участок I — зона подачи и подготовки материалов под склейку; участок II — зона прижима и нагрева; участок III — зона обрезки панелей по длине.

|

|

|

Рис. 7.2. Склеивание трехслойных панелей из алюминия и пенопласта каучуковыми клеями контактным способом |

|

А — сушильная камера, снабженная инфракрасными лампами для сушки клеевой поверхности; 6 — установка для склеивания панелей в валках |

В зоне участка № 1 производится транспортирование материала, нанесение клея и другие вспомогательные операции. В ней предусматриваются два пневмогидравлических загрузочных устройства, которые

Рис. 7.3. Схема линии по изготовлению трехслойных панелей фирмы «Мюллер» (ФРГ)

/ — опорные стойки; 2 — профиль рамы; <?— транспортерная лента из стальной проволоки; 4 — обогретый канал вала; 5 — нагревательный шкаф с воздуходувкой; 6 — обогрев основания; 7 — продольная пила с электродвигателем; 5 —поперечная пила с пневматическим управлением; 9— пила; 10 — подвижные салазки для пилы; //— бесступенчатая регулируемая передача; 12 — передача; 13 — транспорт плит (поперечная пила);

— транспорт плит (нанесение слоя); 15 — направляющий ролик для транспортерной ленты;

16 — натяжной ролик для транспортерной ленты;

17 ~ ходовые ролики; 18 — опорные ролики для транспортерной ленты*. 19 — поддерживающие ролики для транспотерной ленты; 20 — инфракрасный тепл©излучатель; 21 — теплоизлучатель; 22 — Откидные крышки; 23 — смотровые отверстия; 24 — держатель; 25 — лестница; 26 — переход; 27 — транспортерное устройство; 28 — держатель пленки; 29 — цилиндр для нанесения полиэфира; 30 — пульт управления; 31 — отсасывающий канал

|

Разрез поз.7 |

|

Разрез /?<?з4 |

|

Зона нагребай прижима - 30 K 23 20 19 12 6 |

Для паров клея и полиэфира

Ьона нагроба

|

Зона для отделки панелей -

|

Служат для укладки асбестоцементных листов размером 2x3 ж на установку. Насосами и факельными форсунками наносят эпоксидные двух - компонентные клеи. Подача заготовок пенопласта идет автоматически между двумя загрузочными устройствами.

После прохода через участок I материалы направляются через специальный переход в нагревательно-прессовую зону (учасок II), состоящую из тоннельной сушильной камеры и запрессовочных устройств. С помощью застекленных отверстий можно контролировать производственный процесс; имеются также люки для доступа внутрь камеры. Установка нагревается инфракрасными нагревателями и теплым воздухом.

Различные зоны температуры регулируются автоматически: запрессовочное давление повышается по мере полимеризации клея, а затем уменьшается до величины начального периода. Температуру можно менять по зонам, чтобы достичь требуемых величин для различных пенопластов.

В зоне участка III склеенная лента разрезается на заготовки, затем она поступает в кромкоотрезное устройство, состоящее из транспортирующего приспособления, передвижного (по длине и высоте) двигателя с пилами со вставными зубьями. После этого плиты транспортируются в так называемое поперечное устройство с автоматическим управлением. Затем на участке IV с помощью двухкомпонентных насосов на плиты наносятся полимеризационные смолы, которые посредством роликов из мерлушки распределяются пневмогидравлическим способом. Нанесенный таким образом слой смолы с помощью инфракрасного обогрева полимеризуется. Пневматическое съемно-вытяжное устройство может снимать готовые изделия с ленты и укладывать их для дальнейшего транспортирования. Вместо него у конца установки может быть также предусмотрена подъемная тележка с гидравлическим приводом. Установка снабжена эффективным устройством для отсасывания возникающих при полимеризации эпоксидных клеев летучих ядовитых газов. На аналогичной линии изготовляет трехслойные клееные панели английская фирма «Индалекс». В связи с конструктивными особенностями этих панелей, имеющих дополнительное покрытие асбестоцементных обшивок защитным слоем стеклопластика, а также паро - изоляционный слой из алюминиевой фольги (рис. 2.1), линия несколько усложнена. Введены например, дополнительные натяжные устройства, конвекционный и инфракрасный нагрев.