ОБЩИЕ ПРИНЦИПЫ ТЕХНИЧЕСКОГО ПРИМЕНЕНИЯ ДИНАМИЧЕСКИХ ИНЕРЦИОННЫХ НАКОПИТЕЛЕЙ ЭНЕРГИИ

Динамические инерционные МН наряду с ЭХН обладают наибольшей удельной энергией. Основным функциональным элементом данных МН является вращающийся маховик. Рассмотрим вначале маховичные накопители, исключая упругую энергию. Последняя под влиянием инерционных сил, действующих на упругие вращающиеся элементы, может быть запасена наряду с кинетической энергией в специальных комбинированных устройствах, изучаемых в дальнейшем.

Уравнение движения маховика, справедливое в режимах заряда и разряда НЭ, имеет вид

MBH = /c/Q/c/?-MT. (4.6)

|

Q.MBHdt, (4.7) |

В (4.6) внешний момент Мвн является активным (движущим) Моментом при заряде или реактивным (тормозящим) моментом пРи разряде МН. Динамический момент MmH = JdQ.jdt имеет Знак, определяемый угловым ускорением в = dQ.jdt. Момент тРения А/т = А/т, а+А/т. п равен сумме моментов аэродинамического трения (Мт, а) и трения в подшипниковых опорах и уплотнениях (А/,,п). Умножая (4.6) на Qdt и интегрируя, получаем 'Равнение баланса энергии

IflM, adt - |£ШТ adt =

Где fli, Q2 — начальная и конечная угловые скорости маховика - Tlt t2—соответствующие значения времени.

Из (4.7) видно, что, например, в режиме разряда кинетическая энергия = {fl — Qj) расходуется на отводимую от МН энергию

'2

W= j QMBH<ft

H

И энергию потерь трения

H h Wt=QMT<adt+eiMT<adt.

' h

Для увеличения эффективности инерционных МН необходимо обеспечить наибольший возможный уровень начальной кинетической энергии MKl=jQjj2 и свести к минимуму потери Wx при помощи соответствующих конструктивных решений.

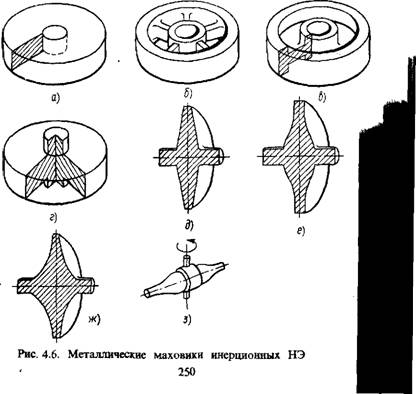

Металлические маховики. На рис. 4.6 изображены махович - ные накопительные элементы различной формы. Как показано в прочностном расчете (§ 4.5.1), для базовой модели в виде тонкого ободкового МН допустима предельная окружная

|

|

Скорость v = y/ap/j, следовательно, наибольшая запасенная энергия W=0,5MV2 = 0,5MGP/J. Удельная энергия Wya=W/M=0,5ср/у.

Для диска постоянной толщины или цилиндра радиусом R значение Wya = JO.2/2M=(Q.R)2/4 = 0,25v2 определяется также квадратом окружной скорости на периферии v2 = (Q.R)2~op/y.

В общем случае для различных МН показатель Wya = v.ovjУ при одинаковых параметрах материала ар и у пропорционален коэффициенту формы и. Аналогичное соотношение справедливо также для индуктивных НЭ (см. гл. 2). Ниже приведены значения я, соответствующие различным конструкциям маховиков по рис. 4.6, а — з, на основании данных [4.1, 4.20].

.Наибольший коэффициент к->1 имеет диск (рис. 4.6, е) С квадратично-экспоненциальным профилем (равной прочности). Толщина этого диска b = b(r) изменяется по радиусу как

Ь = Ь0ехр(~0,5уП2г2/о),

Где 6о = 6(0)—толщина диска на оси при г = 0; при наличии на периферии пояска разрывающее напряжение а одинаково на всех цилиндрических поверхностях г = const диска [4.1, 4.7]. Такие диски из прочной стали при а = ар допускают на внешней окружности скорость v = Qr = 400 500 м/с и обусловливают показатель WyaK200 кДж/кг.

Коэффициенты формы х дли различных маховиков дискового, ободкового и стержневого типов

Диск постоянной толщины с малым отверстием в центральной

TOC o "1-3" h z зоне (рис. 4.6, а) ................................................................................... 0,3

Тонкий обод (рис. 4.6, б) ........... -....................................................... 0,5

Диск с ободом (рис. 4.6, в) .............................................................. 0,3<jc<0,5

Диск постоянной толщины без центрального отверстия

(рис. 4.6, г) .......................................................................................... 0,6

Конический и гиперболический диски без отверстия

(рис. 4.6, д, ж) .................................................................................... х»0,8

Диск равной прочности (рис. 4.6, е) ................................................... х->1

Стержень равной прочности (рис. 4.6, з) ............................................. 0,5

Примечание. При наличии обода у диска с профилем равной прочности 0,6<х<1 > зависимости от размеров обода.

Предельное значение запасаемой энергии единичного металлического маховика определяется конструктивно-технологичес - Кими ограничениями по массе и габаритам. Наиболее крупные стальные поковки (до 250 т), удовлетворяющие заданным требованиям металлургического качества, изготавливаются из Житков массой 500 т. Поковки подвергаются термообработке а Ультразвуковому контролю дефектов. В случае выполнения Маховиков без центрального отверстия возможна их работа £ частотой вращения 3000 об/мин при диаметре до 2 м. "еально достигнутый уровень запасенной энергии в МН с горизонтальным расположением вала составляет 3,6^

36 МДж. Удельная стоимость МН в США равна 0,02__________________

0,04 доллар/кДж по запасенной энергии [4.12].

Если необходимо накопить энергию в диапазоне 103_______________

104 МДж и более, целесообразны вертикальные конструкции МН с составными (сборными) маховиками.

Наряду с дисками для маховиков используют иногда стержни равной прочности, симметричные относительно своей продольной оси (рис. 4.6, з). Площадь круга в сечениях такого профилированного стержня [4.1]

S (г) = S0 ехр (- 0,5yQV2 / ст),

Где S0 — площадь в средней плоскости стержня (на поперечной оси вращения г = 0).

Коэффициент формы этого стержня и = 0,5. Для проведения сравнительных предельных оценок Wya представляет интерес сводка характерных механических параметров лучших сортов металлических (массивных) материалов, имеющих перспективы для изготовления маховиков (табл. 4.1).

|

Таблица 4.1. Механические свойства металлических материалов для изготовления маховиков [4.81

|

|

Примечание. Коэффициент запаса прочности i1 = aB/ap>2—4. |

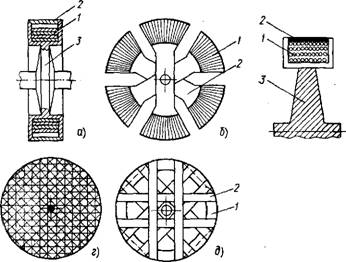

Многослойные маховики. Исследования по увеличений удельной энергии привели к созданию различных конструкций супермаховиков на основе металлических проволок и лент, а также композитных волокнистых неметаллических материалов. Известно, что стальная проволока или лента (вследствие своей внутренней структуры, образованной волочением или холодной прокаткой) допускает стр, в несколько раз превоС' ходящие предельные напряжения массивных изделий из тог же металла. Следовательно, в навитом из проклеенных слое непрерывной ленты маховике (рис. 4.7, а) можно получит

|

Рис. 4.7. Конструктивные типы основных разновидностей супермаховиков: А—ленточный (/--металлическая лента, 2 — кожух, 3—легкий диск); б—стержневой (1—волоконные стержни, 2—обойма); в — ободковый (1—волоконный обод, 2—бандаж, 3—легкий диск); г — дисковый (квазиизотропная композитная конструкция из волокон); <)- ободково-дисковый (1—волоконный обод, 2—ленточные спицы) |

Соответственно более высокие значения Wy)l, чем в сплошных дисках. Ленточные маховики оказываются безопасными при разрыве на сверхугонных скоростях: потерявшие прочность наиболее напряженные периферийные •витки выполняют роль предохранительного элемента, тормозя маховик трением о защитный кожух [4.1].

Дальнейшее увеличение уровня удельной энергии обусловливается использованием неметаллических волокон с, малой плотностью и высокой прочностью [4.1—4.3], которы^ вместе с эпоксидными связующими составляют композитные технологические изделия, идущие на изготовление супермаховиков. Распространены три основные конструктивные разновидности таких супермаховиков — стержневая, ободковая и дисковая с перекрестно скрепленными волокнами (рис. 4.7, б—г соответственно). Здесь применяют три типа исходных пластиковых Материалов: органоволокно (кевлар) как наиболее легкий Материал, стекловолокно как материал наименьшей стоимости й графитоволокно (углеродные нити) как материал с наибольшей относительной прочностью (бр/у). Некоторые механические свойства композитов (для случая окружной намотки) охарактеризованы в табл. 4.2. Уровень удельной энергии определяется Параметрами композитов для продольного направления, ко - т°рое в ободковых маховиках — окружное, а в стержневых—

радиальное. Созданные ободковые маховики из органопласти - ковых или графитопластиковых композитов имеют показатель Wya = 5� кДж/кг, а из стеклокомпозитов—до Wya = 4000 кДж/кг.

Таблица 4.2. Механические параметры композитов на основе волокнистых материалов с эпоксидным связующим [4.16—4.181

Волокнистая основа композита:

|

Параметр |

|

Графитово - локно |

|

Органово- локно (кевлар) |

|

Стекловолокно |

Плотность у, кг/м3 Коэффициент Пуассона v Модуль упругости при растяжении Н/м*:

В окружном направлении в радиальном направлении Допустимое напряжение при растяжении ор, Н/м2:

В окружном направлении в радиальном направлении Отношение <тр/у, Дж/кг:

В окружном направлении в радиальном направлении

В легких композитных маховиках, несмотря на большую удельную энергию И-'уд = W/M, затруднительно достижение высокого абсолютного уровня запасенной энергии. Предельный диаметр этих маховиков ограничен значением порядка 3—4м по условиям работы современного технологического оборудования для намотки ленты. Однако известны проекты крупных МН, предназначенных для использования в электроэнергетических системах, со стеклопластиковыми маховиками диаметром до 18 м и толщиной 3—6 м. Четыре таких маховика рассчитаны на накопление суммарной энергии IV=36 • 104 МДж [4.2]. При преобразовании в электроэнергию с КПД порядка 0,8 этот запас кинетической энергии может обеспечить работу потребителей мощностью 1000 кВт в течение 80 ч.

Комбинированные маховнкн. Один из перспективных путей увеличения удельной энергии маховиков состоит в использовании упругих свойств волокнистых материалов, которые удлиняются под растягивающим действием инерционных сил 80 вращающемся маховике и запасают кроме кинетической энергии еще дополнительно потенциальную энергию. Последняя определяется относительной деформацией волокон х*==а'ю и теоретически может оказаться соизмеримой по уровн с кинетической энергией маховика, если его материал обладав большим отношением стр/Е [4.3]. Практически такой махов»

способен выделять значительную 'часть суммарного запаса энергии при сравнительно небольшом уменьшении угловой скорости в процессе торможения (разрядном режиме МН). Ца рис. 4.7, д показана одна из разновидностей маховиков данного типа с некруглым волокнистым ободом (в исходном неподвижном состоянии) и ленточными спицами. При вращении волокна обода растягиваются и обод маховика приобретает круглую форму. В этой конструкции предотвращается расслоение обода в радиальном направлении при вращении, что обычно свойственно композитным маховикам и может приводить к их разрушению.

Особыми упругими качествами обладает техническая резина. Известно, в частности, что для нее ар/Е>, поэтому даже при невысоких допустимых окружных скоростях можно получить в резиновом маховике удельную энергию, соизмеримую с показателем Wya монолитных стальных маховиков. Следует учитывать, что при растяжении данного маховика его диаметр увеличивается примерно вдвое.

Потерн на тренне н пути нх уменьшения в МН. Для всех типов маховиков в режимах заряда и разряда целесообразно снижать потери на трение. На основании (4.7) КПД заряда Чз= ИУ( W/K + WT), КПД разряда r|p= 1 —(IVT/IVK). Если маховик вращается в воздушной среде нормального давления и установлен в обычных опорах качения либо скольжения, то учитываемые посредством г|р, г|3 потери могут оказаться недопустимо большими (г|р%0,7).

Энергия потерь трения в расчете на пару подшипников.

H

FVTi п = фс МТ> п = Мт, п J О (/) dt,

4-х

Где фс—суммарный угол поворота маховика за время

Момент трения (для пары подшипников)

Mr,n = 0,5gMfT, ndB, (4.8)

ГДе /т п—коэффициент трения подшипника; dB—диаметр вала в опоре; М—масса маховика; g = 9,81 м/с2.

Для опор качения /т>п = 0,001 - н-0,004, для опор скольжения А, п = 0,015 ^0,02 в зависимости от качества подшипника. При Жданной угловой скорости О = 2кп мощность потерь в двух Подшипниках PTtli = 2mMTn.

Момент потерь аэродинамического трения цилиндрического Маховика в кожухе Мт, а = Мт, Ц + Мт> д складывается из момента v^r, ц на цилиндрической поверхности шириной L и момента на двух торцевых дисковых поверхностях диаметром - 2R. Соответствующие мощности потерь Рт, ц, Рт, д могут

255

Быть рассчитаны на основе классической модели течения Куэтта (оно наблюдается в канале, у которого одна из стенок движется; теоретически течение Куэтта не имеет пограничных слоев у стенок канала). В случае турбулентного течения расчет с учетом эмпирических коэффициентов дает

Рт, ц = 2тшМт, ц = 0Л5№4Ln 3;

Рт, д = 2тшМт, д = 3,82 • 102CMyaZ)V,

Причем коэффициент момента аэродинамического сопротивле - > ния CM = 0,0277Re„ 0,2(8T/R) ~0'2, дисковое число Рейнольдса Refl = fii?2/va; 5Т—торцевой зазор между маховиком и кожухом (уа, V,-—плотность и кинематическая вязкость среды, окружающей вращающийся маховик).

Известны также эмпирические формулы [4.1 ] для расчета Mr а дисковых маховиков в различных средах, которые можно свести к общему выражению

Мт<я — ка • [1 + Ц4+>')] D4+YN1+Z, (4.10)

Где р[2]=р/ро — относительное давление среды, р0—нормальное атмосферное давление; при наличии кожуха и £ = 1

В отсутствие кожуха; X — L/D.

Для воздушной среды ка= 10,6; >' = 0,4; z = 0,7; для водородной среды А:а = 1,69; у = 0; Z = 0,5; для гелиевой среды ка=3,54; У = 0; z = 0,5.

Из приведенных соотношений видны пути повышения КПД инерционных МН. Согласно (4.8) для уменьшения потерь в подшипниках следует снижать массу маховика и коэффициент трения /т>п. С этой целью выбирают легкие материалы для изготовления маховика; наряду с традиционными подшипниками качения или скольжения применяют специальные конструкции опор. Для МН представляют интерес опоры с использованием явления избирательного переноса (ИП). эффекта аномально низкого трения (АНТ), газовые и магнитные опоры. Приведем их краткую характеристику.

Явление ИП представляет собой особый вид трения с образованием на одной или обеих трущихся поверхностях тонкой пластической пленки металла, в которой происходит сдвиговая деформация. Возникает ИП при наличии синтетической смазка например в высоконагруженном узле трения стали по бронзе, на которой появляется слой меди толщиной s<l мкм. При ИП коэффициент трения скольжения /т,„<0,01, относительны износ на порядок меньше, чем в обычных опорах с гранично смазкой [4.9]. г

|

(4.9) |

Эффект АНТ проявляется в условиях вакуума при 0 лучении ос-частицами или (3-частицами поверхности 'ФеИ„ элементов опоры — металлического вала и полимерного вкл

Дыша (например, из политетрафторэтилена) либо вкладыша, покрытого слоем твердой смазки - молибденитом (MoS2). Обычно в вакууме работа узлов трения традиционной конструкции существенно затруднена. Эффект АНТ интенсифицируется при низкотемпературном (азотном) охлаждении опоры, обусловливая коэффициент трения порядка 10~4. для измерения которого требуются специальные методы. Необходимый при работе опоры с АНТ источник облучения может быть выполнен небольших размеров с малым потреблением электроэнергии для разгона ос-частиц [4.10].

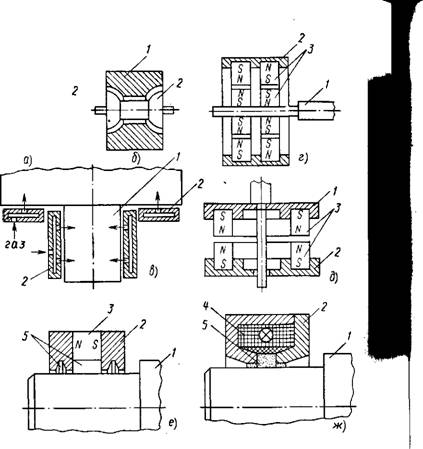

Опоры с газовой смазкой. Различают газостатические и газодинамические опоры. Газоапатические опоры работают с помощью внешнего напорного устройства, подводящего к опорной поверхности газ под давлением для создания смазочного клина. Эти опоры при определенном расходе газа могут обеспечить «всплытие» вала при его неподвижном состоянии. Достоинство газостатических опор в том, что они обеспечивают работоспособность узла трения в условиях пуска и останова, имеют достаточно большой ресурс. Их недостаток состоит В необходимости применения специального компрессора для нагнетания газа в опору (рис. 4.8, в).

Газодинамические опоры имеют специальный профиль поверхности трения, который обеспечивает создание напора газа, поступающего из окружающей среды при вращении вала. Достоинство этих опор состоит в простоте и компактности конструкции, а также в том, что для их работы не требуется внешнее напорное устройство. Недостаток газодинамических опор определяется затруднениями при их работе в режимах пуска и останова: из-за отсутствия смазывающего газового клина при трогании вала и в момент остановки имеет место сухое трение, которое обусловливает повышение износа поверхностей элементов опоры. Поэтому ресурс данных опор определяется числом рабочих циклов «пуск — останов». Для увеличения ресурса (при Q-->0) используется твердая смазка, работающая на стадии пуска маховика и его остановки.

Газодинамические опоры выполняю 1ся с цилиндрическими, коническими, сферическими или плоскими (для подпятников) поверхностями неподвижного и вращающегося элементов, разделенных зазором 6%И)мкм. Образующийся при вращении ®ала газовый клин обусловливает подъемную силу, приложенную к ротору, и работает подобно масляной смазке подшипников скольжения. Схемы устройства газодинамических опор приведены на рис. 4.8, а, б. Эти опоры допускают вращение Р°тора с высокими угловыми скоростями, причем потери тРения в опорах незначительны. Вследствие малых зазоров Между элементами опоры необходима повышенная точность при их изготовлении (размер зазора определяется требуемыми

Эксплуатационными показателями опоры: ее несущей способностью, жесткостью).

Магнитные опоры (подшипники и подпятники) перспективны для высокоскоростных МН, выполненных на базе волокнистых супермаховиков, которые даже при больших диаметрах имеют относительно малую массу вследствие низкой плотности материала органоволокон. Действие опор основано на принципе магнитного парения (левитации).

Опоры выполняются на постоянных магнитах и электромагнитах постоянного либо переменного тока (индукционног тина), а также в виде различных комбинированных устройст^ Крупномасштабное применение магнитных опор в современно

|

Рис. 4.8. Схемы устройства опор и уплотнений: А - в тазовые опоры с цилиндрической (о), сферической (б) и подпятнико-шадшипниковои плоской и цилиндрической (в) формой опорных поверхностей; г — магнитный подшипник; () — магнитный подпятпик; е, ж - — магии гные уплотнения с возбуждением от постоянного магнита (с) и электромагнита (.ж-): /- вращающаяся часть опоры или уплотнения; 2 - неподвижная часть; 3 — постоянный магнит; 4 - обмотка возбуждения электромагнита, 5 камера с феррожидкостью |

|

Ш |

/ |

|

|

/ |

||

|

В |

258

Технике реализовано, например, при создании высокоскорост- ных наземных транспортных средств на магнитном подвесе [5.5].

В подвесах малых МН гироскопических устройств, а также в подвесах приборов наряду с магнитными используются также электростатические опоры.

Для МН в зависимости от конструкции опор [4.11] могут использоваться силы притяжения разноименных или отталкивания одноименных магнитных полюсов. В индукционных опорах обычно используются силы отталкивания, обусловленные электромагнитным взаимодействием намагничивающего (первичного) элемента опоры с полем вихревых гоков, наведенных в проводящем (вторичном) элементе опоры.

Схемы, поясняющие устройство простейших видов магнитных опор, показаны на рис. 4.8, г, д. Эти опоры являются саморегулируемыми. Например, при появлении эксцентриситета в опоре по рис. 4.8, г возрастает сила отталкивания одноименных полюсов магнитов, которая центрирует вал. Если предъявляются повышенные требования к соосности элементов опоры, то для уменьшения погрешности центрирования в схему управления работой опоры вводятся обратные связи, посредством которых осуществляется воздействие на электромагнитные силы (например, в комбинированной опоре варьируется ток возбуждения электромагнита).

Удельная сила, приходящаяся на единицу площади межполюсного зазора в опоре, составляет Fya = Bj/2i0. Здесь Вь—усредненное значение магнитной индукции в зазоре; Ио = 4тс-10~7 Гн/м — магнитная постоянная.

Удельная сила, приходящаяся на единицу площади межполюсного зазора в опоре, составляет Fya = Bj/2i0. Здесь Вь—усредненное значение магнитной индукции в зазоре; Ио = 4тс-10~7 Гн/м — магнитная постоянная.

Достоинство магнитных опор различных типов состоит в том, что в них отсутствуют механические потери на трение. Затраты мощности при работе опор определяются магнитными и электрическими потерями в соответствующих элементах конструкции. Недостатком магнитных опор является в общем случае неустойчивое положение ротора, особенно при внешних Динамических воздействиях на ротор (например, в случае Ускорения автономной установки с МН). Для обеспечения Устойчивости применяются различные вспомогательные устройства, в том числе механические. Эффективными средствами борьбы с неустойчивостью служат устройства автоматического Регулирования, корректирующие пространственное распределение магнитного поля в рабочем зазоре опоры с помощью электромагнитов (в частности, устройства, действующие на Принципе резонанса тока в индуктивно-емкостной электрической Цепи).

С помощью магнитных опор можно оказывать активное влияние на вращение ротора, практически устраняя его Дисбаланс регулированием магнитных сил. В современных

259

Магнитных опорах допускаются окружные скорости на поверхности вала порядка 102 м/с. Опоры надежно работают при неблагоприятных условиях внешней среды. Для управления электромагнитными опорами в крупных установках используются компьютерно-микропроцессорные средства [4.19]. Высокочувствительные датчики обеспечивают измерения положения ротора до 104 раз за секунду, по их сигналам ЭВМ рассчитывает значения корректирующих токов, которые через усилители подаются в обмотки электромагнитов: каждая из радиальных опор содержит по четыре электромагнита, равномерно распределенных вокруг вала. Для стабилизации вала в осевом направлении используются аксиальные электромагнитные опоры. Качество работы системы регули-' рования существенно зависит от полноты программы ЭВМ. Адекватная программа наряду с данными измерений положения вала должна учитывать механические свойства ротора (прогибы, критические частоты вращения и т. п.).

Для уменьшения аэродинамических потерь при вращении маховика согласно (4.9), (4.10) целесообразно создавать специальную среду внутри кожуха. Применяют газообразные наполнители с малой плотностью — водород (уа = 0,0899 кг/м3), гелий (7а = 0,178 кг/м3) и др. Для сравнения укажем, что плотность воздуха уа= 1,29 кг/'м3. Эффективно понижение давления р во внутренней полости (вакуу. мирование кожуха). Важен температурный режим, влияющий на параметры среды. Например, при Г=250 К потери уменьшаются приблизительно на 17% по сравнению с РТа при Г=300 К для воздушной среды. Минимизирующий Рт. а рациональный размер 5Т зазора между маховиком и кожухом зависит от толщины пограничного слоя газа, практически имеющегося на внутренней поверхности кожуха. Ориентировочно можно принимать (0,01 ^0,03)D.

Необходима тщательная обработка поверхностей маховика и кожуха, придание маховику аэродинамически обтекаемой формы.

Представляет интерес конструкция МН с установленным внутри неподвижного основного кожуха дополнительным легким кожухом, который увлекается движущейся средой (наполнителем) и вращается с промежуточной скоростью П'^0,5п). Это по (4.9) приводит к уменьшению РТ а. Однако в данном случае следует учитывать удвоеиие площади поверхностей аэродинамического трения и некоторое возрастание потерь Р1П из-за добавления пары опор [4.1]. Заметим, что обычно Рт>П^РТ. а-

Наиболее эффективные для уменьшения Р, a средства снижение р или уа требуют герметизации вращающегося маховика. В высокоскоростных МН с суиермаховиками необходимо вакуумирование внутренней полости кожуха. Значения

Окружной скорости V> 330 м/с на периферии супермаховиков превышают скорость звука в воздухе, поэтому число Маха [Vla>l - что обусловливает резкое изменение аэродинамических характеристик маховика (см. §4.1). Герметизация обусловливает некоторые особенности конструкции МН: наличие соответствующих газовых или вакуумных уплотнений на свободном конце вала, с помощью которого выводится механическая энергия; применение гибких герметизирующих стенок для отбора энергии посредством волновой передачи; осуществление бесконтактной связи с потребителем через электромагнитную муфту, ведущая и ведомая части которой расположены но разные стороны разделительной стенки; использование поводковой муфты с сильфоном; размещение МН и потребителя (например, электрического генератора) на одном валу внутри общего герметизированного объема и др. [4.1 ].

В настоящее время преимущественно распространены лабиринтные и манжетные уплотнения различных конструктивных исполнений, которые подробно описаны в [4.14, 4.15].

Для вакуумированных МН перспективно применение магнитных уплотнений. Они изготавливаются в виде пары кольцевых полюсных наконечников постоянного магнита (или электромагнита), охватывающих вращающийся вал. В межполюсную камеру помещена ферромагнитная жидкость, которая заполняет также уплотняемые зазоры с радиальным размером 5^0,2 мм между валом и полюсами. Жидкость представляет собой коллоидный раствор тонкодисперсных (размером flf%0,01 мкм) частиц магнитодиэлектрика (феррита) в органическом носителе, например керосине. Она удерживается в рабочем зазоре силами магнитного поля, созданного намагничивающим устройством уплотнения. Достоинство феррожид - костных уплотнений состоит в их высокой вакуумной плотности и малых потерях трения. Недостаток данных устройств определяется тем, что при повышенных линейных скоростях на поверхности вала органический носитель испаряется вследствие нагрева, жидкость густеет и снижает свою уплотняющую способность [4.1]. Преодолеть этот недостаток можно, например, с помощью охлаждающих каналов в конструкции Уплотнения. На рис. 4.8, е, ж показаны простейшие схемы Устройства магнитных уплотнений.

Наряду с магнитными уплотнениями представляют интерес также электрогидродинамические, в которых коллоидный распор диэлектрических частиц в органической жидкости удерживается в рабочем зазоре силами электрического поля, Издаваемого посредством внешнего источника постоянного ^пряжения (как в конденсаторе) или с помощью электретов.

В целом с помощью указанных мероприятий создают Вь1сокоэффективные инерционные МН с КПД Tip>0,9.