Рациональное энергоиспользование в низкотемпературных технологиях

Способы энеросбережения в выпарных аппаратах поверхностного типа

Выпарные аппараты получили широкое применение для концентрирования растворов солей и нелетучих жидкостей в химической, пищевой промышленности, промышленности минеральных удобрений. Удаление влаги из растворов в аппаратах большой производительности требует очень значительных энергетических затрат, связанных с подогревом и испарением больших масс жидкости.

На современных крупных предприятиях выпаривание ведут в многокорпусных (многоступенчатых) установках непрерывного действия. При этом происходит использование образующегося над раствором так называемого вторичного пара каждого корпуса в последующих корпусах с более низким давлением в качестве греющего или с передачей части вторичного пара (экстра-пара) другим тепловым потребителям. Раствор в таких установках перетекает из корпуса в корпус, выпариваясь при этом частично в каждом корпусе до определенной концентрации.

Экономия энергии в выпарных установках может достигаться следующими основными способами:

Использованием теплоты вторичного пара в многоступенчатых выпарных установках;

Применением сжатия паров при помощи струйного эжектора или механического компрессора,

Подогревом раствора, направляемого на выпарку вторичным паром или конденсатом.

Кроме того, возможно использование теплоты вторичных энергетических ресурсов, получаемых при выпаривании (вторичный пар, конденсат) в теплоснабжении или других технологических установках (внешнее использование теплоты). Теоретически возможно также использование теплоты концентрированного раствора, однако это не всегда можно осуществить на практике.

В технологических схемах для концентрирования растворов существенную экономию пара дает применение многокорпусных выпарных установок. При этом образующийся вторичный пар из первого корпуса направляется в качестве греющего во второй, из второго - в третий и т. д. В результате расход греющего пара на установку от внешнего источника снижается и может быть рассчитан по формуле

W

D = — , (9)

Пф

Где W - количество растворителя, удаленного из раствора; П - количество корпусов выпарных аппаратов, включенных последовательно по пару; ф - поправочный коэффициент для учета увеличения тепловых потерь при увеличении числа корпусов. Для трех-четырехкорпусных установок ф = 0,9, для пяти - шестикорпусных установок ф = 0,85.

Такое техническое решение не удается реализовать в малотоннажных производствах по технико - экономическим соображениям. У аппаратов малой производительности существенно выше удельный расход металла на их изготовление. Поэтому снижение затрат на греющий пар при увеличении числа корпусов будет сопровождать более заметным ростом стоимости самой установки. Регенеративный подогрев исходного раствора конденсатом греющего пара позволяет снизить расход последнего не более чем на 5-10 %, поэтому основным решением для однокорпусных выпарных установок является внешнее энергоиспользование, например отпуск вторичного пара в качестве теплоносителя внешним потребителям.

Для экономии греющего пара в схеме выпарной установки можно использовать паровой эжектор или механический компрессор. При этом вторичный пар сжимается с помощью пара высоких параметров или за счет подвода механической энергии до давления, которое обеспечивает необходимую температуру конденсации в 1-м корпусе. Эжектор или компрессор можно устанавливать за любым корпусом установки. Чем ниже давление всасываемого пара, тем полнее утилизация теплоты, но больше требуется энергии на сжатие. Место установки ступени сжатия должно определяться на основании технико - экономических расчетов. Имеются сведения, что установка парового эжектора в трехкорпусной выпарной установке позволяет добиться такой же экономии пара, как установка еще одного дополнительного корпуса.

Применение механического компрессора более выгодно, чем использование парового эжектора из-за низкого КПД последнего. Кроме того, в схеме с применением парового эжектора невозможна полная утилизация теплоты, так как дополнительное количество пара, полученное от парового котла, должно быть сконденсировано.

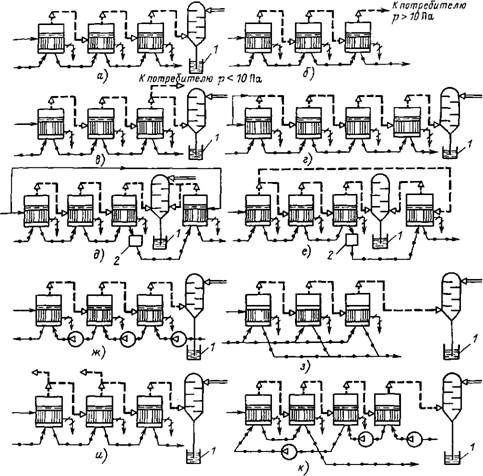

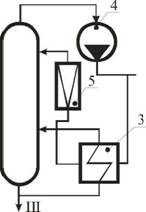

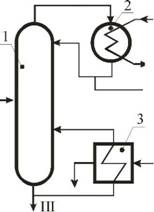

Правильный выбор типовой схемы выпарной установки позволяет существенно снизить теплопотребле - ние на процесс выпаривания. Наиболее распространенные схемы установок с поверхностными аппаратами приведены на рис 13.

В установках с нуль-корпусом (рис.13, г) кроме направляемого в него пара высоких параметров, в первый корпус можно подавать пар более низкого давления. Этот пар может поступать не от ТЭЦ или котельной, а от котлов-утилизаторов, использующих теплоту вторичных ресурсов, которые могут получаться на данном предприятии. В результате решается задача замещения части первичного топлива вторичными энергоресурсами (ВЭР).

Применение противоточных схем (рис.13 ж) способствует замедлению процесса отложения солей на поверхностях нагрева и, как следствие, уменьшению тепловых потерь через наружные поверхности аппаратов. Но для перемещения раствора из корпуса в корпус, в отличие от прямоточных установок, необходимо использовать насосы. Более того, в этих установках практически исключена возможность регенеративного подогрева раствора, поэтому снижение тепловых потерь сопровождается увеличением расхода электроэнергии на установку. Окончательный вывод о целесообразности такого решения можно сделать только на основе технико-экономического сравнения вариантов.

|

Рис.13. Схемы выпарных установок. |

А - прямоточная с конденсатором; б - прямоточная с противодавлением; в - с ухудшенным вакуумом; г - с нуль - корпусом; д - двухстадийная, с обогревом корпуса второй стадии острым паром; е - двухстадийная с обогревом корпуса второй стадии вторичным паром первой ступени; ж - противоточная; з - с параллельным током; и - с отбором экстра-пара; к - со смешенным током.

Установки с отбором экстра-пара (рис.13) относятся к классу энерготехнологических поскольку кроме решения чисто технологической задачи - повышения концентрации раствора они служат одновременно и источником теплоты (экстра-пар) для внешних потребителей.

|

D |

|

D„ |

|

D |

|

Изб |

|

D® |

|

(10) |

|

П = |

|

Q + Q2 в • QJJ |

Для предварительного подогрева раствора, поступающего на выпаривание, которое осуществляют практически до температуры кипения обычно используют теплоту конденсата греющего пара из первого корпуса и конденсата вторичного пара из последующих корпусов. Тем самым обеспечивается регенеративное (внутреннее) использование теплоты в схеме, что ведет к снижению расхода греющего пара от ТЭЦ или котельной на установку. Такое решение позволяет снизить расход греющего пара, направляе-

Мого на однокорпусную установку на 5-15 %. В том случае, если применяется многокорпусная установка, подогрев исходного раствора приводит к еще более значительной экономии пара. В частности, в четырехкорпусной установке для экономии греющего пара от ТЭЦ или котельной может достигать (5 - 15)-Пф = 18 - 54 %.

Применение схем с конденсатором за последней ступенью (рис.13 а, давление пара в конденсаторе 0,01 - 0,02 МПа) позволяет подавать в первый корпус пар более низкого давления, нежели в установках с противодавлением. Это расширяет возможности использования вторичных энергоресурсов для выпар - ► ной установки, в частности пара от котлов-утилизаторов. В то же

Самое время установки с противодавлением (рис 13 б) могут служить источником пара из последней ступени для внешних потребителей, работающих при более низком давлении.

При анализе действующих схем выпарных установок важно принимать во внимание, что решения об использовании схем с одноступенчатыми выпарными установками принимались в период, когда доля энергоресурсов в себестоимости продукции не превышала 5% и с технико-экономической точки зрения могли быть оправданными. В настоящее время, вследствие опережающего роста тарифов на энергоресурсы в этих же производствах доля энергоресурсов в стоимости продукции достигает 30%, 40% и более. Поэтому перспективным является переход к схемам с несколькими ступенями выпаривания.

Способы энергосбережения в выпарных аппаратах с погружными горелками

Если процесс выпаривания осуществляется в выпарных аппаратах с погружными горелками, в которых теплоноситель - продукты сгорания топлива непосредственно контактируют с выпариваемым раствором, а их температура на выходе из аппарата практически равна температуре раствора, применение многокорпусных установок с последовательным включением аппаратов по теплоносителю вообще бессмысленно. Вся теплота продуктов сгорания, затраченная на испарение, уносится из аппарата образующейся в процессе выпаривания парогазовой смесью. На предварительный подогрев раствора может быть израсходовано не более 10-15% теплоты этой смеси. Для внешнего энергоиспользования она имеет недостаточно высокий потенциал. Ее температура обычно составляет 85-95°С. В системах отопления требуется вода с расчетной температурой до 110-150°С. Конечно, этого уровня температур достаточно для систем горячего водоснабжения. Согласно действующим нормативам температура сантехнической горячей воды 55°С. В моечных машинах машиностроительных, ликероводочных и других заводов - 6080°С. Но затраты теплоты на горячее водоснабжение для санитарно-технических целей обычно не превышают 2-3 % от затрат на отопление и вентиляцию. Возможности использования горячей воды в технологии тоже ограничены. Поэтому на кафедре Тепломассообменных процессов и установок МЭИ была разработана схема, позволяющая вести процесс выпаривания при непосредственном контакте продуктов сгорания с упариваемым раствором так, чтобы парогазовая смесь на выходе из аппарата имела более высокую температуру. Для этого было предложено выходное сопло горелки не погружать в раствор, а располагать его выше уровня раствора на расстоянии, достаточном для поддержания не барботажно - го, а струйного режима течения продуктов сгорания в газожидкостном пространстве. Меняя указанное расстояние, можно устанавливать любую необходимую температуру парогазовой смеси. Расход топлива на упаривание раствора при этом выше, чем в обычных аппаратах с погружными горелками, но с учетом замещения внешних источников теплоты для горячего водоснабжения, отопления и вентиляции использование теплоты сгорания топлива оказывается более эффективным. Действительно,

где Q-i - теплота растворения; Q2- теплота парогазовой смеси, израсходованная на получение горячей воды; B - расход топлива; Q[J - низшая теплота сгорания топлива.

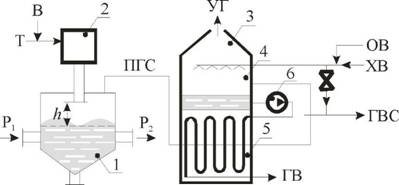

Схема установки приведена на рис.14. Холодная вода, поступающая в водоподогреватель из обратной линии систем отопления, вентиляции или горячего водоснабжения, проходит сначала скрубберную часть, где нагревается до 85.95 оС при непосредственном контакте с парогазовой смесью и затем - рекуперативную, в которой теплообмен осуществляется через теплопередающую стенку. Температура парогазовой смеси за рекуперативной зоной поддерживается на уровне, достаточном для предупреждения конденсации пара, чтобы снизить опасность разрушения поверхности вследствие коррозии. Конденсация пара из парогазовой смеси происходит в скрубберной зоне. Температура уходящих газов на выходе из нее зависит от уровня температуры воды, поступающей в водоподогреватель, и может опускаться до 35 °С. При этом эффективность использования теплоты топлива достигает 90-95 %.

|

Рис.14. Схема водогрейной установки 1 - барботажно-струйный испаритель; 2 - горелка или топочное устройство; 3 - контактно-поверхностный водоподогреватель; 4 - скрубберная зона водоподогревателя; 5 - рекуперативная зона водоподогревателя; 6 - насос; Т - топливо; В - воздух; Рт и Р2 - исходный и концентрированный растворы; ПГС - парогазовая смесь; УГ - уходящие газы; ХВ - холодная вода; ГВС - вода на горячее водоснабжение; ГВ - горячая вода в систему отопления и вентиляции |

Способы энергосбережения в ректификационных установках

Ректификационные установки широко применяются при получении продуктов переработки нефти, в химической промышленности и в пищевых производствах (производство спирта). Разделение жидких смесей является очень энергоемким процессом. По опытным данным нефтеперерабатывающие заводы на переработку нефти и производство нефтепродуктов потребляют в виде топлива, теплоты и электроэнергии 8-12% объема перерабатываемой нефти.

В технологических схемах с ректификационными колоннами (см. рис.15) также возникает проблема использования низкопотенциальной теплоты. Вторичными энергетическими ресурсами в ректификационных установках являются теплота паров низкокипящих компонентов, уходящих из верхней части колонны, а также теплота кубового остатка.

Расход теплоты на предварительный подогрев исходной смеси, поступающей на ректификацию, мал по сравнению с тем количеством теплоты, которое отводится с охлаждающей водой из конденсатора флегмы и конденсатора готового продукта. Более того, для предварительного подогрева смеси вполне достаточно теплоты конденсата греющего пара. В этих условиях важным способом экономии топлива является внешнее энергоиспользование. Например, на ликероводочных заводах встречаются схемы, в которых охлаждающая вода нагревается в конденсаторах флегмы и готового продукта до 65 °С и используется затем в моечных машинах, в системах горячего водоснабжения санитарно-технического назначения и др.

|

На горячее ->■ водоснабжение (ГВС) в моечные машинні Пар от ТЭЦ (котельной) В системы отопления и вентиляции Из системы отопления и вентиляции |

|

GOB2 ^ОВ2 |

|

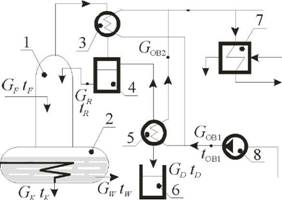

Рис.15. Схема ректификационной установки для регенерации органических растворителей |

|

D h0 |

|

У Из системы ГВС От моечных машин |

1 - ректификационная колонна; 2 - куб; 3 - конденсатор флегмы; 4 - дефлегматор; 5 - конденсатор готового продукта; 6 - сборник готового продукта (дистиллята); 7 - водоподогреватель; 8 - насос циркуляционный

Схема ректификационной установки для регенерации растворов органических растворителей показана на рис.15. Отработанный раствор в количестве GF при температуре tF поступает на разделение в колонну, куб которой обогревается паром. Расход пара D0, энтальпия h0. Пары летучих компонентов из колонны охлаждаются последовательно в конденсаторе флегмы 3 и конденсаторе готового продукта 5, между которыми установлен дефлегматор 4 для отделения жидкой фазы - флегмы в количестве GR, возвращаемой на орошение колонны. Дистиллят в количестве D при температуре tD направляется в сборный бак 6 и возвращается в технологический цикл.

Нагретая в конденсаторах флегмы и готового продукта вода направляется в систему горячего водоснабжения и обеспечивает работу моечных машин. Часть горячей воды, после дополнительного подогрева паром ТЭЦ или котельной в водоподогревателе 7 направляется в систему отопления.

|

(11) |

Уравнение теплового баланса установки можно представить в виде

D0 (h0 - Ск )л = GD • cD • tD - GF • cF • tF + Gw • cw ' tw +

|

►II |

|

|

|

I |

|

Вода ►II I |

|

I |

+ ^в • cов • сов (ов2 - ^в1 ) + Z Q<* ,

Где t - температура конденсата греющего пара; ск, cD, cF, cw, сов - удельные теплоемкости конденсата греющего пара, дистиллята, исходной смеси, кубового остатка и охлаждающей воды; ^в1 и W - температуры охлаждающей воды до и после конденсаторов. Так как G^ сов ^ов-^в) = (GR^G^^-h™), где h^ - энтальпия и G^2 сов (t0в2-t0в1)=GR(hп2-cD tD), понятно, что расход греющего пара тем больше, чем больше флегмовое число R=Gr/Gd. Обычно R = 3-4. Поэтому на получение 1 т дистиллята расходуется несколько тонн греющего пара, большая часть теплоты которого (до 85%) передается охлаждающей воде в конденсаторах. Тепло этой воды часто сбрасывается в окружающую среду через градирню. Это тепло может быть полезно использовано либо напрямую для работы моечных машин и горячего водоснабжения, как это показано на рис.15, или после повышения его потенциала путем дополнительного подогрева либо с помощью теплового насоса. В этом случае теряется не более 15% теплоты через наружные поверхности аппаратов и трубопроводов.

А Б В

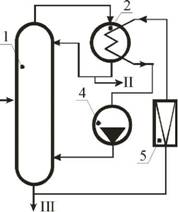

Рис.16. Принципиальные схемы разделения близкокипящих смесей

А - обычная схема; б - схема с тепловым насосом на верхнем продукте; в - схема с тепловым насосом на нижнем продукте; I - разделяемая смесь; II - верхний продукт; III - нижний продукт; 1 - колонна; 2 - дефлегматор; 3 - рибойлер; 4 - компрессор, 5 - дроссель.

В тех установках, где подогрев куба колонны осуществляется паром с относительно низкой температурой, можно использовать для этой цели предварительно сжатые механическим компрессором или паровым эжектором пары, уходящие из верхней части колонны, т. е. использовать схемы с тепловым насосом. Примеры применения таких схем приведены на рис.16 [5].