Одностадийный способ производства пеностекла с применением форм

О состоянии производства пеностекла по одностадийному способу можно судить как по литературным данным [1—10], так и по результатам натурных исследований, полученным нами на Гомельском и Кучинском заводах.

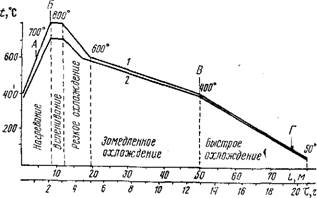

Впервые в СССР этот способ был освоен на Гомельском стеклозаводе в 1953 г. [3, 11]. Вспенивание и отжиг пеностекла проводили в туннельной печи в жаростойких металлических формах, устанавливаемых на вагонетки в три ряда по высоте и два по ширине канала. В связи с недостаточной изученностью данного способа производства и главным образом работы туннельной печи авторы и руководство завода предложили повысить производительность печи за счет увеличения высоты ее канала с тем, чтобы садку форм можно было бы производить в пять рядов. В 1956 г. такая схема размещения форм была осуществлена в печах вновь построенного цеха пеностекла на этом же заводе (вторая очередь). Температурный режим этих туннельных печей (рис. 1. 5) включал нагрев пенообразующей смеси со скоростью 3,3 ° С/ч, вспенивание 1 ч, так называемое «резкое» охлаждение за 2 ч (по \,6Ъ°С/мин) и отжиг в течение 14 ч 44 мин со скоростью в интервале температуры 600—400 °С — 0,4 °С/мин и 400— 50 °С — 0,Г С/мин.

|

Рис. 1.5. Температурные кривые туннельной печн Гомельского стеклозавода (1957 г.): / —газообразователь—антрацит; 2 — торфяной полукокс |

По отчетным данным завода, пеностекло обладало следующими свойствами: у — 170—240 кг/м5\ X — 0,08 ккал/(м-н-°С); Яс-к—8—10 кгс/см2; W — до 10%. В отдельные периоды работы отмечено повышение водопоглощения до 20—30%, что, по заключению специалистов завода, объясняется затруднениями в поддержании заданного температурного режима в печи, большой ее инерционностью и отсутствием изотермии по сечению канала печи.

В 1969—1972 гг. нами проводились систематические натурные исследования работы пятиярусных печей Гомельского стеклозавода и трехъярусной печи Кучинского комбината, цель которых заключалась в выявлении несоответствий режимного характера и разработке мероприятий по улучшению работы печей.

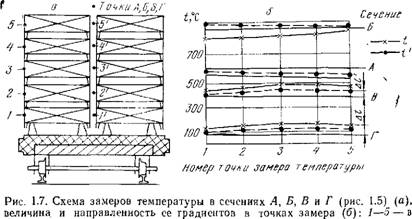

Прежде всего 'было изучено распределение температуры в различных сечениях канала печи (рис. 1. 6) для установления допустимых границ колебания ее и разработки мероприятий режимного характера. Полученные значения t и Ґ (рис. 1. 7) сопоставлялись с данными замеров температуры в точках А, Б, В, Г (см. рис. 1.5), характеризующих заданную температурную кривую и находящихся на 150—200 мм выше верхнего ряда форм, т. е. у свода печи.

В зоне подогрева (сечение А, рис. 1.7) наблюдается отставание локальных температур в точках 1—5 и Ґ—5' против заданной в точке А, что можно объяснить сопротивлением, садки форм и расположением влетов каналов, через которые удаляются дымовые газы из зоны подогрева. Наибольший гргдиент температуры обнаружен в точках Ґ—5', причем значения А. Ґ так же, как и At, с отрицательным знаком. Это означает, что основное количество дымовых газов движется по подсводному каналу и затем у стенок печи направляется к влетам. Поэтому значение — АҐ наибольшее в точках /', 2' и 3' и составляет 45—50 °С.

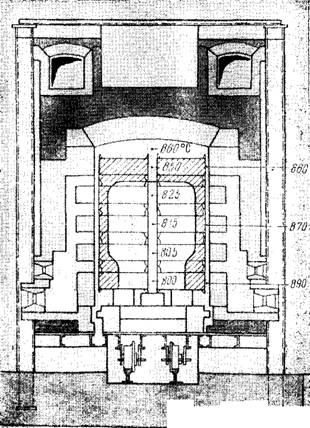

В зоне вспенивания (см. рис. 1.6) в сечении, соответствующем точке Б, температурное поле характеризуется еще большей неоднородностью, хотя в общем плане прослеживается та же закономерность, что и для сечения А (рис. 1.7, б), т. е. отставание температуры в точках Ґ—5'. В точках 1—5, наоборот, обнаружено значительное повышение локальных температур, особенно в точках 1 и 2, что связано с воздействием у влетов горелок открытого пламени на стенки металлических форм. В то же время А/' в точках 3', 4' и 5' составляет 45—60 °С и имеет обратную направленность, что противоречит условиям нормального развития структуры пеностекла [1,3].

Нами сделана попытка по локальным значениям температуры найти область допустимых ее значений в зоне вспени-

вания. Для определения границ этой области были такжи

Изучены некоторые свойства пеностекла (структура, водопо^ глощение, прочность). Образцы выпиливались из блоков пеностекла в каждом по высоте ряду. В результате выполнен - * ных работ определена температурная область (на рис.

Она очерчена сплошной линией), которая в верхней части канала печи проходит по 4-му ряду форм, по краям у 2-го и 3-го ряда на расстоянии 50—100 мм от края форм, а в нижней части (первый ряд) захватывает около 40% формы. За npe^ делами этой области вспенивание неудовлетворительное, свойства пеностекла не соответствуют ТУ 1555-68 главным

|

ЯиНк Рис. 1.6. Поперечный разрез туннельной печи в зоне расположения топок (сечение Б, рис. 1.5). Область температур, превышающих допустимые ее значения для вспенивания пеностекла', заштрихована |

Образом по структуре (рис. 1. 8), водогіоглощению, прочности и объемной массе (рис. 1. 9).

В сечении В, расположенном в конце зоны замедленного охлаждения (400 °С), обнаружено отставание температуры в точках Ґ—5' и в точках 1—5. В точках 1, 2 и 3 At' положительный и составляет 80—100 °С. У стен печи максимальное значение At составляет 55 °С, причем градиент температуры в одном блоке (между точками 2 и 2' 3 и 3') достигает 45 °С (см. рис. 1. 7, б). Оценивая такой характер распределения температуры в этом сечении, можно отметить, что принятая схема расположения форм в туннельной печи с многоярусной садкой форм не соответствует требованиям [7, 12], предъявляемым к отжигу пеностекла, по величине допустимых градиентов температуры в одном блоке [13—15] и по скорости отжига [2, 14, 16].

Такая же закономерность изменения температуры обнаружена и в сечении Г, т. е. на выходе форм из туннельной печи. Высокие значения температуры между рядами форм (до 160 °С) способствуют образованию трещин в блоках пеностекла, подверженных резкому охлаждению в конце туннельной печи. Поэтому после выхода из печи их выдерживают в течение 1—2 ч с тем, чтобы дополнительно охладить.

Образование трещин и реже посечек вызвано, очевидно, малым значением упругой деформации пеностекла. Изделие, находясь в металлической форме в сжатом состоянии, вследт ствие неодинаковой усадки металла и пеностекла при охлаж-

|

Промежутке между стенкой печи и формами; Ґ—5' — между рядами форм (А— сечение при 600 °С В зоне подогрева; Б—при 860 °С В зоне /max", В — при 400 °С в конце зоны замедленного охлаждения; Г — при 80 °С в конце печи; знак — или + при At и At' соответствует направленности градиента по отношению к температуре в точках А, Б, В и Г; At и At' — градиент температуры между точками 1—5 и 1'—5') |

Дении стремится уравновесить возникшие при этом напряжения. Но упругие свойства пеностекла неодинаковы из-за локальных различий в его структуре и объемной массе, поэтому в наиболее ослабленных местах вследствие возникших перенапряжений может произойти разрушение. Величина такой трещины или посечки находится в прямой зависимости от градиента неоднородности структуры, уровня несогласованности дилатометрических свойств стекла и возникших в нем при термообработке кристаллических включений.

Наличие отмеченных выше дефектов в пеностекле, отжиг которого производится в туннельных многоярусных печах в металлических формах, подтверждается также данными табл. 5, из которых видно, что вследствие неупорядоченной структуры (см. рис. 1.8), значительного колебания основных свойств (см. рис. 1. 9) и неудовлетворительного отжига из 60,8% извлеченных из форм целых блоков на Гомельском

|

Рис. 1.8. Структура пеностекла, вспененного в многоярусной туннельной печи. Схема расположения блоков соответствует рис. 1.7, а |

|

Выход целых блоков в зависимости от локализации форм в туннельной печи

|

|

Гомельский стеклозавод

|

Стеклозаводе только 22,3% опиливаются удовлетворительно. На Кучинском комбинате выход целых блоков составляет всего лишь 6,3%.

Изменение некоторых свойств пеностекла в зависимости от размещения форм в трехъярусной туннельной печи Кучин - ского комбината показано на рис. 1.10. Характер кривых и расположение их на графике указывают на невысокое качество выпускаемой продукции.

Рассмотрев одностадийный способ производства пеностекла, необходимо отметить, что многоярусные туннельные печи не обеспечивают получения пеностекла высокого качества из-за отсутствия возможности поддержания требуемой для

Вспенивания изотермии в поперечном сечении канала печи и несогласованности дилатометрических свойств пеностекла и металла форм, в результате чего разрушение блоков наступает на стадии их отжига.

Особенности формирования температурных полей в различных сечениях канала многоярусной печи противоречат требованиям вспенивания пеностекла, среди которых главным является наличие положительного градиента температуры между низом и верхом форм, необходимого для уравновешивания гидростатического давления пеномассы.

И наконец, ввиду длительности процесса термообработки пеностекла в многоярусной туннельной печи возможна кристаллизация стекла, что значительно ухудшает его основные свойства — прочность и водопоглощение.

Таким образом, рассматриваемый способ производства не может быть рекомендован для широкого внедрения как не обеспечивающий получения пеностекла высокого качества при низкой его себестоимости. Однако этот вывод относится лишь к установкам с многоярусной садкой форм. Сама идея одностадийного способа получения пеностекла прогрессивна, несмотря на отдельные ее недостатки [3, 17].