ОПТИМАЛЬНАЯ ХАРАКТЕРИСТИКА ИСТОЧНИКА ПИТАНИЯ

За рубежом для микроплазменной сварки применяют два типа источников питания: с пологопадающей и вертикальнопадающей характеристиками. Одни исследователи утверждают, что коле*»

|

|

|

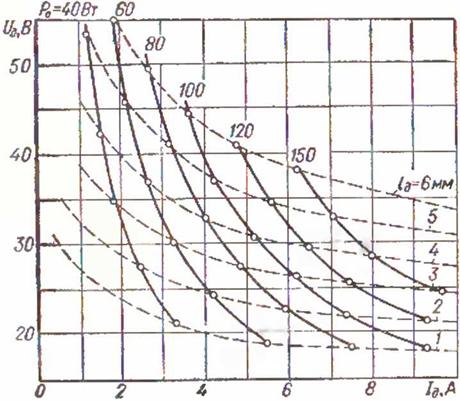

Рис. 27. Построение оптимальной характеристики источника питания. |

бания длины дуги при питании ее от источника первого типа практически не сказываются на параметрах шва. Вопрос о технологических особенностях источников питания второго типа в зарубежной литературе не освещался. Наши исследования показали, что вертикальнопадающая характеристика источника для микроплазменной сварки мало приемлема.

Из семейства кривых на рис. 24 легко определить оптимальную характеристику источника питания, при которой длина дуги не будет влиять на тепловую мощность, а следовательно, и на качество сварки. Для этого в работе [26] проводится прямая Ра—сonst, параллельная оси абсцисс (на рис. 24, например, Ра=Ю0 Вт). По точкам пересечения этой прямой с прямыми / = /(/д) Для /д = 1-5-6 мм находятся соответствующие величины токов, при которых тепловая мощность на изделии постоянна и не зависит от длины дуги. Каждому найденному при Ра=const значению тока и длины дуги соответствует свое напряжение на дуге, которое легко определить из семейства вольт-амперных характеристик (см. рис. 16). Нанеся на семейство вольт-амперных характеристик соответствующие точки и соединив их плавной кривой, получают требуемую характеристику источника питания (рис. 27) < при которой тепловая мощность на изделии будет заданной (100 Вт) и не зависящей от колебаний длины дуги. Аналогично можно построить характеристику источника питания для любой мощности. Семейство характеристик для мощностей 40, 60, 80, 100, 120 и 150 Вт представлено на рис. 27 (сплошные криьые). Интересно отметить, что вычисленный КПД дуги г), определяемый как отношение тепловой мощности Рп на изделии к общей мощности /дС/л, в пределах ошибки измерения является постоянной величиной. Значения г), вычисленные для некоторых значений длины дуги в аргоно-водородной смеси при Ра=100 Вт, приведены в табл. 3.

Среднее значение ^ = 62,7%. Величина г) зависит от состава защитного газа. Например, т]=78% для смеси 93% Не + + 7% Н*.

Таким образом, для мощности, выделяемой на изделии, получается простое уравнение

|

Рг = ч/ді/д. (И-4) Т абл и ц а 3

|

из которого легко записать аналитическую формулу характе-» ристики источника питания для микроплазменной сварки:

Ря

/дг/д = — = const. (II. 5)

Эта зависимость имеет вид равнобочной гиперболы.

Семейство расчетных характеристик источника питания для мощности Pai равной 40, 80, 120 Вт, построенных по уравнению (II.5) при т)==63%, приведено на рис. 28 (соответственно кривые 7, 2У 3).

Для надежной защиты расплавленного металла сварка осуществляется, как правило, при малой длине дуги (/д == 1 ~ 3 мм). Для короткой дуги гиперболическую ветвь характеристики источника питания с достаточной точностью можно аппроксимировать прямой (см. рис. 28)

£/д= t/x. x —/д(Яб + Гв), (II.6)

где /?б — регулируемое балластное сопротивление; гв — внутреннее сопротивление источника питания.

В этом случае мощность на изделии определяется по уравнению

Pa = ^TD(^.x-t/fl). (II.7)

Рис. 28.

Семейство оптимальных внешних характеристик источника питания для сжатой дуги атмосферного давления (защитный газ —

93% Аг 7% Нг).

Рис. 29.

Изменение тепловой мощности на изделии ъ зависимости от падения напряжения на сжатой дуге для различных характеристик источника:

I — г ииерболическая; 2 — лиией поп а дающая;

3 — вертикальная.

а изменение тепловой мощности, связанное с колебаниями длины дуги,— по уравнению

d[T ~ + г 2t/д). (II.8)

д о * в

1

Отсюда следует, что при ил-+ UAmX производная ~ 0, т. е.

в окрестности точки і/л = y (/х. х тепловая мощность слабо зависит от напряжения на дуге. Это условие позволяет определить напряжение холостого хода источника с балластным сопротивлением: £/x. x~2t/A.

Из вольт-амперных характеристик (см. рис. 16) видно, для рабочих значений тока и длины дуги падение напряжения находится в интервале 20—30 В. Поэтому холостой ход источника питания следует выбирать равным 50 ІЗ.

Зависимость мощности от напряжения на дуге при tj = 0,63, (R6 + гв) -=4,8 Ом, £/* х = 50 В, вычисленная по уравнению (II 6), представлена кривой 2 на рис* 29. Как видно, при UA =

= - g - ^х. х = 25 В на аноде выделяется максимум мощности и производная меняет знак, т. е., начиная с этой точки, повышение напряжения, обусловленное увеличением длины дуги, приводит к снижению мощности на изделии.

На рис. 29 нанесена кривая 1 для Рлф f (f/д) = 80 Вт, которая соответствует гиперболической характеристике источника питания. Из сравнения кривых 1 и 2 следует, что аппроксимация гиперболической характеристики источника питания линейной

ДРа 2

приводит к нестабильности мощности на изделии ~р - = ± gg =

&

= 2,5% при увеличении падения напряжения на дуге от 20 до

30 В, что соответствует изменению длины дуги в пределах 1,5— 3,5 мм. Колебания длины дуги в интервалах 2,5±1 мм при использовании источника питания с вертикальной характеристикой (кривая 3) приводят к изменению мощности на изделии в пределах 80 ± 15 Вт, т. е. на 19%*

Таким образом, оптимальной характеристикой источника питания для ручной микроплазменной сварки является гиперболическая, а ее приближением — линейнопадающая.

Если в сжатой дуге нормального давления наиболее сильное влияние оказывает длина дуги, то в дуге низкого давления таким параметром является расход газа. С уменьшением расхода газа возрастает падение напряжения на дуге. Нестабильность расхода газа вызывает колебания тепловой мощности на

Глава вторая* Способы мтроплазменной сварки

|

54 |

изделии. Естественно, что при сварке тонких металлов эти колебания весьма нежелательны.

Обработка экспериментальных данных для различных рас* ходов газа по изложенной выше методике позволяет определить оптимальную внешнюю характеристику источника питания импульсной дуги низкого давления, при которой незначительные колебания расхода газа не влияют на тепловую мощьость и качество сварного соединения.

На графике Pb~f(/n) для различных расходов Qp (см. рис. 25) проводим прямую Ра — const. По точкам пересечения этой прямой с семейством характеристик Ра—f(/w) находим значения токов и расходов газа, при которых выполняется условие Ра = const. Каждой найденной паре значений Уд и Qp соответствует вполне определенное значение падения напряжения на разряде. Нанося на вольт-амперную характеристику эти зна* чения тока и расхода газа и соединяя полученные точки плавной кривой, находим требуемую характеристику источника питания (рис. 30). Оказывается, что источник питания для дуги низкого давления, как и для микроплазмы атмосферного давления, должен иметь гиперболическую или линейнопадающую характеристику. Что же касается условий контрагирования, то источник должен генерировать прямоугольные импульсы тока в диапазоне 80—200 А длительностью примерно 0,005—0,05 с и паузой между импульсами приблизительно 0,02—0,25 с. При таких параметрах дуга низкого давления в течение всей длительности импульса тока хорошо контрагирует и имеет высокую плотность тока, необходимую для качественной сварки металлов малых толщин.