Влияние защитных газов на технологические свойства дуги

Технологические свойства дуги существенно зависят от физических и химических свойств защитных газов, состава электродного и свариваемого металлов, параметров и других условий сварки.

При дуговой сварке применяют:

- инертные газы Аг и Не и их смеси Аг+Не,

- активные С02, N2, H2t

- смеси инертных и активных Аг+02, Аг+С02, Аг+02+С02,

- смеси активных газов С02+02.

Физические свойства защитных газов и металла электродов оказывают различное влияние на свойства дуги с неплавящимся "горячим" катодом (W - дуга) и дуги с плавящимся "холодным" катодом (Ме-дуга).

|

Физические свойства газов

|

|

Физические свойства металлов

|

Технологические свойства дуги в защитных газах определяют такие критерии:

- электрические свойства дуги (приэлектродные падения напряжения, напряженность в столбе дуги, эмиссия злеісгронов, ионизация и др.);

- стабильность дуги;

- форма столба дуги, его пространственная устойчивость;

- плавление электродного металла и вид его переноса;

- разбрызгивание электродного металла и привариваемость брызг;

- плавление основного металла и формирование шва (глубина и форма провара, высота и форма валика, чистота его поверхности);

- эффективность защиты зоны сварки (содержание кислорода и азота в шве. потери легирующих элементов);

стойкость шва против образования пористости. Рассмотрим влияние физических свойств газов и свариваемых металлов на технологические свойства ДУГИ

Дуга с неплавящимся (тугоплавким) катодом (W-дуга).

W-дуга постоянного тока.

На прямой полярности катодом является вольфрамовый электрод, который является самым тугоплавким металлом и имеет наиболее высокую температуру плавления и кипения (табл. 1.07.2). Поэтому на катоде температура достигает более 5000 °С. что обеспечивает высокую плотность тока термоэлектронной эмиссии. Добавка в вольфрам оксидов лантана или иттрия (обычно 1.5-3.0 %) снижает работу выхода электронов и усиливает эмиссию. Это понижает катодное падение напряжения и оно устанавливается значительно меньше потенциала ионизации защитного газа Аг (Uk« Ц*).

|

|

W-дуги могут существовать в двух видах: с катодным пятном и без катодного пятна. При небольшом токе, сильном охлаждении электрода и острой заточке, а также при наличии активаторов из лантана или иттрия образуется малоподвижное катодное пятно, столб дуги сжимается у катода и напряжение дуги несколько повышается (рис. 1.07.4).

|

Разновидности W - дуг: а - без катодного пятна; б - с катодным пятном. |

В W-дуге испарение вольфрама незначительное. Поэтому состав плазмы столба дуги определяется в основном защитными газами (Ar, Не, N2 , Н2), а не парами металла электрода. Такие дуги относят к "дугам в газах". В связи с этим электрические свойства столба W-дуги существенно зависят от физических свойств газов

|

Основные характеристики сварочных дуг.

|

|

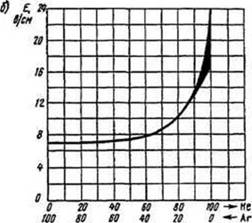

Аргон, имеющий высокий потенциал ионизации (U,=15.76 В), но самое малое сечение столкновения электронов с ионами (Qe=2.5*10'20 м2), снижает напряженность электрического поля в столбе дуги до наиболее низкого значения Ес=0.8-1.0 В/мм. Наоборот, водород. азот и гелий, имеющие соответственно более высокие значения Qe = 130*10'20, 20*10’20 и Ю*Ю'20 м2. существенно увеличивают Ес. Следует также учесть, что Не и Н2 имеют высо кую теплопроводность, которая способствует росту напряженности Ес. К тому же Н2 и N2 являются многоатомными газами, затрата энергии на диссоциацию которых приводит к дополнительному охлаждению столба дуги, к его сжатию и тоже к увеличению напряженности Ес. W-дуга в Аг с низким Ес имеет высокую эластичность (большую длину дуги) и кониче скую форму, а в Не и многоатомных активных газах - короткую дугу сферической формы W-дуга в Не обычно имеет длину дуги 1_д = 0.5-1 мм, а в Аг - 1_д=2-5мм, что за- трудняет ручную сварку короткой дугой в Не. Оценка температуры в центре столба W-дуги по формуле Тс=1000 U, даёт в аргоне ~16000°С, в гелии -25000 °С, а в азоте и водороде - -15500оС, что на много больше температуры столба дуги в Me-дугах. Анод не является источником заряженных частиц, он не имитирует положительных ионов. Поэтому анодный ток является чисто электронным и в меньшей мере зависит от состава плазмы столба дуги и материала электрода. Вблизи анода образуется отрицательный объёмный заряд, который обусловливает анодное падение напряжения Ua. В Me-дугах в большинстве случаев имеем Ua < U*. В W-дугах, наоборот, на повышенных токах наблюдается Ua > UK. Энергия, выделяющаяся в катодной и анодной зонах W, и W, , затрачивается на нагрев, плавление, испарение и силовое воздействие в приэлектродных зонах. На катоде и аноде выделяется различное количество энергии, т. е. WK Ф Wa. При одинаковой длительности выделения тепла на электродах и одном и том же токе на них количество энергии, выделяемое на электродах, пропорционально эффективному падению напряжения соответственно на катоде и аноде: Wk=Uk-(Ub+2kT) и Wa=Ua+(UB+2KT) |

|

ArWO ArtS Ar 75 ArSO ArTS Ar 15 He 0 tie IS He 25 He SO he 75 He 85 |

|

Состав емки % Рис. 1.07.5. Изменение формы W-дуга (а) и напряженности (б) в зависимости от состава смеси Аг-Не. |

Из формул видно, что на катоде не вся выделяемая энергия переходит в теплоту, а часть её UB +2кТ уносится с электронами в плазму столба дуги. Наоборот, на аноде, эта энергия прибавляется. В W-дуге с увеличением тока доля энергии на катоде несколько уменьшается до 8-12%, а на аноде, наоборот, увеличивается до 80-85% (рис. 1.07.4). Поэтому W-дуга применяется преимущественно на постоянном токе прямой полярности. При обратной полярности требуется снижения допустимого тока в 3-8 раз (см. рис. 1.08.2), в противном случае вольфрамовый электрод будет плавиться и в металле шва появятся его включения.

W-дуга переменного тока

На переменном токе с частотой 50 Гц через каждые 0.01 сек изменяется полярность на дуге и происходит повторное её возбуждение дуги, если процесс стабильный. При аргонодуговой сварке, например, А1 на переменном токе в полупериод прямой полярности «горячий» W-катод обеспечивает интенсивную термоэлектронную эмиссию, легкое возбуждение дуги и стабильное горение её при низком напряжении. В полупериод обратной полярности

холодный» АІ-катод с автоэлектронной эмиссией электронов находится на основном металле. при этом ухудшается возбуждение дуги, появляется пик напряжения в момент её возбуждения (рис. 1.07.6), повышается напряжение дуги, причем. 1)д» > ид.. а I д. < I д..

В разные полупериоды горения дуги появляется асимметрия тока и напряжения, т. е. появляется постоянная составляющая тока в сварочной цепи (рис. 1.07.7), что ухудшает стабильность процесса. катодную очистку кромок А1, формирование шва, а в трансформаторе создаётся постоянное магнитное поле, которое приводит к искажению формы кривой тока, понижению устойчивости дуги и уменьшению его КПД.

Выпрямляющий эффект дуги связан с различием физических свойств электродов-катодов W и А1, их формы и размеров. В связи с этим для сварки на переменном токе разработаны специальные источники. устраняющие выпрямляющее действие дуги и стабилизирующие её возбуждение в полупериоды обратной полярности.

Дуга с плавящимся металлическим электродом (Ме-дуга)

Me-дуга с "холодным" катодом существует в случае низкой температуры плавления и кипения основного и электродного металлов (TOW<3500°C), т. е. при дуговой сварке преобладающего большинства металлов и их сплавов (табл. 1.07.2). Особенностью «холодных» катодов является преобладание автоэлектронной эмиссии при чрезвычайно большой напряженности и плотности тока в ячейках катодного пятна, которое беспорядочно перемещается по поверхности катода. Как правило, катод интенсивно испаряется, что позволяет отнести дуги с таким катодом к «дугам в парах металлов».

Анодная область дуги имеет большую протяженность и меньшую напряженность по сравнению с катодной. В этой зоне имеет место чисто электронный ток, так как отрицатель ных ионов в плазме немного и скорость их небольшая. На аноде металл также интенсивно испаряется. Поэтому при сварке плавящимся электродом в столбе дуги преобладают пары электродного металла, поступающие из анода и катода и имеющие более низкий потенциал ионизации, чем защитные газы (табл. 1.07.1 и 1.07.2).

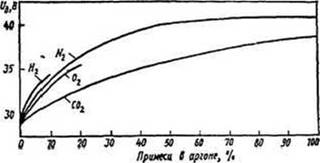

Однако защитные газы оказывают заметное влияние на электрические характеристики Me-дуг, хотя и в меньшей мере по сравнению с их влиянием на W-дуги. Так с увеличением концентрации газов Не, С02, 02, N2, Н2 в Аг повышается напряжение на дуге (рис. 1.07.8).

Это объясняется интенсивным охлаждающим действием молекулярных газов в связи с затратами энергии на диссоциацию и отводом теплоты (в первую очередь водородом и гелием) за счёт теплопроводности (рис.1.07.9). Увеличение напряжения на дуге снижает устойчивость горения дуги.

Анализ электрических процессов на катоде и аноде показывает, что в Me-дугах UK » Ua и, следовательно, W< > Wa. Например, при сварке в Аг проволокой БрКМц 3-1 имеем U,=14.4-15.0 В, a Ua=4.0-4.5 В. Поэтому сварку в защитных газах плавящимся электродом выполняют на обратной полярности, чтобы на свариваемом металле больше выделялось энергии и была больше глубина проплавления.

|

Рис. 1.07.8. Зависимость напряжения на дуге от состава за щитного газа. |

В Me-дугах наиболее существенным является влияние защитных газов на плавление и перенос электродного металла, его разбрызгивание и набрызгивание, а также на форму проплавления и формирование валика (см. тему 1.09).

Эффективность физической защиты газами увеличивается в порядке повышения их плотности: Н2, Не, N2i Аг, С02 (Табл. 1.07.1). Инертные газы Не и Аг не взаимодействуют с металлами и не растворяются в них. По этим качествам они являются идеальной защитой при сварке. Активный газ Н2 обладает восстановительными свойствами и очищает металл от оксидных включений. Однако Н2 в наибольшей мере вызывает разбрызгивание, образование пор и холодных трещин и является наиболее взрывоопасным.

Активный газ N2 способствует разбрызгиванию, вызывает поры при сварке многих сталей и их охрупчивание. Однако при сварке Си, Ni, Мо и некоторых высоколегированных сталей. содержащих азот, он может применяться в качестве защитного газа. Наиболее широкое применение при сварке нелегированных и низколегированных сталей находит активный газ С02 как в чистом виде, так и в смесях с Аг и 02. Этот окислительный газ применяется только в сочетании с проволоками, содержащими раскислители Мп, Si и др.

Применение 02 в смесях с Аг стабилизирует перенос электродного металла, делает его мелкокапельным и улучшает формирование шва (понижает выпуклость валика), что объясняется уменьшением сил поверхностного натяжения расплавленного металла.