Сварочное оборудование

В состав сварочного оборудования входят источник сварочного тока и сварочный аппарат. Составные части сварочного оборудования и их функции определяются уровнем механизации и автоматизации процесса, параметрами режима сварки, необходимостью их установки и регулировки в режиме наладки и сварки.

Основными параметрами автоматизированной дуговой сварки плавящимся электродом в С02, Аг, Не и смесях газов (MAG, MIG) являются (см. рис. 1.07.2.):

1. Сварочный ток 1с (-40...600 А);

2. Напряжение сварки Uc(~16...40 В);

3. Скорость сварки Vc (-4...20 мм/с), (-14.4...72 м/ч);

4. Длина вылета электродной проволоки Le (~8...25 мм);

5. Скорость подачи электродной проволоки Vw (~35...250 мм/с), (~126...960 м/ч);

6. Расход защитного газа qr (-3...60 л/мин).

Принцип дуговой сварки в защитных газах определяет основные функции оборудования:

- подвод к дуге электрической энергии и её регулирование (lc, Uc);

- перемещение горелки со скоростью сварки (Vc) и её регулирование;

- подача электродной проволоки (V*,) в зону сварки и регулирование её скорости;

- подача защитного газа (qr) в зону сварки и регулирование его расхода;

- установка вылета электродной проволоки (L,) и корректирующие перемещения горелки;

- возбуждение дуги и заварка кратера;

- автоматическое слежение по линии сварки и др.

При пуске сварочного аппарата схема управления должна обеспечивать такую последовательность включения частей и механизмов оборудования:

1) подачу защитного газа (qr), предварительную продувку системы подачи газа;

2) включение источника питания дуги (Uxx.)',

3) подачу электродной проволоки (V»,);

4) возбуждение дуги (1С| Uc);

5) перемещение аппарата со скоростью сварки (Vc), то-есть:

9г Ux. x. Уэг “■* ІС. Uc —► t

При окончании сварки последовательность выключения механизмов должна обеспечивать заварку кратера и защиту остывающего шва:

Vc Van —* U. —* Uc —► Uxx. —* Qr-

Сварка в защитных газах плавящимся электродом выполняется как в производственном помещении на специально оборудованных рабочих местах (сварочный пост, установка, станок, РТК) так и вне его (строительная площадка, трасса трубопровода и др.). Сварочные посты имеют местную вентиляцию и ограждены щитами или экранами для защиты окружающих от излучения дуги и брызг электродного металла.

По назначению сварочное оборудование разделяют на универсальное, специальное и специализированное. Рассмотрим кратко принципы компоновки универсального сварочного оборудования общего назначения, которое выпускается серийно.

Установка для механизированной дуговой сварки плавящимся электродом в защитных газах обычно включает:

- источник постоянного тока (выпрямитель);

- механизм подачи электродной проволоки с кассетой для проволоки;

- комплект специальных гибких шлангов с горелкой;

- встроенный в источник блок управления или отдельный шкаф управления;

- систему подачи защитного газа (баллон, подогреватель газа (для С02). газовый редуктор, смеситель газов, газовые шланги, электроклапан);

- кабели цепей управления;

- сварочные кабели с зажимами;

- приспособление для сборки и кантовки сварного узла (механическое оборудование).

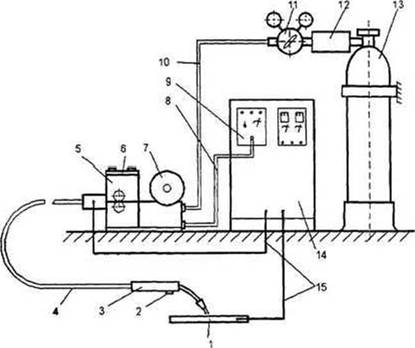

Компоновка установки без механического оборудования, которую традиционно называют сварочным полуавтоматом, показана на рис. 1.08.1.

|

Рис. 1.08.1. Установка для дуговой механизированной сварки в С02 1 - изделие; 2 - кнопка "Пуск’-Хтоп"; 3 - горелка; 4 * гибкий шланг. 5 - механизм подачи электродной проволоки; 6 - пульт управления; 7 - катушка; 8 - кабель цепей управления; 9 - блок управления полуавтоматом; 10 - шланг для подачи защитного газа; 11 - газовый редуктор; 12 - подогреватель С02; 13 - баллон с СОгі14 - сварочный выпрямитель. |

|

Сварочные полуавтоматы находят самое широкое применение, имеют различное на |

значение и конструктивное исполнение. Основным исполнением полуавтоматов является по способу защиты зоны дуги:

-для сварки в активных газах (Г);

-для сварки в инертных газах (И);

-для сварки в активных и инертных газах (У);

-для сварки открытой дугой (О);

-для сварки под флюсом (Ф).

Различают три основные системы подачи электродной проволоки: толкающего, тяну - ще-толкающего и тянущего типов. Наиболее распространенной является система подачи толкающего типа, которая ограничивает длину шланга (до 3 м). но отличается простотой и небольшой массой горелки. Другие системы позволяют увеличить длину шлангов до 10-20 м и использовать тонкую проволоку диаметром меньше 1 мм, но механизм подачи в горелке увеличивает её массу. Регулировка скорости подачи проволоки чаще применяется плавная, но возможна плавно-ступенчатая и ступенчатая. В случае порошковой проволоки применяют две пары подающих роликов, чтобы предупредить её сплющивание.

По радиусу рабочей зоны различают полуавтоматы стационарные (механизм подачи закрепляется на источнике сварочного тока, радиус определяется длиной шланга), передвижные (механизм подачи можно перемещать относительно источника до 10 м) и переносные (ранцевые с длиной кабелей до 40-50 м).

Токоподвод (наконечник) является сменной быстро изнашиваемой деталью. От надежности контакта в нем зависит стабильность процесса сварки.

К сменным деталям также относится сопло, которое нагревается от излучения дуги и забрызгивается.

Установки для автоматизированной дуговой сварки плавящимся электродом в защитных газах С02. Аг, Не и смесях (MAG, MIG) общего назначения обычно включают:

- источник постоянного или импульсного тока;

- сварочный аппарат (трактор, подвесную или самоходную головку) с механизмами подачи электродной проволоки, перемещения сварочного аппарата со скоростью сварки и подъёма-опускания горелки:

- катушку или кассету со сварочной проволокой;

- горелку с механизмом наклона и корректирующих перемещения её по высоте и поперек шва;

|

• пульт управления на сварочном аппарате; - блок управления, встроенный в сварочный аппарат или размещенный отдельно шкаф управления; |

- систему подачи защитного газа (баллон, подогреватель газа (для С02), газовый редуктор, смеситель газов, газовые шланги, электроклапан)

- систему охлаждения водой или защитным газом сопла, горелки и, в некоторых случаях, токоподводящего сварочного кабеля;

- кабели сварочные и цепей управления.

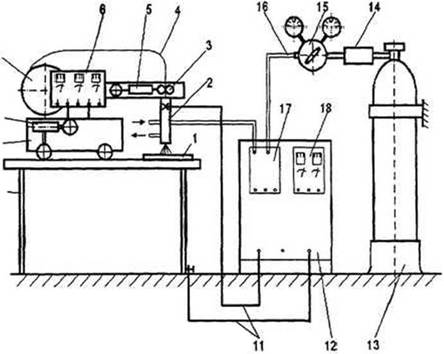

На рис. 1.08.2. показана компоновка установки для автоматизированной сварки плавящимся электродом в защитных газах тракторного типа. Применяются также установки с подвесными и самоходными сварочными головками портального, велосипедного и консольного типов.

|

|

|

7 |

|

8 9 |

|

10 |

|

Установка для дуговой автоматизированной сварки плавящимся электродом в защитных газах. 1 - свариваемое изделие; 2 - горелка для атоматизированной сварки; 3 - подающий и прижимной ролики; 4 - электродная проволока; 5 - механизм подачи электродной проволоки; 6 - пульт управления сварочным трактором; 7 - катушка с электродной проволокой; 8 - механизм перемещения трактора; 9 - тележка; 10 - сварочный стол; 11 - сварочные кабели; 12 - источник сварочного тока (выпрямитель); 13 - баллон с защитным газом; 14 - подогреватель газа; 15 - газовый редуктор; 16 - шланг для подачи защитного газа; 17 - блок управления сварочного аппарата; 18 - блок управления выпрямителя. |

|

Установки для автоматической (роботизированной) дуговой сварки плавящимся электродом в защитных газах (MAG, MIG), как правило, входят в состав робототехнологического комплекса (РТК), на котором полностью автоматизировано перемещение сварочного |

инструмента - горелки - по линии сварки и поворот изделия в удобное для сварки положение с помощью манипуляторов горелки и изделия, а полное управление процессом сварки осуществляется с помощью компьютера.

Сварочный станок - это установка, которой сварочное и механическое оборудование размещены на одной общей станине.

Дуга в защитных газах с плавящимся электродом имеет возрастающую вольт - амперную характеристику которая может быть выражена линейной зависимостью от сварочного тока Ufl = UK + Ua + кд! с.

При сварке плавящимся электродом в защитных газах имеет место саморегулирование длины дуги в системе "дуга-источник" за счет изменения тока и скорости плавления электродной проволоки. При механизированной сварке, когда возможны значительные изменения вылета электрода, следует применять источники питания с жесткой внешней характеристикой. При автоматической. когда вылет электрода изменяется мало, можно применять источники с жесткой и возрастающей характеристиками.

Установка заданных параметров сварки (1с, Uc. Vc, d3n, Le. V*,, qr) выполняется в такой последовательности: диаметром проволоки (dan) и скоростью её подачи (V.*) устанавливается сварочный ток (1с); выставляются вылет электрода (L,). скорость сварки на аппарате (Vc) и расход газа на редукторе (qr); на источнике потенциометром выставляется напряжение дуги. Сварку плавящимся электродом производят на обратной полярности. При прямой полярности меньше про - плавление основного металла, больше скорость плавления электродной проволоки и больше разбрызгивание по сравнению с обратной полярностью