СЕРНИСТАЯ КОРРОЗИЯ ТРУБ ХВОСТОВЫХ ПОВЕРХНОСТЕЙ НАГРЕВА

При низкой температуре дымовых газов происходит конденсация содержащегося в них пара. на трубах хвостовых поверхностей нагрева котла. В образующихся капельках воды (росе) растворяются имеющиеся в газах окислы серы, в результате чего получаются слабые растворы кислот, интенсивно разъедающие металл.

В экономайзере температура. воды обычно выше 100° С, и такая коррозия может возникнуть лишь в редких случаях (например, при наличии течи в сварных стыках, если котел работает на сернистом мазуте). В воздухоподогревателях котлов старой конструкции температура дымовых газов настолько высока, что его коррозия происходит лишь при сжигании немногих топлив с высо-

|

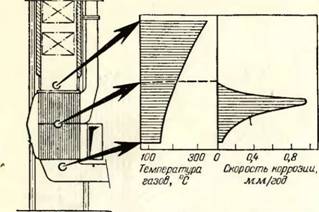

Рис. 65. Схема изменения коррозии по высоте трубчатого воздухоподогревателя. |

Ким содержанием влаги и серы. У новых типов котлов уходящие газы имеют температуру 120—150° С, а иногда и ниже. В них опасность коррозии значительно больше.

Интенсивная коррозия происходит обычно лишь в узкой зоне, в которой выпадает роса (рис. 65). Трубы приходится удалять, когда в них разрушен только небольшой участок, однако и при этом часть времени воздухоподогреватель работает с неплотными трубами, т. е. при большой утечке воздуха в дымовые газы. Через дутьевые вентиляторы и дымососы проходит дополнительное количество воздуха, не участвующего в горении. Соответственно понижается экономичность работы котла.

|

* |

Разрушение металла воздухоподогревателя наиболее интенсивно на электростанциях, сжигающих в качестве основного топлива сернистый мазут. Многие из этих электростанций успешно применяют присадку в газы магнезита. Щелочные присадки (магнезит, доломит, известь) нейтрализуют действие сернистых газов. На трубах воздухоподогревателя отлагается рыхлый, сравни-, тельно мало агрессивный налет, легко удаляемый с помощью дробеструйных устройств. Удовлетворительные результаты получаются при дозировании магнезита в количестве 1 кг на тонну сжигаемого мазута.

У серийного котла высокого давления ТП-230-2, отапливаемого антрацитом, после годичной эксплуатации появились сквозные продольные трещины на шести экранных трубах, относившихся к соленым отсекам ступенчатого испарения. Все повреждния были почти на одной и той же высоте (на 1—1,5 м выше зажигательного пояса), в зоне максимального обогрева. Химический анализ металла и его механические испытания показали удовлетворительные результаты. Характер повреждения был одинаковым у всех труб, все трещины появились на гибах и были обращены в сторону топки (рис. 37,и) рядом со сквозными имелись небольшие несквозные продольные трещины. Странная, на первый взгляд, особенность заключалась в том, что у двух труб трещины возникли на небольших отдулинах, а у четырех других труб отдулин не было и образова ние трещин не сопровождалось увеличением диаметра труб. Вт1 зоны гиба. не было обнаружено ни отдулин, ни трещин, ни увеличе ния диаметра труб.

Вблизи трещин металл имел примерно на 20% меньшую твердость, чем на противоположной стороне труб. На внутренней поверхности поврежденных труб имелся слой рыжеватых, сравнительно неплотных отложений толщиной, измеряемой долями миллиметра. Анализ этих отложений дал возможность установить, что в трубах была фосфатная накипь, вызванная чрезмерным содержанием фосфатов в котловой воте По мере роста изолирующего слоя

1 Наименование «си. хромалевая сталь» хар актер из ует ее состав: Si (силициум) означает кремний, а следующие слоги указывают на наличие. в стали хрома и алюминия. Сп. хромалсвая сталь относится перлитному классу.

У нескольких котлов паропроизводительностыо 110 г/ч при давлении 128 ат была выполнена переделка нижней части топочной камеры (рис. 52). При этом были закрыты кирпичом наклонные участки труб в холодной воронке 1 и установлен плоский под 2, который опирался не на экранные трубы, а на неподвижные кирпичные своды 3. Через несколько месяцев почти у всех котлов появились кольцевые трещины в местах развальцовки верхних концов экранных труб в барабанах Вместе с тем ни одной кольцевой трещины не было обнаружено у труб боковых экранов, которые располагались над пылеугольными горелками и не доходили до упомянутого выше дополнительного утепления холодной воронкн. Последнее обстоятельство свидетельствовало о том, что причиной появления кольцевых трещнн было зашемление труб новым утепляющим устройством.

[1] «Электрические станции», 1958, № 5.