МАСЛОЭКСТРАКЦИОННОЕ ПРОИЗВОДСТВО

ОТГОНКА РАСТВОРИТЕЛЯ ИЗ ШРОТА

После извлечения масла в проэкстрагированном материале (шроте) остается значительное количество растворителя, который заместил в частицах материала масло и задержался на их поверхности и в каналах между агрегированными частицами.

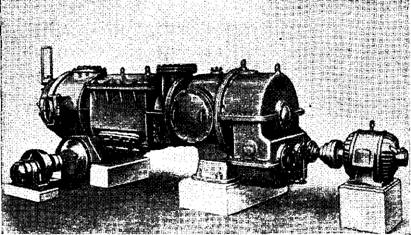

Экстракторы обычно имеют зоны или приспособления для стода или отжима растворителя. В одном случае это подъемные шнековые витки (шнековый экстрактор), в другом — ковши, редлеры или специальные отжимные прессующие машины. На рис. 46 показан опытный шнековый пресс для отжима бензина, проходящий испытание на наших заводах.

Рис. 46. Шнековый пресс для отжима бензина из шрота.

В шроте, выходящем из экстракторов, не имеющих специальных механизмов для отжима растворителя, содержится в зависимости от дренажных свойств материала от 24 до 50% растворителя. Это количество растворителя и часть влаги, содержащейся в шроте, в подавляющих случаях отгоняется в паровых испарителях. Процесс удаления растворителя и влаги из смоченного шрота с помощью тепла аналогичен процессу сушки, а потому является процессом диффузионным, потому что переход растворителя из шрота в окружающую среду происходит как в результате поверхностного испарения растворителя, так и диффузии его из внутренних слоев частиц к их поверхности. Интенсивность испарения растворителя определяется в основном диффузионным сопротивлением обрабатываемых частиц.

Растворитель и влага отгоняются из шрота как нагреванием, так и понижением давления, создаваемого конденсатором или вакуум-насосом. В промышленных испарителях растворитель и влага переходят из жидкого в парообразное состояние при испарении, а не при кипении. При испарении растворитель отгоняется при таких температурах, когда упругость паров его ниже давления окружающего пространства, т. е. при температурах ниже точки кипения. С повышением температуры парциальное давление паров растворителя увеличивается, а следовательно, увеличивается и интенсивность испарения. Однако в испарительных аппаратах маслоэкстракционного производства поднятие температуры обрабатываемого шрота выше 105° обычно не практикуется во избежание повышенной денатурации белковых веществ. Превышение указанной температуры обработки шрота нежелательно также и вследствие возможного обугливания частиц шрота.

При испарении растворителя и воды из шрота различают две стороны процесса: статику и кинетику.

Из статики на основе составления баланса определяют состав материала и расход тепла.

Кинетика процесса устанавливает связь между изменением насыщенности материала растворителем и влагой во времени и параметрами процесса. Изучение кинетики процесса отгонки растворителя из шрота важно для установления продолжительности и режима работы испарителей.

Таким образом, для расчета процесса обработки смоченного растворителем шрота и создания рациональной конструкции испарителя необходимо рассмотрение статики и кинетики процесса в совокупности.

Статика процесса. При отгонке растворителя и воды из смоченного шрота теплоноситель, соприкасаясь с поверхностью смоченных частиц, переводит жидкость в парообразное состояние. Молекулы жидкости, освобождаясь при этом от притяжения остальных молекул, преодолевают силы сцепления жидкости и сопротивление давления окружающего пространства и отводятся на конденсатор. В качестве теплоносителя в испарителях для отгонки растворителя в основном применяют водяные пары (в виде глухого или острого пара) и только за последнее время в качестве теплоносителя начинают использовать перегретые пары того же растворителя.

Как правило, основная схема испарительных аппаратов маслоэкстракционного производства характеризуется однократным использованием теплоносителя в различных вариантах. Расчет отгонки растворителя ведут обычно, исходя из количества смоченного шрота, его начальной и конечной влажности и раство- роемкости. Для определения количества удаляемого растворителя и влаги, количества сухого шрота, получаемого в результате обработки шрота, а также расхода тепла составляется материальный и тепловой балансы.

Кинетика процесса. 'Отгонка растворителя из шрота зависит от связи испаря. емой жидкости с материалом, т. е. от того, находится ли растворитель на поверхности обрабатываемых частиц или внутри них. В первом случае растворитель связан с материалом силами молекулярного сцепления, во втором— •капиллярными силами. Поэтому во втором случае для испарения требуется затрата большего количества тепла. При нагревании шрота в испарителях через поверхности стенок аппарата растворитель и влага, заключенные в шроте, продвигаются от более нагретых участков частиц шрота к открытой поверхности испарения. 'В этом случае отгонка растворителя протекает глубже со стороны нагрева. С увеличением размеров частиц шрота отгонка растворителя по объему частиц может быть неравномерной, поэтому в случае экстракции крупки необходимо, с одной стороны, ограничивать допускаемые размеры ее, а с другой—интенсифицировать перемешивание. Скорость обработка шрота определяется количеством растворителя, удаляемого с единицы поверхности материала. Она зависит от многих факторов, главнейшими из которых являются:

А) размеры частиц шрота, толщина его слоя и т. д. Можно считать, что скорость обработки шрота в испарителях пропорциональна отношению поверхности частиц к их объему;

Б) структура и насыщенность шрота растворителем и характер распределения его;

В) характер обтекания материала газом (происходит ли обработка шрота во взвешенном состоянии или в малоподвижном слое);

Г) температурный режим испарительного аппарата;

Д) конструкция испарителя и система отвода паров растворителя на конденсацию.

Влияние многочисленных факторов на' процесс испарения растворителя из смоченного шрота затрудняет определение времени и полноты отгонки теоретическим путем. Поэтому режим и продолжительность обработки шрота в испарительных аппаратах устанавливают на опыте. Наблюдения за работой испарителей показывают, что на первой стадии в начале процесса скорость отгонки растворителя не зависит ни от. толщины слоя материала, ни от начальной его раствороемкости, а зависит только от температурного режима процесса. На второй стадии скорость отгонки растворителя зависит от толщины обрабатываемого слоя шрота и насыщенности его растворителем. Нужно полагать, что в этом случае скорость отгонки обусловливается уже не скоростью испарения растворителя со свободной поверхности, а скоростью диффузии растворителя из частиц шрота к его поверхности. Исходя из этого, в настоящее время вторую стадию обработки шрота в испарителях пытаются организовать под вакуумом.

Касаясь создания условий, при которых отмеченные выше факторы будут положительно влиять на скорость и полноту отгонку растворителя из проэкстрагированного материала, необходимо отметить следующее:

А) оптимальной как для экстракции, так и для отгонки растворителя из шрота является та структура, которая характеризуется высокой пористостью;

Б) наиболее желательной формой частиц шрота для испарителя в схемах без форпрессования является лепесток сырой мятки или жареной мезги толщиной от 0,3 до 0,6 мм. Более тонкий лепесток сильно разрушается в испарителях и поэтому даег много муки, неудобной для транспортировки вследствие пыле - нйя; а пгри хранении насыпью в силосах и складах вызывающей слеживание. Лепестки толщиной более 0,6 мм плохо экстрагируются, а потому неприемлемы для экстракции. В схемах форпрессование — экстракция оптимальными размерами жмыховой крупки являются частицы с диаметром от 2 до 14 мм и лепестки толщиной от 0,5 до 1,0 мм\

В) максимальным содержанием растворителя в смоченном шроте, на которое обычно рассчитываются испарители, считается 50% на. абсолютно сухое вещество. Более повышенная смо - ченность шрота является признаком аварийного состояния экстракционного процесса;,

Г) в промышленных испарителях обработка шрота осуществляется в полувзвешенном состоянии. Испарители с распылением шрота начинают проверяться пока только на опытных установках;

Д) преобладающей конструкцией являются шнековые испарители с последовательным отводом паров растворителя. Другие конструкции, как будет указано ниже, получили пока небольшое распространение;

Е) температурный режим испарителей прежде всего определяется стремлением отогнать из шрота весь растворитель, не вызывая сильной денатурации белковых веществ шрота и выполняя условия безопасности. Признано, что режим отгонки растворителя из шрота должен ограничиться температурой греющего пара 180—220° и температурой шрота не выше 105°. Прч таком режиме содержание паров бензина їв готовом шроте после выхода из испарителя не превышает 0Л %. Через 6—8 часов пребывания шрота в открытом помещении содержание паров бен - зипа сокращается до величины, аналитически не определяемой.

В последнее время ведутся работы по снижению конечной температуры обработки шрота с помощью создания в испарителях более глубокого вакуума, чем это имеет, место в настоящих конструкциях (500—600 мм рт. ст. вместо 15—20 мм вод. ст.). Затруднения с переводом непрерывно действующих испарителей на работу с глубоким разрежением и установление эффективности такого режима связаны с отсутствием надежных затворов на входе и выходе шрота.