Машины и аппараты пищевых производств

Ремонт деталей передач вращательного движения

Подшипники скольжения. Износ трущихся поверхностей подшипников скольжения приводит к нарушению геометрических форм, появлению рисок, трещин, задиров, частичного и полного выплавления подшипникового сплава в результате неудовлетворительной смазки или проникновения пыли и песка. Дефекты устраняют различными способами в зависимости от конструкции подшипника.

При ремонте подшипников с глухими корпусами отверстия растачивают или наплавляют с последующей расточкой для запрессовки новой втулки (чугунной или бронзовой). При увеличении диаметра отверстия небольших бронзовых втулок менее чем на 1% первоначального размера их иногда ремонтируют.

Разъемные подшипники ремонтируют пришабриванием или перезаливкой их вкладышей. Бронзовые разъемные подшипники заменяют новыми. Если износ вкладышей небольшой, то удаляют регулируемые прокладки и подтягивают болты крышки подшипника. При этом вкладыши обрабатывают шабрением (начинают шабрение с нижнего вкладыша). Качество шабрения определяют по количеству отпечатков на вкладыше после прокручивания вала. Если у вкладыша такой износ, что регулировочные прокладки не позволяют добиться требуемых зазоров между верхним вкладышем и валом, вкладыш заливают заново.

Технологический процесс заливки вкладышей подшипника баббитом состоит из подготовки подшипника к заливке, лужения подшипника, подготовки баббита к заливке, заливки подшипника, обработки и контроля.

Муфты. В муфтах всех конструкций наблюдается износ шпоночных или шлицевых соединений с валом, а также деталей и частей полумуфт, передающих крутящие моменты. Если в муфте обнаружены все указанные дефекты, ее заменяют новой.

В упругих пальцевых муфтах изнашиваются посадочные места пальцев в полумуфте, резиновые кольца, а также отверстия, в которых находятся резиновые кольца. Посадочные места в полумуфте и отверстия для резиновых колец растачивают, а затем по размерам отверстий изготовляют новые упругие (резиновые) кольца и пальцы. Необходимо следить, чтобы при расточке не нарушалось центрирование отверстий под пальцы в обеих полумуфтах.

В крестовых муфтах изнашиваются поверхности и грани выступов и пазов полумуфт. При их ремонте расширяют пазы на фрезерных или строгальных станках до получения прямоугольных граней. Промежуточную деталь заменяют новой, причем выступы на торцах новой промежуточной детали должны соответствовать увеличившимся размерам пазов в полумуфтах.

В кулачковых полумуфтах изнашиваются грани и поверхности кулачков. При небольшом износе поверхностей и граней их восстанавливают фрезерованием, реже наплавляют металл перед фрезерованием. При больших износах поверхностей и граней муфту заменяют новой.

В фрикционных муфтах в основном изнашиваются трущиеся поверхности дисков и фрикционного материала. При образовании неровностей на поверхности соприкосновения с фрикционным материалом эту поверхность протачивают до ликвидации следов износа. Фрикционный материал очищают от грязи и при достаточной толщине используют в дальнейшем. Для этого под фрикционные колодки подкладывают металлические прокладки. При сильном износе фрикционный материал заменяют новым. При этом после сборки регулируют соединение фрикционного материала с сопрягаемой поверхностью.

Валы. В процессе эксплуатации наблюдаются следующие виды износов и повреждений цилиндрических валов: износ шеек, цапф, мест посадки шкивов, зубчатых колес, эксцентриков и муфт, шпоночных канавок и шлицев, повреждение резьбы на поверхности и центровых отверстий, изгиб и скручивание, поломка вала.

При износе шеек и цапф вала изменяется их геометрическая форма (в поперечном сечении вместо круга образуется овал, в продольном сечении - конус вместо цилиндра). Для определения величины овальности замеряют шейки вала во взаимно перпендикулярных направлениях в одном сечении, а конусности - в двух разных сечениях.

Изношенные шейки, цапфы, места посадки шкивов, зубчатых колес и других деталей ремонтируют, наплавляя металл электросваркой с последующей проточкой по размеру подшипника с соответствующей посадкой. При наплавлении изношенных поверхностей вала необходимо следить, чтобы не покоробился вал. Иногда используют метод уменьшения сечения вала, т. е. изношенную шейку протачивают под отверстие подшипника следующего меньшего размера. Такое уменьшение сечения вала допускается в пределах не более 5% диаметра вала.

Резьба на поверхности вала может иметь следующие дефекты: износ по диаметру, срывы резьбовых ниток, выкрашивание, забоины, вмятины и заусенцы. Эти недостатки устраняют на - плавлением металла с последующей проточкой и нарезкой новой резьбы. Если позволяет конструкция вала, испорченную резьбу удаляют и нарезают новую резьбу меньшего размера. При этом изготовляют новую сопрягаемую деталь с учетом уменьшенного размера. Небольшие забоины и задиры ликвидируют «прогонкой» резьбы леркой или резцом.

Если центровое отверстие забито или заплавлено металлом, его просверливают вновь на токарном станке. В этом случае вал

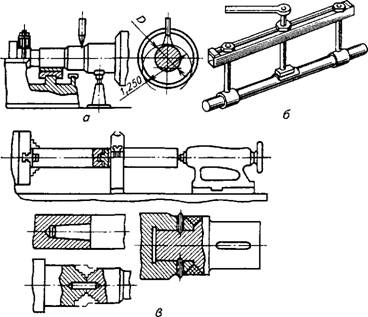

Устанавливают в люнет и центрируют по шейкам, а затем просверливают сверлом, зафиксированным в задней бабке. Погнутые валы выправляют холодным или горячим способом с помощью различных механизмов (рис. 12.6).

|

Рис. 12.6. Ремонт и правка вачов: а - правка вала с помощью чеканки и нажима; б - винтовой нажим для правки; в - способы ремонта поломанного вача |

Прогиб валов определяют индикатором. Устанавливают вал в центре токарного станка и, медленно прокручивая, следят за показаниями индикатора.

Горячей правке подвергают валы, имеющие прогиб 0,008 длины вала, диаметром 50 мм и более. При горячей правке вал нагревают до 500—600 °С. Холодную правку выполняют вручную,, применяя винтовые скобы, прессы и домкраты. Недостатком холодной правки является восстановление прогиба в течение некоторого времени. Поэтому для снятия остаточных напряжений вал нагревают до 350-400 °С. Поломанные валы восстанавливают в

Том случае, если это целесообразно. Поломанные участки торцуют, протачивают фаски для сварки, высверливают отверстия в центре торцов, в которые вставляют штырь. Штырь является центрирующим элементом. После плотного соединения этих участков валов их сваривают. Чтобы длина вала осталась прежней, между поломанными его концами помещают кольцо из того же металла, что и вал. Толщина кольца должна быть равной величине срезанного металла при торцевании поломанных концов. Чтобы вал не покоробило во время сварки, его нагревают до 400-450 °С.

В процессе сварки вал поворачивают равномерно. При этом его устанавливают на чугунные призмы, расположенные так, чтобы не было прогиба.