Машины и аппараты пищевых производств

Наладка автоматов для фасовки и упаковки творога в брикеты

Производительность автомата регулируют только при включенном электродвигателе вариатором скорости при помощи маховичка. При вращении маховичка в сторону знака «+» производительность увеличивается, а в сторону знака «-» уменьшается. Диапазон регулировки ограничен гайками, положение которых нельзя изменять при эксплуатации.

Дозатор регулируют при работающем автомате. На заводе - изготовителе кран дозатора устанавливают так, чтобы в его нижнем положении расстояние между выталкивателем и отсекателем составляло 4-5 мм, а зазор между режущей кромкой отсекателя и крана - не более 0,05 мм (проверяют щупом). При отрегулированном кране и рычаге отсекателя коробка должна быть заполнена продуктом полностью. При неправильном наполнении коробки производят подналадку дозатора.

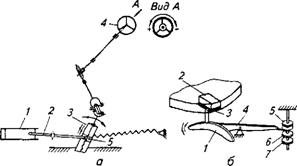

Массу творога в брикете регулируют при работающем дозаторе маховичком 4 (рис. 17.1, а). При вращении маховичка изменяются ход поршня 1 и, следовательно, масса дозы. Ход отсоса на заводе-изготовителе устанавливают 4 мм. Отсос регулируют регулировочным винтом скачками по 1 мм. Во избежание колебания массы брикетов отсос должен быть наименьшим.

|

Рис. 17.1. Схемы регулировок автомата; А — дозы продукта: 1 - поршень, 2 - шатун, 3 - рычаг, 4 — маховичок, 5 — передача винт-гайка: б — высоты выталкивателя в гнезде формующего стола: 1 — ветвь копира, 2 — гнездо формующего стола, 3 - выталкиватель, 4—рычаг, 5, 7- контргайки, 6 — регулирующая гайка |

Высоту выталкивателей 3 (рис. 17.1, 6) в гнездах формующего стола 2 регулируют гайкой б. При вращении гайки поворачивается рычаг 4 и изменяет положение ветви копира 1, по которой скользят опоры выталкивателей 3. При неправильной регулировке указанных механизмов при слишком низком положении выталки

вателей получается брикет с пустотами воздуха, если выталкиватели подняты излишне высоко, происходит разрыв коробки. Длину развертки регулируют поворотом подающих секторов.

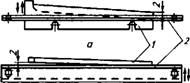

При установке и регулировке ножей (рис. 17.2) проворачивают автомат от руки до тех пор, пока подвижный (нижний) нож 1 не займет самое верхнее положение. Затем, перемещая клин, устанавливают нож так, чтобы со стороны сцепления (рис. 17.2, а) Он выступал за неподвижный нож 2 на 2 мм. Зазор между ножами регулируют перемещением неподвижного ножа 2. Со стороны дозатора (вид сверху) зазор должен быть также 2 мм (рис. 17.2, б). После регулировки затягивают винты обоих ножей.

|

Рис. 17.2. Схема положения ножей при регулировке: А - со стороны сцепления; б - со стороны дозатора (вид сверху), 1 - подвижный, 2 - неподвижный нож |

|

5 |

Сцепление регулируют так, чтобы автомат начинал работать с любого положения. При этом сцепление нельзя затягивать слишком сильно, так как оно служит еще и как предохранительное устройство. Выключенное сцепление должно быть надежно зафиксировано малым рычагом.

Механизм заделки регулируют при недостаточном загибе краев коробки двумя тягами: хода лапок концевой заделки и лапки боковой заделки. Положение лапок концевой заделки относительно плоскости формующего стола регулируют опорным болтом.

Механизм подпрессовки регулируют при некачественной подпрессовке брикета при помощи регулировочного винта изменением высоты пресса. В верхнем положении пресс должен быть выше формующего стола на 1,5-2 мм.

У ленточного транспортера его горизонтальность регулируют стойкой, а натяжение ленты - болтами натяжного барабана, расположенными над верхним концом стойки. Кроме того, регулируют съемник брикетов с формующего стола и переворачива-

тель, что особенно необходимо при переналадке автомата на другую массу брикета.

С завода-изготовителя автомат поступает отрегулированным на массу нетто брикета 250 г. Для перехода на массу 125 г необходимо произвести следующие операции.

Вращением привода автомата вручную за маховик ползун с корпусом крана дозатора выводят в крайнее верхнее положение. Затем снимают рабочие органы: кран, отсекатель с рычагом, подги - батель, валик с подающими секторами, пуансон и матрицу, пресс. Выталкиватели с подъемниками вынимают из гнезд формующего стола, отсоединяют и фиксируют рычаги загибания механизма заделки, снимают механизм в сборе и лапку боковой заделки.

Вместо снятых рабочих органов с буквой А устанавливают соответствующие рабочие органы с буквой Б. При установке выталкивателей в гнезда формующего стола цифры на столе и на выталкивателях должны совпадать. При этом следует учитывать, что гнезда стола маркированы против часовой стрелки. Отметки 0 корпуса и крана дозатора также должны совпадать. В гнезда формующего стола дополнительно устанавливают вкладыши и закрепляют их пластинками так, чтобы вкладыши не выступали над плоскостью стола. На переворачиватель ставят опору.

Из положения А переставляют в положение Б следующие детали: рычаг дозирующего поршня (переводят с одного кулачка на другой); тяги механизма подачи развертки и подающие секторы. Переставляют съемник брикетов, дозатор и щуп. Устанавливают рулон упаковочного материала соответствующей ширины и регулируют массу нетто брикета описанными выше способами.

Характерные неисправности, их причины и способы устранения приведены в табл. 17.2.

Смазку автомата производят по графику и в соответствии со схемами смазки. Рабочую поверхность кулачков, роликов и рычагов в местах соприкосновения смазывают жидким маслом. Для этого проворачивают автомат вручную и наливают масло так, чтобы оно попало между рычагом и роликом, а также на рабочую поверхность кулачков. Свежую смазку в пресс-масленки, окрашенные в красный цвет, нагнетают до тех пор, пока с обоих концов подшипников не появится старая смазка. Дозатор, ползун крана дозатора, а также пресс-масленки, окрашенные синей краской, смазывают сливочным маслом, для подачи которого в пресс - масленки вставляют специальный шприц,

|

Таблица 17.2

|

|

Продолжение таблицы 17.2

|