ЗМЕЕВИКОВЫЕ ТЕПЛООБМЕННЫЕ АППАРАТЫ

Змеевиковые теплообменные аппараты - это аппараты, в которых теплообменная поверхность выполнена в виде объемного или плоского змеевика, расположенного в корпусе теплообменного аппарата, а теплоноситель с высоким давлением подается в трубное пространство змеевика. Эти аппараты применяют в химической, нефтехимической, газовой, а также в холодильной и пищевой отраслях промышленности. Теплообменные аппараты такого типа определяют как аппараты нежесткой конструкции с компенсацией температурных напряжений в результате свободного удлинения змеевика.

Классификация змеевиковых теплооб - менных аппаратов. Эти аппараты классифицируют по назначению, по агрегатному состоянию теплоносителей и схемы их относительного движения, по конфигурации тепло - обменных элементов и их ориентации, по месту их расположения и виду компоновки, по характеру теплового контакта:

По технологическому назначению - как кожухотрубчатые рекуперативные теплообе- менные аппараты;

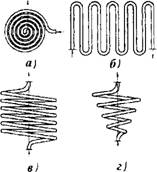

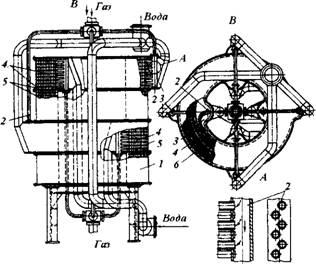

По конфигурации змеевика - с плоскими спиральными (рис. 4.1.18, а), зигзагообразными (рис. 4.1.18, б), объемными цилиндрической (рис. 4.1.18, в) и конической (рис. 4.1.18, г) формы;

По ориентации теплообменных элементов в пространстве - с горизонтальным, вертикальным или наклонным расположением змеевиков;

По месту расположения теплообменных элементов - с внутренними змеевиками, установленными внутри корпуса, и с внешними.

|

Рис. 4.1.18 Теплообменные элементы змеевиковых теплообменных аппаратов |

Размещенными на корпусе. Как правило, аппараты с внутренними теплообменными элементами называют погружными, а с внешними - теплообменными аппаратами с наружными змеевиками;

По числу заходов змеевика - одно - и мно - гозаходные (многоэлементные);

По характеру теплового контакта тепло - обменных элементов с теплоносителем - погружные и оросительные.

Конструкции змеевиковых теплообменных аппаратов. Основным узлом аппарата является теплообменный элемент - змеевик.

Представляющий собой трубу, как правило, круглого поперечного сечения, плоской или объемной конфигурации. Форма конфигурации змеевика выбирается в зависимости от схемы взаимодействия теплоносителей, формы и геометрических размеров корпуса и теплофизиче - ских свойств теплоносителей.

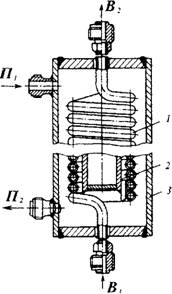

На рис. 4.1.19 показан одноэлементный змеевиковый аппарат общепромышленного назначения, работающий по перекрестно - противоточной схеме взаимодействия теплоносителей. Аппарат состоит из змеевика /, витки которого ориентированы по винтовой линии, цилиндрического стакана (вставки) 2 и корпуса 3. Пар П\ вводится в верхнюю часть корпуса со скоростью до 50 м/с и выходит снизу П2. В трубное пространство змеевика снизу поступает нагреваемая жидкость Вь которая движется со скоростью до 2 м/с вверх к выходу В2- Разность давлений теплоносителей в теплообменнике может достигать до 10 МПа.

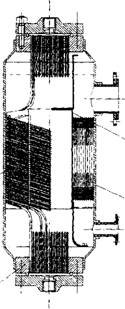

В многозаходном змеевиковом аппарате витые трубы концами вваривают в трубные решетки 1 (рис. 4.1.20). Теплопередающая поверхность состоит из большого количества змеевиков 2, расположенных по винтовой линии в кольцевом пространстве между внутренним барабаном 3 и кожухом 4. Один из теплоносителей движется внутри труб змеевика,

|

Рис. 4.1.20. Многоэлементный змеевиковый теплообменный аппарат с витыми трубами |

|

Рис. 4.1.19. Одноэлементный змеевиковый теплообменный аппарат промышленного значения |

|

Г |

Другой - вдоль оси корпуса аппарата и обтекает трубы почти в перпендикулярном к ним направлении. Теплообменные аппараты такой конструкции нашли применение в установках низкотемпературного разделения воздуха.

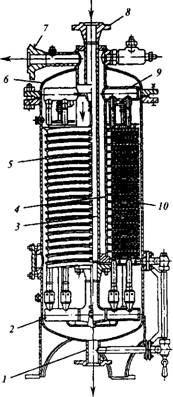

В многозаходном (многоэлементном) противоточно-винтовом аппарате для нагрева воды интенсификация теплообмена достигается в результате высоких скоростей движения теплоносителей (рис. 4.1.21). Нагреваемая вода поднимается по нескольким параллельно включенным змеевикам 10, а пар идет противотоком по спиральному каналу, образованному винтовыми перегородками 5. Подогреваемая вода входит в патрубок 8, опускается по трубе 3 в нижние коллекторы 2 и движется по змеевикам 10 вверх. Из змеевиков вода поступает в верхние коллекторы 9 и по кольцевому сечению между трубами 3 и 4 выходит в патрубок 7. Греющий пар через патрубок в крышке б поступает в аппарат и по спиральным каналам движется сверху вниз. Конденсат пара выходит из патрубка 1. Такая конструкция допускает большие скорости движения теплоносителей как в змеевиках, так и в корпусе аппарата, что обеспечивает высокие коэффициенты теплопередачи.

|

Рис. 4.1.21. Многоэлементный противоточно - в и НТО вой змеевиковый теплообменный аппарат для нагрева воды |

Многоэлементный змеевиковый тепло - обменный аппарат с плоскими спиральными змеевиками для охлаждения азотоводородной смеси состоит из четырех кольцевых секций 7, включенных параллельно по ходу газа и жидкости (рис. 4.1.22). К наружной и внутренней

|

Рис. 4.1.22. Многоэлементный змеевиковый теплообменный аппарат с плоскими спиральными змеевиками для охлаждения азотоводородной смеси |

Обечайкам кожуха 5 каждой секции крепятся коллекторы 3 для подвода и отвода из секций охлаждающей жидкости. Коллекторы секций смещены один относительно другого на 90°. Газ в каждую секцию подводится сверху по вертикальному коллектору 2 и распределяется по приваренным к нему нескольким (10 - 14) плоским спиральным змеевикам 4, расположенным параллельно один над другим. Охлажденная газовая смесь выводится по такому же коллектору у внутренней обечайки кожуха. Между плоскими змеевиками установлена спиральная перегородка из листовой стали, сообщающая жидкости в межтрубном пространстве направление движения по спирали вдоль витков теплообменных элементов проти - воточно газовой смеси.

Такой аппарат обладает хорошей способностью к самокомпенсации температурных напряжений, относительно малым гидравлическим сопротивлением, но достаточно сложен в изготовлении и монтаже.

Проектирование змеевиковых теплообменников представляет собой комплексную задачу, включающую тепловой, конструктивный, гидравлический и прочностной расчеты.

Расчет змеевикового теплообменного аппарата. Тепловой расчет сводится к определению площади поверхности теплопередачи, величина которой рассчитывается по уравнению (4.1.1) по аналогии расчета кожухотрубчатых теплообменников. Однако при расчете коэффициента теплопередачи по уравнению (4.1.2) коэффициенты теплоотдачи в трубном aj и межтрубном aj пространствах для змеевикового теплообменного аппарата определяются по формулам, полученным для этих теплообменников.

В табл. 4.1.3 представлены уравнения подобия для определения коэффициента теплоотдачи а\, Вт/(м2 К), в трубном пространстве аппарата.

4.1.3. Уравнения для определения коэффициента теплоотдачи otj в трубном пространстве змеевикового теплообменного аппарата

|

Уравнения подобия |

Условия применимости |

Теплоноситель |

|

1 |

2 |

3 |

|

Винтовые змеевики |

|

Re! = 63...25-10 ; D/dx =6,2...62.5; lx/dx =60; Pij =7...369 |

|

\0,25 |

|

Ч-0,21 |

|

D_ |

|

In V Ргст1 J |

|

Nil] =0,0575Re{)'75Pr1M3 |

|

Жидкость |

Nil! =3,65 + 0,08

Ґ D\~0,914

|

'z>v-0'9 |

|

1 + 0,08 |

|

0,5 + |

|

D\ |

|

V 1 / |

|

Pr//3Re1 |

|

+ 0,2903 |

|

Ікр > |

|

Вода, масло, воздух |

Re! = 100... Re-

RelKp = 2300 x D/dx =5. ..80

|

-0,15 |

|

Rej =(8...70)103; D/dx =6,2. ..104 |

|

0,4 1 |

|

0,85 |

|

Re' |

|

Nuj = 0,0266 Pr, |

|

Жидкость |

|

+ 0,225 |

|

\a\J |

|

ЗМЕЕВИКОВЫЕ ТЕПЛООБМЕННЫЕ АППАРАТЫ 373 Продолжение табл. 4.1.3 |

||

|

1 |

2 |

3 |

|

Витые трубы Г rsV0,83] Nuj =0,019 Re!0'8 1 + 0,547 — _ UJ |

Rej =(6.. 100)l03: Sjd\ =6,2. \ьГ T^x/Tx= 1 .1,55 |

Воздух |

|

Винтовые змеевики Nu1=0;0394Re[)-8Pr10-4f^f'21 KR) |

Re! = (10...45)103; D/d\ =10... 20; S/d{ = 2. ..4 |

Жидкость |

|

F 7 \ Nuj = 0,039 + 0,138-^-J(Re1Pr1)0,76 |

Турбулентное движение |

Газ |

|

Nu1=0,02lRe|)'8Pr1a43^l + L77^j |

Re! > 2300 + F A a\ +10500 — ; U J Гст1 =7];. Pr, >0,6; D/dx =6...24 |

Газ, жидкость |

Примечание. Обозначения. Nuj = aj d\ - число Н>ссельта, d\ - внутренний диаметр трубы,

М, X] - коэффициент теплопроводности теплоносителя, Вт/(м К); Nuj = aj dr]/'k] - число Нуссельта, в котором в качестве определяющего размера принимается гидравлический диаметр, dri = 4Fi/P] , м, где Fj - площадь свободного сечения трубного пространства, м2, Р\ - омываемый периметр поперечного сечения трубного пространства, м. Rej = Wjdj pj /|-і| - число Рейнольдса, определяющее гидродинамический режим течения теплоносителя, Wj - среднерасходная скорость движения теплоносителя, м/с; pj - плотность, кг/м3;

Jij - динамическая вязкость теплоносителя, Па с; Rej = fV]drl Pj/щ - число Рейнольдса, определяемое по

Гидравлическому диаметру трубы ; RC]Kp - граничное число Рейнольдса, определяющее смену режима

Течения теплоносителя в трубе змеевика; РГ| = fij срj - число Прандтля, характеризующее теплофизиче -

Ские свойства теплоносителя при ее средней температу ре 7j, К; ср\ - удельная теплоемкость теплоносителя,

Дж/(кг К); Ргст1 - число Прандтля, в котором теплофизические параметры теплоносителя рассчитаны при

Температуре внутренней стенки трубы Гст1, К; /j - длина трубы змеевика, м, D = 2R - средний диаметр; S - шаг витков змеевика, м

В табл. 4.1.4 представлены уравнения змеевикового теплообменного аппарата при для определения коэффициента теплоотдачи внешнем стабилизированном продольном и сс2, Вт/(м2К), в межтрубном пространстве поперечном обтекании змеевиков.

|

Уравнения подобия |

|

Теплоносители |

Условия применимости

Продольное обтекание пучка витых труб

Re2 = (2... 40)103; Fr2 = 232... 2440;

\0,55

Nu2 =0,023Ref Pr°'4 l + 3,6Fr2-°<357

S/d2 = 12,3. ..34; /2Я2> 20;

D1 =12,3-Ю'3 м

Т

|

Где Fr2 =S2l{d2dr2) |

|

Re2 <210 ; Fr2 = 232... 2440; S/d2 = 12,3...34; l2ldv2 > 20; |

|

V^ct2 |

V ст2 у

\0,55

Nu2 = 83,5Fr2-u Re2 Pr20'4 (l + 3,6Fr-°357

Где ^? = 0,212Fr2,194npH Fr2 <924 и >7 = 0,8 при Fr2 >924

|

D2 =12.310 J m Поперечное обтекание пучка витых труб

|

|

Поперечное обтекание пучка винтовых змеевиков |

Nu*2 = 0,394/^ Re*20'6 Pr20'33;

0,558 _ 0,316 0,112 J '

M m

|

-0,6 |

|

Fi =(cos(3) |

~ ґ

A^j a.

1---- Cosa +---------- sina

|

Re2 = (l... 12) -10 (3 = 1- — ; 90 A = c + P |

|

Fm - 1- |

|

A/235 |

V 90 J 1000

Продолжение табл. 4.1.4

Примечание. Обозначения: Nu2 = а2 dr2/X2 ~ число Нуссельта; dr2 = 4 F2 /Р2 - гидравлический диаметр межтрубного пространства аппарата, м; F2- площадь свободного сечения межтрубного пространства, м2; Р2 - омываемый периметр змеевиков в межтрубном пространстве, м, к-у - коэффициент теплопроводности теплоносителя, Вт/(м2К); Nu2 = а2 dr2/\2 - число Нуссельта, в котором в качестве определяющего размера принимается гидравлический диаметр dr2 = 2f FT/((\- f)S2 ). м, / = /Vra - доля свободного объема аппарата; п - число труб в аппарате; УТ - объем одной трубы, м3; Vja - объем аппарата, м3; FT - площадь поперечного сечения одной трубы, м2; S~> - продольный шаг разбивки труб в секции, м;

Nu2 = а2 d2 /Х2 - число Нуссельта при поперечном обтекании, определяемое по наружному диаметру трубы змеевика d2, м; Re2 = w2dr2 р2/ц2 - число Рейнольдса при продольном обтекании труб; w2 - среднерасходная скорость движения потока, м/с; р2 - плотность теплоносителя, кг/м3; fi2 - динамическая

Вязкость теплоносителя в межтрубном пространстве, Па с; Re2 = w2 dr2 Р2/ц2 - число Рейнольдса при

Поперечном обтекании, где w2 = j f - среднерасходная скорость движения потока в межтрубном пространстве аппарата, м/с; - среднерасходная скорость движения потока в свободном сечении аппарата, м/с;

Re2 = w2d2 р2/ц2 - число Рейнольдса при поперечном обтекании, определяемое по наружному диаметру

Трубы d2, м; w2 - среднерасходная скорость движения теплоносителя в межтрубном пространстве, м/с, Pr2 = №2 ср2 /^2 ~ числ0 Прандтля. в котором тегілофизические свойства теплоносителя рассчитаны при средней температуре теплоносителя в межтрубном пространстве Т2 , К, ср2 - удельная теплоемкость теплоносителя, Дж/(кгК); Fr2 =S2/(d 2 dr2) - модифицированное число Фруда, S - шаг витков змеевика, м, Гст2 - средняя температура на наружной стенке трубы змеевика. К, /? - длина канала межтрубного пространства, м; m - число рядов труб по глубине потока, є - угол наклона труб, измеренный по отношению к плоскости, нормальной к оси змеевика, (3 - угол между направлением потока и осью пучка, ° При вычислении

Nu2 = /^Re2,Pr2 j определяющая температура принимается равной средней между температурами теплоносителя Т2 и наружной стенки Тст2.

В конструктивном расчете определяется диаметр и высота корпуса аппарата. Длина трубы змеевика, м,

H=Fl(ndc), где dc = dx +5 - средний диаметр трубы, м; 5 - толщина стенки, м; d\ - внутренний диаметр трубы, м.

Число витков змеевика

#I = /,/(nD),

Где D - средний диаметр змеевика, м.

Шаг витков змеевика

S = (1,5...2,0)<іс.

Внутренний диаметр корпуса

DK=D + {3..A)dc. Высота корпуса, м,

И = И + Ик,

Где h — nS - высота змеевика, м; hK = = (ОЛ 5... 0,2) м - конструктивная добавка.

Гидравлический расчет. Расчет гидравлического сопротивления APj (Па) производится с целью определения затрат энергии на транспортировку теплоносителей в трубном и межтрубном пространствах аппарата по следующему уравнению:

ДPi=hX^L

Где Xj - коэффициент гидравлического сопротивления /-го канала; /,, dri - соответственно длина и гидравлический диаметр /-го канала, м; pi - плотность, кг/м3; - оптимальная скорость движения /-го теплоносителя, м/с.

Коэффициент гидравлического сопротивления трубного и межтрубного пространства

Определяется по критериальным уравнениям, характерным для каждой конструкции аппарата.

Прочностной расчет определяет исполнительные размеры элементов конструкции: толщину корпуса, крышки, днища и теплообменных элементов с учетом суммарных механических и тепловых нагрузок [29, 41].

Отечественной промышленностью выпускаются змеевиковые теплообменники с площадью поверхности теплопередачи до 150 м2.

4.1.3 ТЕПЛООБМЕННИКИ ТИПА «ТРУБА В ТРУБЕ»

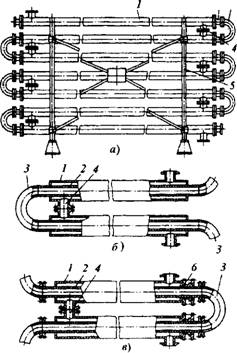

Эти аппараты используются главным образом для охлаждения или нагревания в системе жидкость - жидкость, когда расходы теплоносителей невелики и они не меняют своего агрегатного состояния. Иногда такие теплообменники применяют при высоком давлении для жидких и газообразных сред, например, в качестве конденсаторов в производстве метанола, аммиака и др.

По сравнению с кожухотрубчатыми теплообменники "труба в трубе" имеют меньшее гидравлическое сопротивление межтрубного пространства, более высокий коэффициент теплопередачи, отличаются простотой конструктивного оформления. Однако при равных теплообменных характеристиках они менее компактные и более металлоемкие.

|

2 3

Рис. 4.1.23. Однопоточные неразборные теплообменники "труба в трубе" |

Теплообменники "труба в трубе" классифицируют на разборные или неразборные, одно - и многопоточные.

Однопоточные неразборные теплообменники (рис. 4.1.23) состоят из отдельных звеньев, в каждый из которых входят наружная (или кожуховая) 1 и внутренняя (или теплообмен - ная) 2 трубы. Наружная труба 1 двумя приварными кольцами связана с внутренней трубой 2 в звено. Звенья в свою очередь собраны в вертикальный ряд и составляют теплообменную секцию. При этом внутренние трубы соединены между собой коленами 3 с помощью фланцев (рис. 4.1.23, а) или сваркой (рис. 4.1.23, б), а наружные - штуцерами 4 с помощью фланцев или сваркой. Звенья закреплены скобами на металлическом каркасе 5.

Неразборные теплообменники являются конструкцией жесткого типа, поэтому при разности температур труб более 70 °С их не используют. При большей разности температур, а также при необходимости механической очистки межтрубного пространства применяют теплообменники с компенсирующим устройст

вом на наружной трубе (рис. 4.1.23. в). В этом случае кольцевую щель между трубами с одной стороны наглухо заваривают, а с другой - уплотняют сальником 6.

В разборных конструкциях теплообменников типа "труба в трубе" обеспечивается компенсация деформаций теплообменных труб. На рис. 4.1.24 показан разборный многопоточный теплообменник типа "труба в трубе", напоминающий кожухотрубчатый теплообменник U-образного типа. Аппарат состоит из ко - жуховых труб 5, развальцованных в двух трубных решетках: средней 4 и правой 7. Внутри кожуховых труб размещены теплообменные трубы б, один конец которых жестко связан с левой трубной решеткой 2, а другой может перемещаться. Свободные концы теплообменных труб попарно соединены коленами 8 и закрыты крышкой 9. Для распределения потока теплоносителя по теплообменным трубам служит распределительная камера /, а для распределения теплоносителя в межтрубном пространстве - распределительная камера 3. Пластинами 11 кожуховые трубы жестко связаны с опорами 10.

Теплообменник имеет два хода по внутренним трубам и два по наружным. Узлы соединения теплообменных труб с трубной решеткой I и с коленами II уплотнены за счет прижима и деформации полушаровых ниппелей в конических гнездах.

Эти аппараты могут работать с загрязненными теплоносителями, так как внутреннюю поверхность теплообменных труб можно подвергать механической очистке. Поскольку возможность температурных удлинений кожуховых труб ввиду жесткого соединения их с опорами ограничена, разность температур труб до подачи теплоносителя и в процессе работы не должна превышать 150 °С.

Расчеты этих теплообменников аналогичны расчетам кожухотрубчатых аппаратов. Промышленные теплообменники имеют площадь поверхности теплообмена 1 ...250 м2.