ТВЕРДОФАЗНЫЕ РЕАКТОРЫ

Твердофазные реакторы - это устройства для проведения различных типов твердофазных реакций. Между гомофазными реакциями в растворах и газах, с одной стороны, и твердофазными реакциями - с другой, существуют фундаментальные различия. Первые, как правило, происходят в гомофазных системах и сводятся к химическим превращениям индивидуальных молекул, ионов или радикалов. Вторые всегда совершаются в гетерофазных системах, так как реагенты и продукты образуют самостоятельные фазы, состоящие из очень большого числа структурно упорядоченных частиц, которыми могут быть те же молекулы, ионы или радикалы. Для газо - и жидкофазных реакций характерно образование сравнительно небольшого набора промежуточных продуктов, тогда как любая твердофазная реакция совершается в виде существенно большего набора промежуточных состояний, энергетически мало отличающихся одно от другого [22].

Эти различия в определенной мере обусловлены числом частиц, участвующих в элементарном химическом акте. В первом случае это число строго ограничено, тогда как во втором оно велико вследствие сильного кооперативного взаимодействия атомов, ионов или молекул, образующих фазы реагентов и продуктов. Иначе говоря, в газо - и жидкофазных системах (во всяком случае при интенсивном перемешивании) молекулярные участники химического превращения ведут себя независимо от поведения одноименных частиц, тогда как в твердофазных системах поведение атомов, молекул или ионов каждого реагента или продукта определяется не только их химиче - сними пристрастиями (как в первом случае), но и энергетикой связи с другими частицами в пределах твердых фаз - реагентов.

Другой характерной особенностью твердофазных реакций является их топохимиче - ский характер, т. е. локализация реакционной зоны на поверхности раздела фаз реагентов и продуктов. Ничего подобного не существует в газо - и жидкофазных системах, в которых при интенсивном перемешивании эффективные столкновения реагентов могут происходить в любой точке пространства, физически занимаемого системой, т. е. реакционная зона ограничена только объемом самой системы.

Важнейшие типы твердофазных реакций можно выразить уравнениями

R{ = R2; (6.3.1)

/?! + R2 = Яз; (6.3.2)

R{ + R2 = R3 + Ra , (6.3.3)

Где Rt - твердофазный реагент или продукт.

Типичным примером реакций типа (6.3.1) являются полиморфные превращения простых и сложных веществ, широко используемые при создании неорганических материалов. Так, полиморфное превращение железа явилось основой для создания новых ферросплавов, а структурные изменения углерода при сверхвысоких давлениях привели к возможности получения синтетических алмазов.

Независимо от характера структурных изменений, сопутствующих твердофазным превращениям, различают две разновидности превращений: энантиотропные и монотроп - ные. Энантиотропными называют обратимые превращения одной полиморфной модификации в другую при определенном давлении и температуре. Если полиморфное превращение необратимо и одна из модификаций термодинамически нестабильна в любом температурном интервале, то такое превращение называют монотропным.

Примерами монотропных превращений могут служить переходы у-модификаций оксида алюминия и железа, имеющих высокодефектную структуру, в а-модификацию типа корунда или алмаза в графит. Превращение белого олова в серое - типичный пример энан - тиотропного превращения. Разумеется, что монотропные модификации всегда метаста - бильны, т. е. термодинамически неустойчивы, но кинетически могут (алмаз) существовать неопределенно долго. Температура монотропных превращений не является константой и зависит от способа получения метастабильных модификаций и обусловленных им дефектов предыстории, включая примеси.

Реакции типа (6.3.2) широко используются для синтеза многочисленных функциональных материалов, т. е. материалов со специфическими магнитными, электрическими, оптическими, теплофизическими свойствами. Типичным примером может служить синтез ферритов - магнитных диэлектриков.

Большое техническое значение имеют и твердофазные реакции, обратные реакции типа (6.3.2) и связанные с распадом твердых растворов, синтезированных при высоких температурах, а затем отжигаемых при умеренных температурах нагрева. Именно такой распад ответствен за значительное увеличение магнитной энергии сплавов типа Al-Fe-Ni-Co и высокие токонесущие параметры многих высокотемпературных сверхпроводников [6].

Наконец, реакции типа (6.3.3) оказываются исключительно важными при эксплуатации композитов или гетероструктур. В первом случае речь идет о взаимодействии матрицы и наполнителя, а во втором - о взаимодействии пленки с подложкой, на которую эта пленка наносится специальными методами (например, плазменным или лазерным напылением). В обоих случаях реакция типа (6.3.3) нежелательна, и ее пытаются избежать, используя разнообразные методы, основанные на правильном выборе «партнеров» или условий эксплуатации.

Активность твердофазных реагентов зависит не только от их химической и фазовой индивидуальности, но и от состояния кристаллической решетки, обусловленного, в частности, способом приготовления или обработки реагентов. В настоящее время не вызывает сомнений, что эти различия в состоянии кристаллической решетки связаны с образованием в ней различных видов дефектов, которые следует тщательно контролировать, чтобы оптимально осуществить твердофазный процесс.

Рассмотренные примеры твердофазных реакций составляют лишь небольшую часть процессов, используемых в настоящее время для получения конструкционных и функциональных материалов. Вместе с тем они позволяют понять характер трудностей, которые следует преодолевать всякий раз, когда возникает задача получения нового твердофазного материала со структурно-чувствительными свойствами. Можно с определенностью утверждать, что потребность в таких материалах непрерывно возрастает.

По составу твердофазные материалы достаточно разнообразны и могут быть объединены в группы, естественно, не исчерпывающие всю их полноту: 1) оксиды, сложные оксиды;

нитриды, карбиды, силициды, бориды;

халькогениды, галогениды; 4) Si, Ge и другие элементы; 5) интерметалл иды; 6) смешанные материалы.

Состояние используемых материалов также может быть различным: керамика, монокристаллы, тонкие пленки, толстопленочные покрытия, обладающие промежуточными свойствами между собственно пленками и объемными образованиями. С точки зрения функциональных свойств, которыми обладают материалы, и их назначения также может быть предложена классификация:

Конструкционные (термостойкие, механически прочные, износостойкие);

Электрические (полупроводники, диэлектрики, пьезо - и сигнетоэлектрики);

Оптические (прозрачные в различных областях спектра, люминисцентные, электро - хромные);

Магнитные (магнитомягкие, магнитоже - сткие, ППТ и др);

Катализаторы (С02 - лазеры и др.); пористые (адсорбенты, тепловые трубы). Большинство твердофазных реакций, в частности синтез тугоплавких неорганических соединений, обычно проводят в конденсированной фазе в печах различных типов. Взаимодействие исходных компонентов в таких условиях связано с определенными трудностями макрокинетического характера, так как реагенты в процессе реакции разделяются пленкой продукта, обладающей при этих температурах большим диффузионным сопротивлением.

С одной стороны, выбор температуры и продолжительности проведения обжига обусловлен необходимостью достаточно полного синтеза целевого продукта, а с другой, - нужно по возможности не допустить его значительного спекания на этой стадии.

Образование тугоплавких соединений в большинстве случаев можно отнести к категории реакций горения, которые, как известно, обладают рядом замечательных особенностей. Одна из них - возможность протекания реакции в узкой зоне, перемещающейся по веществу за счет теплопередачи после локального инициирования реакции в ненагретой смеси. Эта реакция получила название «самораспространяющегося высокотемпературного синтеза» (СВС).

Конструкции твердотельных реакторов. Для проведения простого твердофазного синтеза и большинства СВС-процессов применяют камерные печи периодического действия, туннельные и вращающиеся печи непрерывного действия. В качестве нагревательных элементов используются металлические сплавы высокого сопротивления, карбид-кремниевые, дисилицидмолибденовые и др. нагреватели.

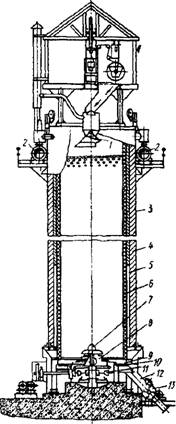

В настоящее время находят широкое применение в качестве твердофазных реакторов аппараты шахтного типа. Шахтная печь для производства кальцинированной соды представляет собой шахту цилиндрической формы с внутренним диаметром 4,5 м и высотой до 17 м (рис. 6.3.1). Шахта выложена из обыкновенного кирпича и футерована огнеупорным кирпичом.

|

Рис. 6.3.1. Шахтная печь с вращающимся подом: 1 - загрузочное устройство; 2 - труба для выхода газов, 3 - цилиндрическая шахта; 4 - стальной кожух, 5 - теплоизоляция; б - огнеупорный слой; 7 - колпак; 8 - вращающийся под; 9 - неподвижный стол; 10 - конвейер; 11 - понижающая передача; 12 - течка; 13 - лопастной питатель |

Для синтеза кроме конвективного тепло - подвода также могут использоваться другие виды энергетического воздействия: индукционный нагрев, радиационно-термический синтез, лазерный, электродуговой и др.

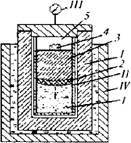

СВС-процессы часто осуществляют в бомбах постоянного давления (рис. 6.3.2) и в криогенных герметических реакторах (рис. 6.3.3).

Для ускорения твердофазных реакций используют физические методы, среди которых в последнее время выдвинулся на передний план метод механической активации, заключающийся в проведении твердофазных реакций в измельчительных аппаратах различного типа [1, 23]. В процессе совместной механической обработки твердых смесей происходят измельчение и пластическая деформация веществ. Прч этом ускоряются процессы массопереноса и происходит эффективное смешивание компонентов, что и обеспечивает ускорение химического взаимодействия между твердыми реагентами.

Имеются различные варианты применения метода механической активации для ускорения твердофазных реакций. По одному из них твердофазная реакция происходит непосредственно в момент механической обработки (механохимическая реакция), а по другому - проводится предварительная механическая активация исходных компонентов или их смесей перед термической обработкой. Возможен и вариант проведения твердофазных реакций путем механической обработки при повышенной температуре (механотермические реакции). Указанное деление реакций на три типа в какой-то степени условно по той причине, что и при обычной механической обработке смесей в местах соударений могут генерироваться локальные импульсные температуры и давления.

Другой механохимический процесс - механическое легирование является уникальным процессом производства соединений разнородных составляющих в форме порошка. Этот процесс заключается в смешивании элементов или основных составляющих сплавов (лигатур) в форме порошка, а также, при необходимости, с требуемой дисперсной фазой при использовании специальных высокоэнергетических шаровых механореакторов. Продуктом процесса является композиционный порошок, состоящий из однородной гомогенной смеси всех компонентов.

Аппараты для механической активации, называемые также механореакторы или трибо - реакторы, представлены различными видами шаровых, центробежных, дисковых, роликовых и других мельниц [4, 16].

|

Dt Где Ем - поглощаемая энергия; деформирования материала; X - |

Расчет механохимических процессов. Поскольку процесс механоактивации твердых тел связан с изменением их структуры и накоплением внутренней энергии, то одна из математических моделей поглощения подводимой к телу энергии (процесс считается диссипатив - ным) может быть представлена в виде

DE,

(6.3.4)

Уг - скорость

Коэффициент пропорциональности, учитывающий способность вещества поглощать подведенную энергию.

V

IV

Г'

Рис. 6.3.2. Схема бомбы постоянного давления:

|

Рис. 6.3.3. Схема криогенного реактора: 1 - корпус; II - стакан; III - манометр: IV - сосуд Дьюара; 1 - смесь металл - жидкий азот; 2 - зона превращения; 3 - продукт горения (нитрид); 4 - воспламенитель; 5 - избыточный азот |

1 - корпус; II - смотровое окно; III - манометр; IV- образец; V - фоторегистратор скорости горения; I - воспламенитель; 2 - продукт горения; 3 - зона реакции при горении; 4 - несгоревшая часть образца; 5 - объем с аргоном (или азотом)

го в объеме Упк ', S - площадь межфазной поверхности.

|

Коэффициент пропорциональности RtW"*572 (KTf |

|

(6.3.5) |

Если газ находится в жидкости в виде пузырей диаметром 5П, то £уд и 8Г связаны между собой соотношением

Где К$ - адиабатический модуль сжатия; CQ - скорость света в вакууме; h - постоянная Планка; к - постоянная Больцмана; Т - абсолютная температура.

Кинетика релаксации активного состояния материала описывается выражением

= - const £„.

Dt

Решение уравнения (6.3.6) записывается в Еы =£м0ехр(-//в), (6.3.7)

Где Ем о - начальное содержание энергии в

Теле; 9 - константа, зависящая от свойств материала и по физическому смыслу представляющая собой время, за которое содержание энергии в теле уменьшается в е раз.

В математических моделях комбинированных процессов, в которых механически активированная гетерогенная химическая реакция протекает с большим тепловым эффектом; механоактивационные эффекты учитываются в виде внутренних источников теплоты (так как часть подведенной к системе механической энергии трансформируется в теплоту), понижающих температуру начала реакции и энергию активации химической реакции.