СУШИЛЬНЫЕ ЛЕНТОЧНЫЕ И ВАЛЫДЕЛЕНТОЧНЫЕ АППАРАТЫ

|

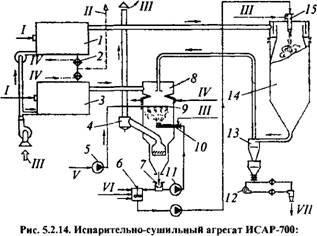

1,3- теплогенераторы; 2 - подогреватель технической воды, 4 - сепаратор; 5,11 - насосы; 6 - эмульгатор; 7 - бак; 8 - испарительная камера; 9, 10, 15 - распылители; 12 - система охлаждения порошка; 13 - циклон; 14 - сушильная камера; 1 - жидкое топливо; 11 - дымовые газы; III - воздух; IV - вода; V - исходные растворы; VI - компоненты; VII - порошок |

Ленточные сушильные аппараты (конвейерные) применяют для сушки сыпучих (зернистых, гранулированных, кусковых, волокнистых), а также штучных материалов. В частности, их используют для сушки полупродуктов и красителей, химикатов-добавок к полимерным материалам, синтетического каучука и многих других продуктов. Отличительной их особенностью является наличие одного или нескольких ленточных конвейеров, расположенных внутри металлического корпуса прямоугольного сечения. Высушиваемый матери

ал располагается на ленте в виде слоя толщиной до 100 мм и перемещается ею от одной торцовой части сушилки к другой. При наличии нескольких лент, которые размещаются по высоте сушилки в несколько ярусов, происходит пересыпание материала с ленты на ленту, что способствует более равномерный его сушке.

Ленточные сушилки работают в непрерывном режиме, в качестве сушильного агента в них используется воздух или дымовые газы, которые движутся по отношению к высушиваемому материалу прямотоком, противотоком или перекрестным током. Часто используется рециркуляция газа и его промежуточный подогрев. Для интенсификации процесса тепло-, массообмена сушильный агент, как правило, продувают через слой высушиваемого дисперсного материала, находящегося на ленте. Для этого ленты выполняют в виде металлической плетеной сетки, пластинчатой ленты с отверстиями или в виде отдельных прямоугольной формы лотков с сетчатыми днищами.

В од но ленточных сушилках рабочая камера часто представляет собой ряд последовательно соединенных между собой секций, в каждую из которых встроен калорифер и вентилятор, обеспечивающий продувку слоя сушильным агентом, при этом через все секции проходит один ленточный конвейер. Такая конструкция сушилки позволяет дифференцированно задавать температурный, скоростной и влажностный режимы процесса по длине ленты.

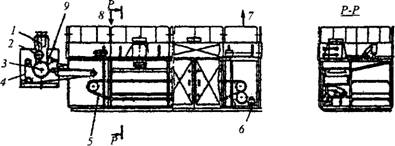

На рис. 5.2.15 показана одноленточная трехсекционная сушилка СЛ-1200-3, внутри металлического корпуса 1 которой расположены бесконечная лента 3, рециркуляционный радиальный вентилятор 4 и паровой калорифер 5. Штуцеры б предназначены для присоединения воздуховодов, через которые с помощью внешнего вентилятора организуется общий воздухообмен в сушилке. Рециркуляционный вентилятор 4 осуществляет многократную продувку через слой материала сушильного агента с его промежуточным подогревом в калорифере 5.

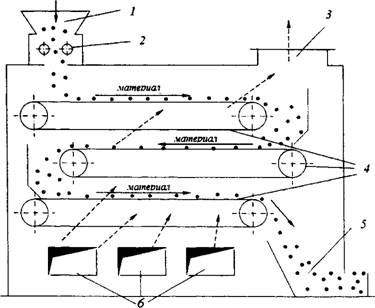

В трехленточной сушилке (рис. 5.2.16) сушильный агент (топочные газы или подогретый в калорифере или теплогенераторе воздух) подается в нижнюю часть сушилки 6, проходит снизу вверх через ленты 4 с расположенным на них материалом и удаляется через штуцер в верхней части аппарата.

Между лентами многоленточных сушилок обычно устанавливают калориферы для промежуточного подогрева сушильного агента. Промежуточный подогрев теплоносителя позволяет подвести необходимое для сушки количество теплоты при более низкой его температуре. Это обеспечивает более мягкий режим сушки, что важно для термолабильных материалов, которые очень часто сушат именно в ленточных сушилках.

Скорость движения лент в ленточных сушилках варьируется в достаточно широких пределах 0,004...0,9 м/с, чем достигается необходимое время пребывания того или иного материала в аппарате. Удельный влагосъем в ленточных сушилках составляет 4...60 кг/(м2 ч), удельный расход пара 1,7...2 кг/(кг испаренной влаги), удельный расход воздуха 20...30 кг/(кг испаренной влаги).

Вальцеленточные сушильные аппараты применяют для сушки пастообразных материалов. Они представляют собой технологическую связку вальцовой формующей и ленточной сушилок. В первой из них происходит предварительная подсушка и формование пастообразного продукта, во второй - досушка продукта до требуемой влажности.

|

А &—га „АГ ft |

|

А-А |

|

Рис. 5.2.15. Одноленточная трехсекционная сушилка СЛ-1200- 3: 1 - корпус; 2 - разравнивающий ролик; 3 - лента; 4 - циркуляционный радиальный вентилятор; 5 - паровой калорифер; б - штуцеры для подсоединения воздуховодов |

|

Рис. 5.2.16. Схема трехленточной сушилки: /-сушильный агент; II - выход материала |

|

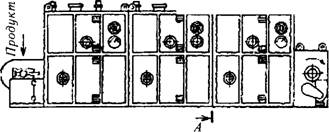

Рис. 5.2.17. Вальцеленточная сушилка BJI 0,6-1,2: 1 - устройство для загрузки пасты; 2 - прижимной валик; 3 - сушильный валец; 4 - транспортерная лента; 5 - лента ленточной сушилки; 6 - выход материала; 7 - выход воздуха; 8 - вход воздуха; 9 - гребенчатый нож |

В вальцеленточной сушилке ВЛ 0,6-1,2. Поступающая из загрузочного устройства 1 паста прижимным валиком 2 вмазывается в трапециевидные канавки вальца 3, обогреваемого изнутри паром (рис. 5.2.17). При вращении вальца 3 происходит контактная подсушка материала до влажности 8... 10 %. Подсушенный до такой влажности материал имеет достаточную механическую прочность для сохранения своей формы, он снимается гребенчатым ножом 6, полученные брикеты по конвейерной ленте 4 поступают на ленту 5 ленточной сушилки, в которой происходит окончательная досушка материала.

Диаметр вальца вальцеленточных сушилок 500... 1500 мм, глубина канавок в них 12 мм, расстояние между канавками составляет 6... 10 мм. Для обогрева вальца используется пар давлением до 1 МПа. Удельный расход теплоты в вальцеленточных сушилках составляет 6...7 МДж/(кг испаренной влаги).

Расчет ленточных и вальцеленточных сушилок. При известной производительности

Ленточной сушилки по влажному материалу GH

Из уравнения расхода твердой фазы в сушилке определяют высоту слоя материала на ленте /г, задаваясь шириной ленты Ъ, скоростью ее движения vn и отслеживая выполнение ограничения h < 0,1 м:

H =---------------------------- —,

Рн Ьол

Где рн - насыпная плотность влажного материала на ленте.

Рабочую длину ленты / находят из кинетического расчета.

Особенность сушки материала в ленточной сушилке - перекрестное движение фаз, следствием которого является изменение параметров теплоносителя как по длине ленты, так и по высоте слоя. В литературных источниках приводятся различные методики расчета кинетики сушки материала применительно к ленточным сушилкам. В основе их лежит использование либо опытной кривой сушки единичной гранулы при значениях параметров теплоносителя на входе в слой, либо приближенного уравнения сушки, например на основе следующей зависимости для скорости сушки:

= K(u-up), сти насыпки, м2/(м3 слоя); Сс, Сс м т - концентрация пара соответственно в ядре потока сушильного агента и вблизи поверхности материала, определяемая по температуре мокрого термометра, кг/м3.

2. По уравнению

(Ин-Икр)Рн

(5.2.6)

/'РсАС^

(рн - насыпная плотность материала; m - номер элементарного слоя; / - номер концентрационной зоны по длине ленты) находят время сушки первого слоя до критического влагосо -

Держания икр и соответствующие этому времени влагосодержания последующих слоев.

3. Рассчитывают позонно кривую сушки первого слоя при значениях параметров теплоносителя на входе в слой. Для каждой зоны получают среднюю концентрацию пара в воздухе на выходе из первого слоя по следующему уравнению, полученному при условии аппроксимации кривой сушки этого элементарного слоя на

|

_ с |

Интервале влагосодержаний (ї7н п мк,) прямой линией (аналогичный прием используется и при расчете последующих слоев)

(к)_лЧн) , ~£Сл )Р0 (—

Где w, Мр - фактическое локальное и равновесное влагосодержание материала, кг/(кг сухого материала); т - время; К - коэффициент сушки, с-1.

Рассмотрим методические приемы расчета кинетики сушки гранулированного материала в ленточной сушилке на основе методов, изложенных в [55].

Послойный расчет. 1. Слой материала разбивают на ряд элементарных слоев (четыре - пять) и для периода постоянной скорости сушки определяют движущую силу процесса мас - соотдачи на выходе из каждого слоя [55]:

ДСс = А С*н) ехр(-х/'Рсг;с), (5.2.5)

|

ДС |

Где АСс - движущая сила процесса по газовой фазе на расстоянии х от входа теплоносителя;

(н)

- то же, на входе в слои; vc - скорость

Сушильного агента в свободном сечении перед слоем, м/с; /' - удельная площадь поверхно(5.2.7)

Из уравнения теплового баланса или при помощи Н d - диаграммы влажного воздуха - опре - (к)

Деляют температуру tc соответствующую ^(к)

Величине С с і •

Рассчитывают время сушки второго слоя до критического влагосодержания и соответствующие этому времени влагосодержания последующих слоев.

Осуществляют позонный расчет кривой сушки второго слоя в периоде падающей скорости сушки. Для каждой зоны определяют среднюю концентрацию пара в сушильном

Агенте на выходе из слоя а затем темпе

Ратуру t^fi - Переходят к третьему слою и т. д.

(Верхние индексы "н" и "к" означают соответственно начальное и конечное по ходу газа сечение слоя).

Расчет при усредненных параметрах теплоносителя. Он заключается в том, что рассчитывают кинетику сушки сразу всего слоя

Материала по высоте й = /(т) (й - среднее по высоте слоя влагосодержание материала на данном участке ленты) зональным методом при средних по высоте слоя параметрах теплоносителя. Такой расчет тем точнее, чем больше скорость сушильного агента, увеличение которой приводит к выравниванию параметров сушильного агента по толщине слоя. Поскольку последние зависят от интенсивности сушки, которая в свою очередь определяется параметрами сушильного агента, задача является кинетически неопределимой и расчет приходится вести методом итераций (обычно достаточно двух приближений) в такой последовательности.

Весь диапазон изменения влажности слоя разбивают на ряд концентрационных зон йн і~йк j, при этом первая зона соответствует первому периоду сушки.

|

(к) с 1 |

|

АСР |

По уравнению (5.2.5) определяют движущую силу процесса по газовой фазе на выходе из слоя для первой зоны, а затем - среднюю движущую силу процесса в слое

АС^-АС,

(5.2.8)

Дг(н)

|

АС |

In с1

(к) СІ

Находят продолжительность первого периода сушки всего слоя по уравнению

(н)

(5.2.6), в котором величину ДС с заменяют

На ACcj, определяемую по (5.2.8).

Принимают в первом приближении ориентировочно среднюю концентрацию пара на выходе из слоя во второй концентрационной

Зоне такой же, как в первой зоне

И устанавливают среднюю концентрацию пара в слое

(5.2.9)

ДГ(н)

ІП--Й -

(к) с2

По уравнению баланса или диаграмме состояния при Сс2 и Н = const находят /сj - 5. Используя соответствующий метод расчета кинетики сушки, находят продолжительность сушки материала во второй зоне І2- По уравнению (5.2.7) уточняют среднюю для второй зоны концентрацию пара на выходе из слоя

И величины Сс2 и

6 Находя г концентрацию пара на выходе из слоя в конце второй зоны по среднему арифметическом) соотношению

|

(к) С. н 2' |

|

С. |

|

С. к 2 |

|

™сй>2=С: |

|

W С. НІ |

|

С |

|

С. кі |

.(к)

С2 С<

С^ (нижние ин

Дексы "н" и "к" - начало и конец второй зоны).

Переходят к третьей зоне, для которой устанавливают вначале ориентировочно среднюю концентрацию пара на выходе из слоя пропорционально изменению влажности материала в третьей и второй зонах:

Мк) _Мк) Аг/з мк) Мк) сЗ ~~ с к2 = \сс2 сс. к2

Aui V 1

Мк)

Где С - концентрация пара на выходе

.-(к)

Из слоя в конце второй зоны: С^ =

ІМ") , ^(к) \ А

= н2 с к2 )/2 ~ средняя концентрация

Пара на выходе из слоя во второй зоне.

Затем по уравнению (5.2.9) определяют

Сс2, а затем все остальные величины.

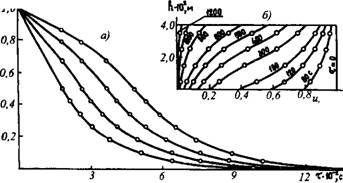

На рис. 5.2.18 показаны кривые распределения влагосодержания и сушки элементарных слоев и поле влагосодержаний всего слоя, рассчитанные по первому методическому приему на основе решений системы уравнений массо - и теплопереноса для процесса сушки гранулированного альтакса в ленточной сушилке [55].

Оба приема расчета кинетики сушки тонкого продуваемого слоя обеспечивают приемлемую для практики точность. Послойный расчет хотя и более трудоемок, но позволяет получить распределение влажности по толщине материала, что в ряде случаев представляет интерес. Интегральный метод расчета кинетики сушки всего слоя применим при невысоких слоях (h < 0,05 м).

При известном времени сушки т (с) рабочую длину ленты находят по соотношению l = vn т.

Технологический расчет вальцовой части вальцеленточной сушилки может быть выполнен на основе следующих уравнений: уравнения расхода по твердой фазе

GH = 0,5m/coDBpM =0,5 mf

(5.2.10)

Уравнения кинетики сушки

- соответственно начальное и ко -

H. B' икъ

Нечное влагосодержание материала на вальце, кг/(кг сухого материала); 7VB - скорость сушки материала на вальце, с-1; Vq - окружная скорость вальца, м/с.

|

W, |

|

Кг/кг т. ф. |

|

Кг/кг т. ф. |

|

Рис. 5.2.18. Кривые сушки элементарных слоев (а) и распределения влагосодержания по высоте слоя (б) |

|

(h = 0,04 м, f " = 100 °С; Vc = 0,85 м/с): точки - эксперимент, линии - расчет |

Из совместного рассмотрения уравнений (5.2.10) - (5.2.13) получим следующие расчетные соотношения:

|

Тн = ■ |

|

(5.2.12) |

(5.2.11)

Nn

Уравнения, связывающего рабочую длину канавки /, заполненной пастой со временем пребывания материала на вальце тв:

I = v0Tb-9

Уравнения, связывающего рабочую длину / с углом а рабочего сектора вальца (рад),

7ПВ [4]

|

А. |

(5.2.15)

Nmnf pN

Расчет по уравнениям (5.2.11), (5.2.14), (5.2.15) проводят в такой последовательности.

Задают значения начального ин в и

Конечного ик в влагосодержания материала на вальце, по уравнениям кинетики кондуктивной сушки [32] или по опытным данным определяют скорость сушки материала на вальце N (с-1) и по уравнению (5.2.11) рассчитывают время

Сушки тв.

Исходя из конструктивных соображений, задают угол рабочего сектора вальца а (рад) и по уравнению (5.2.14) находят частоту вращения вальца п мин-1;

Задают геометрические размеры рифления вальца а, в, /гк, длину вальца Ьъ (м),

выбирают шаг между канавками /к и определяют число канавок на вальце:

4. Находят площадь сечения одной канавки /(м2) и по уравнению (5.2.15) определяют диаметр вальца DB (м).

При необходимости изменить число оборотов или диаметр вальца варьируют параметрами а, LB, /к, а, в, hK, wKB, а также температурным режимом сушки, влияющим на ее скорость.