ПРЕССОВОЕ ОБОРУДОВАНИЕ ДЛЯ ПРОИЗВОДСТВА ИЗДЕЛИЙ ИЗ ТЕРМОРЕАКТИВНЫХ ПОЛИМЕРНЫХ МАТЕРИАЛОВ

Производим и продаем электроприводы ЭТУ, ЭПУ для двигателей постоянного тока, тел./email +38 050 4571330 / rashid@msd.com.ua

Прессование - старейший способ переработки пластмасс в изделия разнообразной формы, размеров и назначения.

Способы прессования, применяемые в промышленности, отличаются способами нагрева материала, его ввода в форму и последующего формования: прямое (компрессионное), литьевое (трансферное) и непрерывное профильное (штранг-прессование).

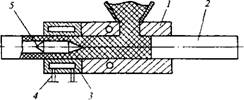

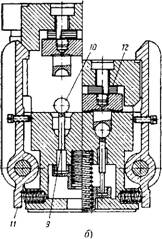

В процессе прямого (компрессионного) прессования (рис. 7.2.1, а) подготовленный к прессованию материал 2 (пресс-порошок) дозируется и поступает в матрицу пресс-формы З, в которой осуществляется процесс формования изделия 5, после чего изделие удаляется из матрицы выталкивателем 4. Литьевое (трансферное) прессование (рис. 7.2.1, 6) отличается от прямого тем, что расплавленный в загрузочной камере пресс-материал 1 под действием давления, передаваемого пуансоном 2, через литниковые каналы 3 поступает в предварительно сомкнутую форму, где он отверждается в изделие 4.

Непрерывное профильное прессование, или штранг-прессование, применяется для получения профильных погонажных изделий

|

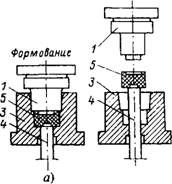

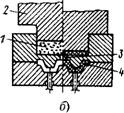

Рис. 7.2.2. Схемы процесса непрерывного профильного прессования: 1 - инжекционный цилиндр; 2 - плунжер; 3 - мундштук; 4 - система обогрева; 5 - торпеда |

Постоянного сечения выдавливанием расплава пресс-материала плунжером 2 через формующий инструмент, образованный мундштуком 3 и торпедой 5 (рис. 7.2.2). Привод плунжера 2 обеспечивает его возвратно-поступательное движение. Прогрев материала происходит при помощи системы обогрева 4 и за счет сдвиговых деформаций при его выдавливании.

Прессование слоистых пластиков, представляющих собой композиционные материалы и состоящих из наполнителя и связующего, чаще всего термореактивных смол, осуществляется на многоэтажных гидравлических прессах. В результате получают пластики различные по толщине: текстолит, стеклотекстолит, асботекстолит, гетинакс, декоративный слоистый пластик, древесный слоистый пластик [46].

Конструкции прессового оборудования. Прессы - машины статического действия, предназначенные для формования изделий из пресс-материалов путем приложения давления [3]. Разнообразные современные конструкции прессового оборудования могут быть классифицированы по ряду признаков. Наиболее

Выталкибание

|

Рис. 7.2.1. Схемы способов прессования: А - прямого; У - пуансон; 2 - пресс-материал; 3 - матрица; 4 - выталкиватель; 5 - изделие; б - литьевого с верхней загрузочной камерой; 1 - пресс-материал; 2 - пуансон; 3 - литниковый канал; 4 - изделие |

|

Заполнение |

|

До смы- После кания, смыкания |

Важной представляется классификация по виду привода: прессы с механическим, гидромеханическим и гидравлическим приводом.

Прессы с механическим приводом могут быть винтовые, кривошипные, рычажные, ротационные и др. Прессы с гидромеханическим приводом совмещают в конструкции пресса механическую систему (например, рычажную) с гидравлическим цилиндром, что позволяет развивать значительные скорости предварительного смыкания пресс-инструмента, а при осуществлении собственно прессования создавать высокое давление, однако при переработке полимеров данный вид прессов применяется крайне редко.

|

22 - 10358 |

Наиболее распространенным прессовым оборудованием являются прессы с гидравлическим приводом, которые обладают значительными преимуществами перед другими пресса

|

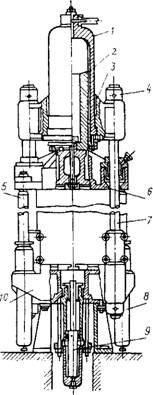

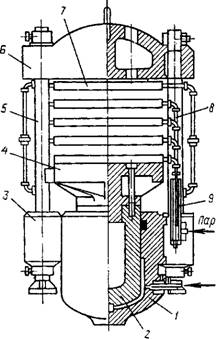

Рис. 7.2.3. Гидравлический колонный пресс с верхним расположением рабочего цилиндра: 1 - рабочий гидроцилиндр; 2 - плунжер; 3 - верхняя неподвижная поперечина (архитрав); 4 - гайка; 5 - шток возвратного цилиндра; 6 - подвижная плита, 7 - колонна; 8 - возвратный цилиндр; 9 - гидроцилиндр выталкивателя; 10 - нижняя неподвижная плита (стол) |

Ми. В гидравлическом колонном прессе с верхним расположением рабочего цилиндра (рис. 7.2.3) рабочая жидкость (эмульсия или масло)

|

Рг• |

Поступает под давлением рг в гидроцилиндр 7, в результате этого плунжер 2 диаметром D\ Перемещается вниз вместе с соединенной с ним подвижной плитой 6 под действием номинальной силы прессования

71 D\

(7.2.1)

Сила прессования - один из основных параметров пресса.

Гидравлический пресс, как правило, включает следующие основные механизмы и детали: станину, систему цилиндров (рабочий, возвратный, выталкивающий) с плунжерами или поршнями, подвижные и неподвижные поперечины, гидроагрегат, состоящий из насосов, трубопроводов и распределителей потока жидкости.

По направлению действующей силы прессования гидравлические прессы подразделяют на вертикальные, горизонтальные и угловые. В зависимости от конструкции станины прессы бывают колонные, рамные и челюстные.

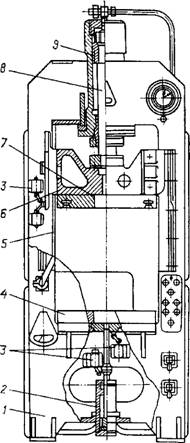

Колонные прессы обеспечивают хороший доступ к пресс-форме, однако имеют значительные габаритные размеры и металлоемкость. а также малую жесткость. Эти недостатки отсутствуют в прессах рамной конструкции (рис. 7.2.4). В верхней части рамы 1 жестко закреплен рабочий гидроцилиндр 9 с дифференциальным поршнем 8 двойного действия. Плита 7 движется по направляющим 5 под действием соединенного с ним поршня 8. В нижней части рамы расположен стол 4 и выталкиватель 2. Для ограничения хода ползуна б и штока выталкивателя 2 служат выключатели 3.

Достоинством пресса с нижним расположением рабочего цилиндра является его устойчивость (так как центр тяжесги расположен достаточно низко), небольшие габаритные размеры, возможность применения съемных форм с большой силой прессования. Прессование слоистых пластиков проводят на этажных прессах колонной конструкции с нижним расположением рабочего гидроцилиндра 1 (рис. 7.2.5).

Основные параметры гидравлических прессов для пластмасс, регламентированные ГОСТ 8200, приведены в табл. 7.2.1.

Основные механизмы и детали пресса.

Основные элементы гидравлического пресса - станина (рамная или колонная), главные (рабочие), возвратные и выталкивающие цилиндры, плунжеры, подвижные и неподвижные плиты подвержены силовому воздействию и основному силовому фактору, которым является сила прессования Рн.

|

Рис. 7.2.4. Гидравлический пресс рамной конструкции с верхним расположением рабочего цилиндра: 1 - рама; 2 - выталкиватель; 3 - конечные выключатели; 4 - стол; 5 - направляющие; 6 - ползун; 7 - плита; 8 - поршень рабочего гидроцилиндра; 9 - рабочий гидроцилиндр |

Станина пресса должна быть достаточно прочной и жесткой, чтобы обеспечить требуемую точность взаимного расположения механизмов пресса и относительного положения инструмента и обрабатываемого объекта при динамических нагрузках. Расчет станины пресса изложен в [3, 24, 30].

Р{=\,2Рн/п,

Где п - число колонн.

Участок колонны между нижней и верхней плитами в связи с деформацией плит и эксцентричным их нагружением работает не только на растяжение, но и на изгиб. Кроме того, на колонны действуют пульсирующие нагрузки, поэтому выполняется расчет и на их усталость [24]. Колонны обычно изготовляют из стали Ст5 или низколегированных сталей. При этом коэффициент запаса прочности принимают равным 2,0...2,2.

|

(7.2.2) |

|

'Масло |

|

Рис. 7.2.5. Схема колонного четырехэтажного пресса с нижним расположением рабочего цилиндра: 1 - рабочий гидроцилиндр; 2 - плунжер; 3 - станина; 4 - подвижный стол; 5 - колонна; 6- архитрав; 7 - обогревающие плиты; 8 - узел обогрева; 9 - распределитель пара |

|

Колонны, связывая верхнюю и нижнюю плиты в жесткую раму, воспринимают все силы, развиваемые прессом, и одновременно служат направляющими для подвижной плиты пресса. Сила с учетом предварительной затяжки гаек колонн пресса в процессе монтажа |

Резьбу на колоннах обычно выполняют упорной и рассчитывают на смятие и на изгиб

|

Параметры |

Значения параметров |

|||||||||

|

Номинальная сила прессования Рн, кН |

100 |

160 |

250 |

400 |

630 |

1000 |

1600 |

2500 |

4000 |

6300 |

|

Ход ползуна 5П, мм |

320 |

320 |

450 |

450 |

450 |

560 |

630 |

710 |

800 |

|

|

Наибольшее расстояние между столом и ползуном //, мм |

500 |

500 |

710 |

710 |

800 |

900 |

1000 |

1250 |

1400 |

1600 |

|

Размеры стола, мм: длина L Ширина В |

320 250 |

320 250 |

560 500 |

560 500 |

630 560 |

710 630 |

800 710 |

1120 1000 |

1250 1120 |

1400 1250 |

|

Номинальная сила нижнего выталкивателя, кН, не менее |

20 |

31,5 |

50 |

80 |

125 |

200 |

315 |

500 |

630 |

1000 |

|

Ход нижнего выталкивателя, мм |

100 |

100 |

160 |

160 |

160 |

200 |

250 |

360 |

360 |

450 |

|

Скорость холостого хода ползуна, мм/с, не менее: вниз вверх |

100 100 |

100 100 |

200 70 |

200 70 |

200 70 |

200 70 |

200. 70 |

200 60 |

100 50 |

100 40 |

|

Скорость рабочего хода ползуна регулируемая, мм/с: наибольшая наименьшая |

10 2 |

10 2 |

50 1 |

50 1 |

50 1 |

50 1 |

50 1 |

50 1 |

4 |

2,5 |

|

Скорость рабочего хода нижнего выталкивателя регулируемая, мм/с: наибольшая наименьшая |

- |

- |

100 5 |

100 5 |

100 5 |

100 5 |

100 5 |

100 5 |

100 5 |

15 |

|

Удельная материалоемкость (без средств автоматизации), кг/(кН м3), не более |

800 |

500 |

100 |

63 |

36 |

20 |

11 |

6 |

3,6 |

4,2 |

|

Удельная энергоемкость, кВт/(кН м2/мин), не более |

0,12 |

0,09 |

0,09 |

0,06 |

0,05 |

0,05 |

0,04 |

0,03 |

0,03 |

0,04 |

Витков. Для облегчения монтажа и предотвращения самоотвинчивания гайки колонн прессов выполняют из двух, стягиваемых болтами, проверяя торцовую поверхность гайки на смятие от силы предварительной затяжки.

Подвижные поперечины {плиты) и ползуны изготовляют литыми или сварными из стали. Сечения поперечин выполняют коробчатым или балочным с большим количеством ребер, препятствующих возникновению местных напряжений. Расчет подвижной поперечины (или ползуна) аналогичен расчету поперечин рамы. При этом предполагается, что плита укреплена в направляющих и нагружена по диаметру плунжера распределенной нагрузкой от силы Рн. Расчет проводится аналогично расчету на изгиб балки, закрепленной в двух опорах [24].

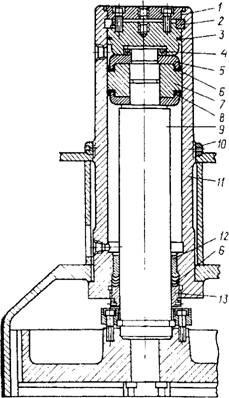

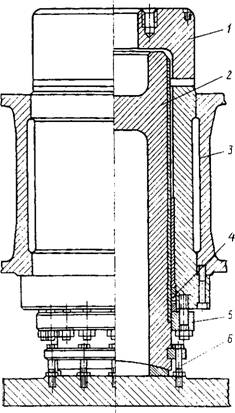

Конструкция гидроцилиндра выбирается с учетом схемы пресса, рабочего давления жидкости, силы прессования, условий работы. Различают поршневые (рис. 7.2.6), плунжерные (рис. 7.2.7), простые и дифференциальные гидроцилиндры.

ГОСТ 16514-96 регламентирует общие технические требования к гидроцилиндрам, применяемым в гидравлических прессах. По ГОСТ 6540 следует выбирать диаметры цилиндров, поршней, плунжеров, штоков и их ход и ряд номинальных давлений рабочей жидкости.

При проектировании гидроцилиндра исходными данными являются: сила прессования Рн, давление рабочей жидкости /?г, допускаемое напряжение на растяжение для металла, из которого изготовлен гидроцилиндр. Расчет элементов конструкции гидроцилиндра изложен в [3].

Следует отметить, что гидравлические прессы в процессе формования изделий имеют достаточно много ручных операций.

Прессы-автоматы, созданные на базе гидравлических прессов, имеют дополнительные транспортирующие, дозирующие, разгрузочные и другие устройства.

Пресс-автоматы и роторные линии. Пресс-автоматы различаются: по виду привода - механические, гидромеханические, гидравлические; по количеству производимых операций - одно-, двух-, трех - и четырехоперацион- ные; по числу позиций (одно - и многопозиционные).

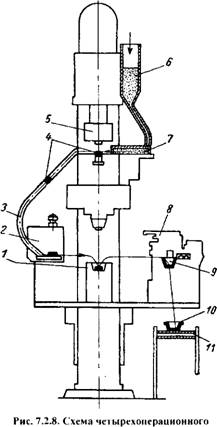

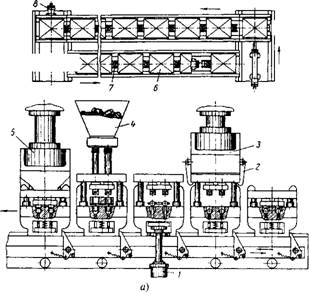

Четырехоперационный пресс-автомат состоит из гидравлического пресса рамной конструкции и устройств для таблетирования,

|

Рис. 7.2.6. Гидроцилиндр гидравлического пресса поршневого типа: / - крышка цилиндра; 2 - разрезное кольцо, 3 - уплотнительное кольцо; 4 - гайка; 5 - крышка поршня, б, 8 - уплотнительные манжеты; 7 - поршень; 9 - шток, 10 - резьбовое кольцо, 11- корпус цилиндра, 12 ~ направляющая втулка, 13 - нажимной фланец |

Диэлектрического нагрева материала и механической обработки отпрессованных изделий (рис. 7.2.8).

Пресс-порошок засыпается в бункер 6, из которого материал поступает в дозатор 7 таб - летирующего устройства. В начале цикла дозатор двигается влево, сталкивая ранее оформленные таблетки 4 в металлический желоб 3, По которому таблетки попадают в нагревательную камеру 2 генератора ТВЧ. В момент достижения дозатором крайнего левого положения порошок засыпается в матрицу таблетирующе - го устройства. После отвода дозатора в исходное положение плунжер 5 пресса начинает опускаться и оформлять пресс-порошок в таблетку.

|

Рис. 7.2.7. Цилиндр гидравлического пресса плунжерного типа: / - цилиндр; 2 - плунжер; 3 - станина; 4 - манжета; 5 - нажимной фланец; 6 - болт |

В это же время в пресс-форме 1 уже находятся нагретые до необходимой температуры таблетки, перегруженные из нагревательной камеры специальной кареткой с гидравлическим приводом. После смыкания пресс-формы происходит процесс оформления прессовочного материала в изделие и его отверждение. По окончании процесса отверждения пресс-форма размыкается и к матрице подводится механический съемник 9 (в виде цанги), на который выталкивателем пресс-формы надевается изделие. Съемник вместе с изделием перемещается в исходное положение к автоматическому устройству 8 для механической обработки изделия (удаление грата). По окончании обработки изделие 10 падает в приемную тару или на ленточный конвейер //, которым подается на контроль и упаковку.

|

Пресс-автомата |

Прессование изделий из реактопластов на автоматических прессах имеет существенные недостатки, к которым в первую очередь относится необходимость затраты большой части времени цикла на последовательные возвратно - поступательные движения рабочих и вспомогательных органов пресса (главного плунжера и выталкивателя пресса, устройства для загрузки материала в пресс-форму, удаления из нее отпрессованных изделий и ее очистки, устройства для свинчивания резьбовых изделий, предохранительных и контрольных механизмов и т. д.).

Этот недостаток устранен на роторных пресс-автоматах револьверного типа, ротор которого поворачивается периодически на определенный угол, и ротационного типа, ротор которого вращается непрерывно.

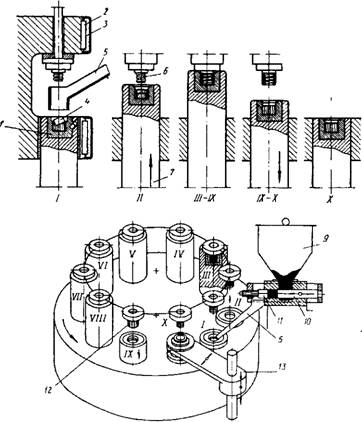

В роторном пресс-автомате в позиции I прессуемый материал 4 через лоток 5 загружается в матрицу 1 пресс-формы (рис. 7.2.9).

Формодержатель 7 поднимается (позиция II) и происходит формование изделия и его отверждение (позиции III - IX). В промежутке между позициями IX и X формодержатель с матрицей опускаются, после чего в позиции ^специальное устройство 8, закрепленное на рычаге 13, свинчивает с резьбового знака пуансона б Отпрессованное изделие 12. В дальнейшем цикл прессования повторяется. Матрицы и пуансоны обогреваются электрическими нагревателями сопротивления 2, закрытыми теплоизоляционными кожухами 3.

Пресс-автомат оснащен устройством для точного объемного дозирования порошкообразного материала. Материал загружают в бункер 9, из которого он попадает в дозировочную зону между пуансонами 10 и 11. Под действием привода пуансоны перемещаются влево, при этом заключенная между пуансонами доза материала высыпается в лоток и загружается в пресс-форму.

Коэффициент использования подобного пресса при прессовании составляет 65...70 %.

Наиболее полно требованию автоматизации процесса удовлетворяют роторные линии, в которых совмещены во времени все транспортные и производственные операции. Отличительной особенностью роторных линий является наличие нескольких непрерывно вращающихся роторов. Каждый ротор представляет собой многопозиционную машину, предназначенную для осуществления какой-либо одной технологической или транспортной операции. Каждая позиция ротора оснащена комплектом инструмента, который вращается с ротором и обрабатываемым материалом.

|

Musm |

|

Рис. 7.2.9. Схема действия роторного пресс-автомата |

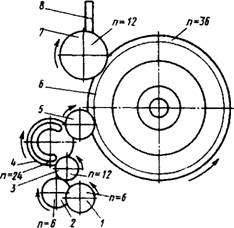

Автоматическая линия ЛПИ-10, предназначенная для компрессионного прессования резьбовых изделий, состоит из трех рабочих и четырех транспортных роторов, которые приводятся во вращение общим электродвигателем (рис. 7.2.10). При этом благодаря жесткой кинематической связи обеспечивается синхронная работа роторов.

|

Рис. 7.2.10. Схема роторной линии ЛПИ-10 (п - число позиций ротора) |

Пресс-порошок из бункера подается ротором дозирования I на ротор таблетирова - ния 2. Отформованные таблетки транспортным ротором 3 передаются на 24-позиционный ротор 4 предварительного подогрева, осуществляемого ТВЧ. Нагретые до температуры 80...90 °С таблетки транспортным ротором 5 Последовательно передаются в матрицы ротора прессования б, имеющего 36 позиций, каждая из которых состоит из гидравлических цилиндров прессования и выталкивания пресс - инструмента. На каждой позиции ротора прессования осуществляются: смыкание, выдержка под давлением и размыкание пресс-форм, а также, при необходимости, подпрессовка. За время прохождения от позиции загрузки до позиции разгрузки пресс-материал, находящийся в нагретой замкнутой пресс-форме, от - верждается. После окончания процесса прессования пресс-форма размыкается и изделие выталкивается на резьбовом знаке, который вывинчивается из изделия. Транспортным ротором 7 готовое изделие передается на лоток 8, а затем - в сборник.

Наряду с трехоперационными роторными линиями, выполняющими таблетирование, нагрев материала и прессование изделий, применяют и другие роторные линии, например, четырехоперационные, которые кроме перечисленных операций производят и обработку изделий. Техническая характеристика некоторых роторных линий приведена в табл. 7.2.2.

|

7.2.2. Техническая характеристика роторных линий

|

Кроме роторных линий при производстве изделий из реактопластов с толщиной стенки не менее 10 мм применяются автоматические прессовые линии с выносными пресс-формами (рис. 7.2.11). Линия состоит из питателя 4 для загрузки таблетированного материала в пресс - форму, пресса 5 для смыкания и механизмом

запирания пресс-формы, шагового конвейера 7 для перемещения сомкнутых пресс-форм б, пресса 3 для раскрытия пресс-формы и гидроцилиндра 1 для выталкивания отпрессованных изделий из пресс-формы.

Цикл начинается с загрузки в пресс - форму предварительно нагретых таблеток из питателя 4. Шаговый конвейер перемещает раскрытую пресс-форму под пресс 5. который смыкает ее, сжимая пакеты тарельчатых пружин /2, и оформляет изделия, при этом захваты / / автоматически запирают пресс-форму. В конце первой линий пресс-форма под действием толкателя 8 перемещается на вторую линию шагового конвейера, которая возвращает пресс-форму к началу первой линии. Во время транспортировки изделие отверждается в нагретой пресс-форме.

С помощью пресса 3 происходит раскрытие пресс-формы. При этом плунжер пресса вначале сжимает тарельчатые пружины пресс - формы, в результате чего высвобождаются ее захваты. После отвода пуансона пресс-форма под действием тарельчатых пружин остается в раскрытом состоянии, перемещается конвейером к выталкивающему устройству, на котором готовые изделия 10 выталкиваются шпильками 9 под действием гидроцилиндра 1 и удаляются из пресс-формы специальным съемником.

Специализированные прессы. Принципы действия большинства гидравлических прессов аналогичны. Их конструктивные различия связаны с проведением специфических операций при получении изделий особого вида. К таким прессам относятся специализированные прессы [14]. В зависимости от назначения и конструктивных особенностей гидравлические прессы для пластмасс подразделяют на литьевые, прессы профильного прессования, угловые, этажные, блок-прессы. Несмотря на конструктивные особенности принцип действия. методы расчета этих прессов общие.

На рис. 7.2.12 показан пресс для литьевого прессования, левая часть - это исходное положение, когда материал в виде таблеток размещен в материальном цилиндре, правая часть соответствует циклу формования.

|

|

|

Рис. 7.2.11. Автоматическая прессовая линия с выносными пресс-формами: А - общий вид линии, б - выносная пресс-форма с запорным устройством |

Непрерывное профильное прессование - это метод получения изделий постоянного поперечного сечения и практически неограниченной длины путем продавливания материала через формующий инструмент с открытым входным и выходным отверстиями (рис. 7.2.13). В зависимости от конструкции оформляющего инструмента профильным прессованием можно получить как сплошные, так и полые изделия разнообразной формы: трубы, стержни, ленты, уголки равнобокие и нерав - нобокие, тавровые, двутавровые, коробчатые,

Швеллерные и др. Профильное прессование производится обычно на специальных горизонтальных гидравлических прессах.

Угловые прессы служат для прессования сложных изделий в пресс-формах с двумя плоскостями разъема. На общей станине расположены два рабочих цилиндра: горизонтальный и вертикальный. Первый цилиндр служит для замыкания пресс-формы в вертикальной плоскости, а второй - для прессования. Для того чтобы в процессе прессования форма не раскрывалась, сила горизонтального цилиндра должна быть в 1,5 раза больше, чем вертикального.

Блок-прессы применяют для прессования плит из целлулоида, а этажные - при производстве листовых материалов.