КРИСТАЛЛИЗАТОРЫ С ОТВОДОМ ТЕПЛОТЫ ЧЕРЕЗ ОХЛАЖДАЕМЫЕ ПОВЕРХНОСТИ

Для осуществления такого процесса применяют аппараты разнообразных конструкций с охлаждающими рубашками или различными погружными теплообменными элементами (змеевиками, трубчатками, дисками и др.). Охлаждающими агентами служат жидкости, сохраняющие неизменным свое агрегатное состояние (вода, рассолы, органические вещества с низкой температурой плавления и др.), а также испаряющиеся жидкости (аммиак, фреоны, пропан, этан и др.). Последние обычно используют при фракционировании низкоплавких смесей.

Емкостные кристаллизаторы с охлаждающей рубашкой по конструкции практически ничем не отличаются от емкостных реакторов [14, 15, 80]. Кристаллизующаяся смесь в таких аппаратах перемешивается рамными, якорными или лопастными мешалками. Перемешивание поддерживает растущие кристаллы во взвешанном состоянии и интенсифицирует процессы тепло-, массообмена. Для улучшения перемешивания кристаллизующейся смеси в кристаллизаторе иногда используют внутреннюю циркуляцию, осуществляемую пропеллерной мешалкой и направляющей трубой. При направленном движении суспензии образуются более однородные по размерам кристаллы и понижается склонность к их оседанию на рабочих поверхностях.

Объем таких аппаратов может достигать нескольких кубических метров. Чаще всего емкостные кристаллизаторы работают периодически. Режим охлаждения устанавливают с учетом особенностей кристаллизации конкретных смесей, в большинстве случаев плавно понижая температуру в аппарате по определенной программе. При этом разность температур между кристаллизующейся смесью и охлаждаемой поверхностью не должна превышать 8... 10 °С. В случае кристаллизации смесей, склонных к переохлаждению, при достижении насыщения в смесь вводят затравочные кристаллы.

Недостатком емкостных кристаллизаторов является небольшая площадь поверхности теплообмена. Для ее увеличения внутри аппаратов часто размещают дополнительные охлаждающие элементы: змеевики, трубчатки и др.

Получаемую кристаллическую суспензию обычно выгружают через нижний спускной штуцер. Во избежание забивки спускные штуцера обычно подогревают паром или горячей водой. В ряде случаев спускные штуцера снабжают специальными очищающими штырями. При разделении легкоокисляющихся, взрывоопасных или токсичных веществ аппараты выполняют в герметичном исполнении, а процесс часто осуществляют в атмосфере инертного газа (например, азота).

Для организации непрерывного процесса применяют каскад рассмотренных аппаратов, в которых температура фракционирования постепенно понижается. При такой организации процесса можно получить довольно крупные и однородные по размерам кристаллы [42]. Исходную смесь подают в первый аппарат каска

да, а полученную суспензию выводят из последнего. Хладагент обычно движется противотоком к кристаллизующейся смеси. Недостаток такого каскада аппаратов - его громоздкость, а также возможность забивки трубопроводов для перетока кристаллизующейся смеси.

Механические кристаллизаторы. Эти аппараты широко используют для проведения непрерывной кристаллизации. Большинство из них представляет собой горизонтальный цилиндрический аппарат, снабженный шнеками, скребковыми мешалками, роторами, ножами и др.

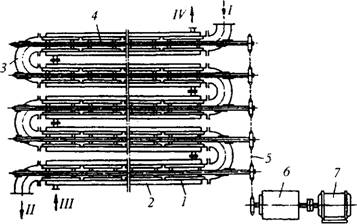

Скребковые кожухотрубчатые кристаллизаторы часто применяют для проведения фракционной кристаллизации органических веществ (рис. 5.3.8). .Это теплообменный аппарат непрерывного действия типа к4труба в трубе", состоящий из последовательно соединенных горизонтальных труб 7, внутри которых движется кристаллизующийся расплав, подаваемый насосом. Эти трубы снабжены рубашками 2, через которые проходит поток охлаждающего агента (воды, рассола, аммиака и др.). Внутри труб для расплава (длина каждой трубы достигает 12 м) проходят валы 4 с закрепленными на них скребками для очистки внутренней поверхности от оседающих кристаллов. Вал обычно выполнен из толстостенной трубы, а скребки - в виде двух изогнутых пластин, прижимающихся к охлаждаемой поверхности с помощью пружин. Частота вращения вала 10... 15 мин-1. Диаметр внутренних труб 100... 180 мм.

Рассматриваемые кристаллизаторы имеют обычно 2-14 секций. При большом числе охлаждающих секций их располагают в два ряда [14, 15]. В некоторых конструкциях трубы заключают в два блока с размещением по шестиугольнику. При этом в каждом блоке трубы имеют общую охлаждающую рубашку.

Достоинством рассматриваемых кристаллизаторов является развитая поверхность теплообмена, а их недостатком - большое гидравлическое сопротивление и большое число сальниковых уплотнений.

|

Рис. 5.3.8. Кожухотрубчатый механический кристаллизатор с однорядным расположением труб: 1 - охлаждающая труба; 2 - рубашка; 3 - соединительное колено; 4 - вал со скребками; 5 - цепная передача; 6 - редуктор; 7- электродвигатель; /-расплав; //-кристаллизат; ///, IV-охлаждающий агент |

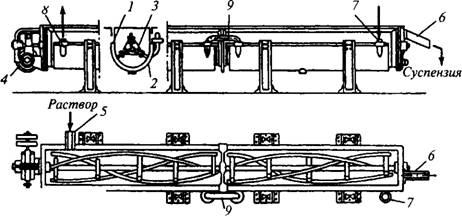

Кристаллизатор с ленточной мешалкой состоит из горизонтально расположенного корыта / с полуцилиндрическим днищем, которое снаружи имеет водяную рубашку 2, а внутри - тихоходную ленточную мешалку 3, изготовленную из расположенных по спирали металлических лент и приводимую во вращение червячной передачей 4 (рис. 5.3.9). Горячий концентрированный раствор по штуцеру 5 подается на один конец корыта и, постепенно охлаждаясь, проходит вдоль аппарата к сливному штуцеру 6. Для облегчения выгрузки кристаллического продукта на конце вала закреплена специальная лопастная мешалка, которая хорошо перемешивает суспензию и обеспечивает ее однородный состав при сливе через штуцер 6. Охлаждающая вода поступает в рубашку через штуцер 7 и движется противотоком раствору к выходному штуцеру 8.

В зависимости от условий производства корыто может быть закрытым или открытым [4, 41, 42]. В последнем случае скорость кристаллизации несколько выше вследствие частичного испарения растворителя. Ширина корыта кристаллизаторов обычно составляет 600...800 мм. Ленточная мешалка не только перемещает кристаллы вдоль аппарата, но и поддерживает их во взвешенном состоянии, способствуя образованию сравнительно однородных по размеру кристаллов.

Аппараты собираются из отдельных элементов (но не более четырех) длиной 3...4 м. Переход охлаждающей воды из одной секции в другую осуществляется через соединительные патрубки 9.

Если требуется большая производительность, то последовательно устанавливают несколько кристаллизаторов. При этом для экономии производственной площади кристаллизаторы монтируются друг над другом, что обеспечивает движение раствора самотеком из аппарата в аппарат [41, 42].

Кожухотрубчатые кристаллизаторы с вращающимся ротором, на котором укреплены плоские ножи, описаны в [14, 15, 41]. Эти аппараты применяют для выделения парафина, фракционного разделения изомеров ксилола и ряда других органических смесей [14, 15]. Роторные кристаллизаторы работают непрерывно. Исходная смесь подается под избыточным давлением в полость между стенкой охлаждающего цилиндра и ротором. При охлаждении расплава кристаллы образуются преимущественно на внутренней поверхности охлаждающего цилиндра, откуда они непрерывно снимаются специальными ножами и попадают в расплав. Частота вращения ротора составляет 300...2000 мин-1 [41]. Благодаря хорошему перемешиванию охлаждаемого расплава здесь достигаются сравнительно высокие коэффициенты теплопередачи - до 3 кВт/(м2 оС).

Основным недостатком роторных кристаллизаторов является образование мелких кристаллов, отделение которых от маточника часто затруднено. Для увеличения размера кристаллов роторные кристаллизаторы часто последовательно соединяют с емкостными. В роторном кристаллизаторе происходит зарождение кристаллов, а в емкостном - их дальнейший рост [42]. В некоторых случаях последовательно соединяют несколько роторных кристаллизаторов.

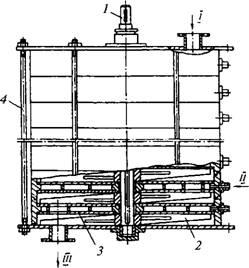

Дисковые кристаллизаторы отличаются высокой эффективностью и развитой поверхностью теплообмена [14]. Они состоят из набора пустотелых дисков 3, внутри которых по кольцевым каналам движется охлаждающая жидкость (рис. 5.3.10). Диски собраны в пакет болтами 4 и имеют сквозные отверстия (часто сегментной формы) для перетока расплава сверху вниз. При сборке диски разворачивают так, чтобы переточные отверстия были повернуты друг относительно друга на угол 270... 300°. Каждый диск имеет два штуцера для подвода и отвода охлаждающего агента. Соседние диски уплотнены промежуточными прокладками.

|

Вода |

|

Вода |

|

® ИМИ |

|

Рис. 53.9. Кристаллизатор с ленточной мешалкой |

Все диски имеют в центре отверстие, через которое проходит вал со скребками 2 для

|

Рис. 5.3.10. Дисковый кристаллизатор: I - штуцер для исходной смеси; II - ввод хладагента; III - штуцер для выхода суспензии |

Очистки охлаждающих поверхностей от оседающих кристаллов, а также для перемешивания кристаллизата. Кроме того, скребки способствуют транспортированию кристаллов к переточным отверстиям. Скребок выполнен так, что одна его лопасть очищает нижнюю поверхность диска, а другая - верхнюю. Привод вала кристаллизатора осуществляется от электродвигателя через редуктор. Частота вращения вала обычно 3...10 мин-1. Площадь поверхности теплообмена в таких аппаратах нередко достигает 100 м2.

Исходный расплав / поступает в междисковое пространство через верхний питающий штуцер, расположенный на крышке кристаллизатора. Образующаяся в результате охлаждения суспензия последовательно проходит через междисковые пространства и выгружается через нижний штуцер III. Охлаждающая жидкость II обычно подается в полость нижнего диска и, пройдя через кольцевые каналы, протекает через колено в полость вышележащего диска и т. д.; она уходит из полости верхнего диска. Таким образом, расплав и охлаждающая жидкость движутся противотоком, что способствует образованию более крупных кристаллов. При необходимости можно изменять температуру охлаждения в любом диске, подавая в него охлаждающий агент требуемой температуры.

Барабанные кристаллизаторы с водяным или воздушным охлаждением довольно часто используются для кристаллизации неорганических веществ из водных растворов [42].

Кристаллизатор с водяным охлаждением представляет собой вращающийся барабан У, имеющий водяную рубашку 2 и установленный под небольшим углом к горизонту (рис. 5.3.11). Во избежание деформации рубашки между ней и корпусом в шахматном порядке вварены бобышки 3. На корпусе кристаллизатора закреплены два бандажа 4, каждый из которых опирается на две пары опорных роликов 5. Чтобы предупредить осевое скольжение барабана, у одного из бандажей установлены упорные ролики б. Вращение барабана с частотой 10...20 мин4 осуществляется через зубчатый венец 7, который входит в зацепление с шестерней привода. Горячий раствор II подается в верхний конец барабана и при непрерывном перемешивании медленно движется к противоположному разгрузочному концу III. Охлаждающая вода / подается противотоком раствору через распределительное устройство и отводится через отверстие в рубашке.

|

П |

|

\ш |

Рис. 5.3.11. Барабанный кристаллизатор с водяным охлаждением

Отношение длины барабана к его внутреннему диаметру обычно составляет 10... 12, а внутренний диаметр 0,5... 1,5 м, толщина слоя раствора в аппарате 100...200 мм.

Толщина слоя раствора в барабане, угол его наклона и частота вращения барабана выбираются в зависимости от свойств кристаллизуемого вещества и требуемого качества продукта. Производительность барабанных кристаллизаторов зависит от их размера и от природы кристаллизуемого вещества. Так, для аппаратов длиной 10 м она может составлять 350...600 кг/ч кристаллического продукта [42]. Потребляемая мощность и расход воды на 1 м3 кристаллизуемого раствора в среднем составляют соответственно 1... 2 кВт и 3... 5 м3.

Существенным недостатком барабанных кристаллизаторов с водяным охлаждением является значительная инкрустация внутренних поверхностей вследствие резкого охлаждения стенок барабана и сравнительно небольших скоростей движения раствора. Для предотвращения образования кристаллов на внутренней поверхности иногда в барабан на всю его длину помещают тяжелую цепь, которая при вращении барабана перекатывается по его внутренней поверхности и механически сбивает кристаллические наросты. Для предупреждения образования инкрустаций используются барабанные кристаллизаторы с воздушным охлаждением, в которых раствор охлаждается сильной струей воздуха, подаваемой вентилятором внутрь барабана противотоком движению раствора. Охлаждение в таком кристаллизаторе происходит не только за счет передачи воздуху части количества теплоты раствора, но и, главным образом, в результате испарения раствора.

Циркуляционные кристаллизаторы.

Для кристаллизации неорганических солей из водных растворов часто используют циркуляционные кристаллизаторы двух типов: с циркуляцией осветленного маточника и с циркуляцией суспензии. Конструкции таких кристаллизаторов и особенности их работы описаны в [42, 47].

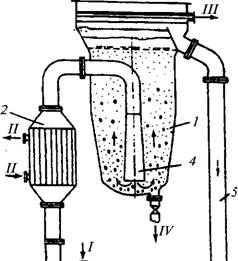

Кристаллизаторы с циркуляцией осветленного маточника (рис. 5.3.12) обычно состоят из кристаллорастворителя /, теплообменника 2 и циркуляционного насоса 3. Исходный раствор / смешивается с циркулирующим маточником и подается в теплообменник 2, в котором смесь охлаждается хладагентом II на 1...2°С ниже точки насыщения. Пересыщен -

|

Рис. 5.3.12. Схема кристаллизатора со взвешенным слоем |

Ный раствор поступает по центральной трубе 4 в нижнюю часть кристаллорастворителя 1. Образующиеся кристаллы взвешены в восходящем потоке маточника. Пройдя через псевдо - ожиженный слой кристаллов, маточник осветляется и по циркуляционному контуру 5 возвращается в теплообменник 2.

В кристаллорастворителе происходит частичная классификация кристаллов по размерам. Сгущенная суспензия //отводится через штуцер в донной части аппарата, а часть осветленного маточника III отбирается через штуцер в верхней части кристаллорастворителя.

При охлаждении циркулирующего маточника возможна инкрустация внутренних поверхностей теплообменника. Для удаления осевших кристаллов теплообменник периодически промывают или пропаривают. Установки большой мощности часто снабжают несколькими (до шести) рабочими контурами, которые последовательно отключают для регенерации теплообменников [47]. Продолжительность рабочего цикла теплообменников можно увеличить поддержанием разности температуры между циркулирующим маточником и хладагентом 4...6 °С.

Кристаллизаторы с циркуляцией суспензии применяют реже, чем аппараты с циркуля

цией маточника. Конструкции таких кристаллизаторов описаны в [4, 42, 47, 66].

Расчет кристаллизаторов с отводом теплоты через охлаждаемые поверхности. При

Осуществлении процесса фракционной кристаллизации выход кристаллической фазы К и маточника М, а также количество отводимой теплоты Q можно определить из совместного рассмотрения уравнений материального и теплового балансов [14, 15, 42]. На рис. 5.3.13 показана диаграмма равновесия фаз процесса фракционной кристаллизации бинарной смеси (раствора) F. В качестве растворенного вещества выступает компонент А, а в качестве растворителя - компонент В.

Исходный раствор F находится в перегретом (насыщенном) состоянии. При этом его исходная температура tр выше температуры

Насыщения /н . Так как концентрация исходного раствора (содержание компонента А в растворе) хр выше эвтектической Хр, то процесс кристаллизации происходит в кристаллизационном поле компонента А

Рассматриваемый процесс состоит из двух стадий: простого охлаждения раствора и кристаллизации. На стадии простого охлаждения исходный раствор F охлаждается от температуры tp до конечной температуры фракционирования /ф. При температуре tH раствор

Достигает насыщенного состояния. Затем при понижении температуры в системе начинается стадия кристаллизации. При этом по мере понижения температуры в системе увеличивается выход кристаллической фазы К и соответст -

|

U |

Рис. 5.3.13. Диаграмма равновесия фаз процесса кристаллизации бинарной смеси путем ее охлаждения

Венно уменьшается количество маточника М. Снижается также содержание растворенного вещества в маточнике хм. Так как в рассматриваемой системе не происходит образования кристаллогидратов, при кристаллизации выделяются кристаллы чистого компонента А. При этом их концентрация хк = \ .

Материальный баланс такого процесса кристаллизации описывается уравнениями [15, 42]:

F = K+M; (5.3.2)

Fx р =Ajck +MrN

При совместном решении уравнений (5.3.2) и (5.3.3) получается следующее выражение для расчета выхода кристаллов:

Хр - xw

(5.3.4)

Значения концентраций хк и хм можно

Определить по диаграмме равновесия фаз рассматриваемой системы при выбранной конечной температуре кристаллизации tф.

|

(5.3.5) |

В случае образования кристаллогидратов концентрация кристаллической фазы [42]

Где М5 и Мг - молекулярная масса соответственно безводной соли и кристаллогидрата.

При периодической кристаллизации количество теплоты, отводимой на стадии простого охлаждения Qb можно определить из уравнения теплового баланса данной стадии:

Q\=FcF{tF-tn). (5.3.6)

Где Ср - удельная теплоемкость исходного раствора.

|

(5.3.7) |

Продолжительность стадии простого охлаждения т і можно рассчитать по уравнению [15]

FCF //г-е

Ті =------ In---------

Kxf fH-9

Где k\ - коэффициент теплопередачи от раствора к хладагенту; 9 - средняя температура хладагента; /- площадь поверхности теплообмена кристаллизатора.

Количество теплоты, отводимой на стадии кристаллизации Q2, можно определить из уравнения теплового баланса этой стадии:

Где ск и см - теплоемкость соответственно кристаллов и маточника, гкр - теплота кристаллизации растворенного вещества.

Методики расчета продолжительности стадий кристаллизации т2 и площади поверхности теплообмена кристаллизаторов / периодического действия приведены в специальной литературе [15, 42, 47].

При непрерывной кристаллизации количество отводимой теплоты можно определить по балансовому уравнению

Q=Fcf(f +К{гкр - ск/ф)-см? ф. (5.3.9)

Площадь поверхности теплообмена 0

(5.3.10)

Ш

Где к - коэффициент теплоотдачи от кристаллизующегося раствора к хладагенту; At - средняя разность температуры между кристаллизующимся раствором и хладагентом.

Коэффициент к зависит от целого ряда параметров: теплофизических свойств хладагента, исходного раствора, содержания кристаллической фазы в получаемой суспензии, конструкции кристаллизатора, расходов потоков, скоростей их движения и др. Чаще всего величину к выбирают на основании опытных данных [42, 47, 66].

В случае использования испаряющихся хладагентов разность температур

А/ = Гф-в,

Где 0 - температура испарения хладагента.

При использовании обычных хладагентов величина

Э2 -01

(5.3.12)

In

-е,

Где Bj, 02 - температура хладагента соответственно на входе в охлаждающую рубашку аппарата и на выходе из нее.