КОЛОННЫЕ АППАРАТЫ ДЛЯ ОСУЩЕСТВЛЕНИЯ АБСОРБЦИИ И РЕКТИФИКАЦИИ

Абсорбция - процесс поглощения (сорбции) веществ из смеси газов жидкостью.

Ректификация - способ разделения жидких смесей, состоящих из нескольких компонентов.

|

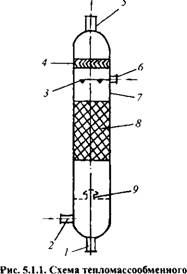

Колонного аппарата |

Процессы абсорбции (десорбции), ректификации и глубокого охлаждения осуществляются в колонных аппаратах. Колонный аппарат состоит из корпуса 7, снабженного патрубками У, 2, 5, 6 ввода и вывода взаимодействующих фаз и контактных элементов 8 (рис. 5.1.1). Для улучшения распределения взаимодействующих фаз в нижней части колонны размещают распределитель газа (пара) 9, в верхней - распределитель жидкости 3 и сепарационное устройство 4. Основной объем тепломассообменной колонны занимают контактные элементы 8.

По способу создания межфазной поверхности колонные аппараты можно разделить на пленочные, барботажные и струйные [77].

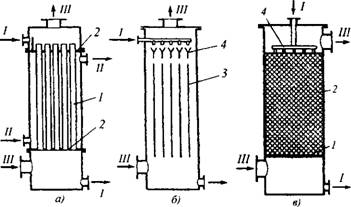

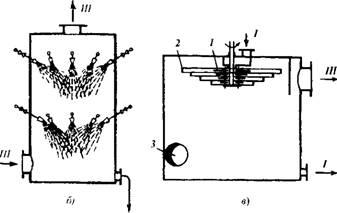

В пленочных аппаратах поверхностью контакта между фазами является зеркало жидкости (поверхностные аппараты) или поверхность текущей пленки жидкости (пленочные аппараты, рис. 5.1.2, а, б). К этому же классу относятся насадочные аппараты, в которых жидкость стекает по поверхности загружаемой в аппарат насадки из тел различной формы (рис. 5.1.2, в) и механические пленочные (рис. 5.1.2, г).

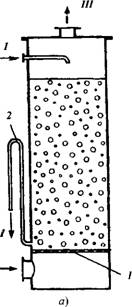

В барботажных аппаратах поверхность контакта развивается потоками газа, распределяющегося в жидкости в виде пузырьков и струек. Такое движение газа (барботаж) осуществляется при пропускании его через заполненный жидкостью колонный аппарат (рис. 5.1.3, а) либо в аппаратах с тарелками различного типа (рис. 5.1.3, б). Подобный характер взаимодействия газа и жидкости наблюдается также в насадочных аппаратах с затопленной насадкой.

|

|

|

III |

|

Рис. 5.1.2. Схемы пленочных аппаратов: А - трубчатого; 6-е листовой насадкой; У - трубы; 2 - трубные решетки; 3 - пластины; 4 - распределительное устройство; в - насадочного; / - поддерживающие решетки; 2 - насадка; г - типа «Лува»; У - жидкость; II - охлаждающий агент; III - газ |

|

■ |

|

Г) |

|

|

|

Рис. 5.13. Схемы барботажных аппаратов: А - со сплошным барботажем; / - плита; 2 - утка; 6-е тарелками; I - патрубки; 2 - колпачки; 3 - переливы; 4 - сливной порог; У, 111- см. рис. 5.1.2 |

///-

В распиливающих аппаратах поверхность контакта образуется путем распыления жидкости в газ (пар). К этой группе относятся аппараты, в которых распыливание жидкости производится форсунками (форсуночные или полые аппараты), в токе движущегося с большей скоростью газа (скоростные прямоточные распыливающие аппараты, рис. 5.1.4, а, 6) или вращающимися механическими устройствами (механические распыливающие аппараты, рис. 5.1.4, в).

Наибольшее распространение получили насадочные и барботажные тарельчатые аппараты, работающие при избыточном давлении: аппараты с регулярной насадкой (до 1 МПа); аппараты с насыпной насадкой (до 1,6 МПа);

|

Рис. 5.1.4. Схемы распыливающих аппаратов: А - с распыливанием вниз; 6-е распыливанием под углом в два ряда; в - центробежного полого аппарата с многодисковым разбрызгивателем; / - многодисковый разбрызгиватель; 2 - отражательные кольца; 3 - патрубок для входа газа, / - III - см. рис. 5.1.2 |

|

& |

|

Ш |

|

І А А |

|

И. |

|

А) |

111

Аппараты с тарелками (до 2,5 МПа), а также аппараты, работающие при атмосферном давлении и под вакуумом (остаточном давлении не ниже 665 Па).

К колонным аппаратам предъявляют следующие требования: высокой разделительной способности и производительности; достаточной надежности и гибкости в работе; низких эксплуатационных расходов; небольшой массы; простоты и технологичности конструкции [1].

Расчет тарельчатых колонн. Целью расчета колонны является определение технологического режима, основных размеров аппарата и его внутренних устройств [77].

Материальный баланс колонны для бинарных смесей

F = D+W -

FXf = Dxd + Wxw.

D - количество дистиллята, кг/ч, кмоль/ч; F - расход исходного сырья, кг/ч, кмоль/ч; W - количество кубового остатка, кг/ч. кмоль/ч; Xf, Хр, Хуу - массовые или мольные концентрации соответствующих компонентов в жидкости.

Флегмовое число, или отношение количества горячего орошения к количеству дистиллята (R = L/D) является одним из основных параметров, определяющим заданное разделение в процессе ректификации. При увеличении флегмового числа число тарелок уменьшается.

Минимальное флегмовое число при разделении бинарных смесей

YD, ург - массовые или мольные концентрации соответствующих компонентов в паре.

Оптимальное значение флегмового числа

R0f]T определяется по минимальному объему колонны и может быть получено через коэффициент избытка флегмы:

Из теплового баланса колонны определяют расходы греющего агента (пара), подаваемого в нижнюю часть колонны (В), охлаждающего агента, подводимого к верхней части

(d'), а также внутренние материальные потоки:

^ + В = °НжО + RHmW +d\

Где Нж - энтальпия жидкости состава F, Z), W, кДж/кг, кДж/кмоль.

Количество теплоты, отводимой в конденсаторе (при холодном состоянии),

D' = Z^ + DA. + Dc(/K-/X0Jl/>),

Где tK - температура конденсации верхнего продукта состава D; /X0J1 р - температура холодного орошения или дистиллята; L — количе

ство орошения, подаваемого в колонну; X - теплота парообразования (конденсации), кДж/кг; с - теплоемкость воды, кДж/(кг-К).

Расход воды в конденсаторе-холодильнике

С(/вых ^вх)

Где гвх, гВЬ1Х - температура воды соответственно на входе и выходе холодильника.

Внутренние материальные потоки в колонне следующие:

Количество флегмы

L = RD\

Расход пара вверху колонны

Gn = L + D;

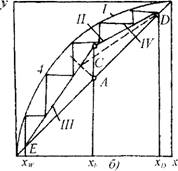

Объем паров в рабочих условиях V. Число теоретических тарелок можно определить путем совместного решения уравнений равновесия фаз, материального и теплового балансов для промежуточного сечения колонны. Однако ввиду трудоемкости такого решения обычно применяют графический метод расчета. Для облегчения графического расчета используют условную линию у, определяющую точку перемещения рабочих линий верхней и нижней частей колонны (рис. 5.1.5). Положение этой линии зависит от величины q, характеризующей состояние исходного сырья.

При заданной температуре tp и составе холодного сырья х/,

Где Нпхг - энтальпия пара состава Хр \ Нсх - энтальпия исходного сырья состава Хр при tf ; Хр - теплота испарения жидкости состава Хр, кДж/кг.

Значение q и величина доли отгона е связаны соотношением q = 1-е.

При решении графического метода из точки А на диагонали диаграммы с координатой Хр (сырья) проводится прямая (рис. 5.1.5, а), тангенс угла наклона которой

Tga = q/(q-\). От точки D на диагонали диаграммы, координата которой соответствует хр

(рис. 5.1.5, б), проводится прямая с тангенсом угла наклона tg|3 = R/{\ + R) до пересечения

С условной линией q в точке С (рабочая линия концентрационной части колонны). Полученная точка С соединяется с точкой Е на диагонали диаграммы, абсцисса которой соответствует составу остатка Хц/.

Число теоретических тарелок /V, определяемое в результате построения ступенчатой линии между равновесной кривой и ломаной линией DCE, равно числу построенных ступеней.

Действительное число тарелок определяется через общий КПД Е колонны

|

|

|

Рис. 5.1.5. Графическое определение числа теоретических тарелок: 1 - переохлажденная жидкость {q > 1); 2 - кипящая жидкость [q = 1): 3 - парожидкостная смесь (q = = 0... 1); 4 - насыщенный пар {q = 0): 5 - перегретый пар (q < 0); / - равновесная кривая; II - рабочая линия верха колонны, III - рабочая линия низа колонны; IV-тарелка питания |

E = N/Nд,

Где

|!ж - динамическая вязкость жидкости, спз; а - коэффициент относительной летучести; L - поток жидкости; L = RD при движении вверх, L' = L + F при движении вниз, кг/ч; G - поток пара; G = L + D = D(R +1) при

Г R

Движении вверх; О =------- при движении вниз;

H^ - высота переливной планки на тарелки, м;

Ј = 0,316F-°'240>25S4143-

FCB - площадь свободного сечения тарелки, о уж

Доли единицы; ъсж =------------- критерий Шмид-

Ак

Та для жидкой фазы; Уж - кинематическая

Вязкость, м2/ч; D>K - коэффициент диффузии в жидкости, м2/ч.

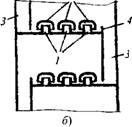

Типы контактных тарелок. В ректификационных и абсорбционных колоннах используют тарелки с переливными устройствами и провального типа, область применения которых зависит главным образом от нагрузок по пару и жидкости и их физических свойств. В химической и родственных отраслях промышленности применяют следующие типы тарелок с переливными устройствами (рис. 5.1.6): кол - пачковые с круглыми колпачками, колпачко - вые с ^-образными элементами, клапанные, ситчатые, струйные, струйные с отбойниками [1,77].

Колпачковая тарелка состоит из основания У, перекрывающего большую часть сечения колонны (рис. 5.1.6, а). В диске имеются круглые отверстия, в которых установлены патрубки 2, над которыми крепятся колпачки 3. В нижней части колпачка имеются прорези. Тарелка имеет переливное устройство, сливную регулируемую планку 4 и, иногда, затворную перегородку 5. Колпачки располагаются в вершинах равностороннего треугольника, а ряды колпачков - перпендикулярно потоку жидкости.

В тарелке с S-образными элементами (рис. 5.1.6, б) в центральной части располагаются ^-образные элементы одинакового профиля, которые при соединении между собой образуют патрубки для прохода пара. С одной стороны в каждой секции имеются трапецие-

Г)

Струйная тарелка состоит из плоского листа, на котором в шахматном порядке сделаны прорези 10 в форме «языка» с отогнутой вверх вырезанной частью 10 (рис. 5.1.6, в).

В клапанной тарелке клапаны У / круглой или прямоугольной формы закрывают отверстия в основании тарелки (рис. 5.1.6, г). Клапан при работе поднимается на определенную высоту. Переливное устройство обычной конструкции, имеется сливная планка 4 и затворная планка 5.

Ситчатая тарелка представляет собой плоский лист 12 с отверстиями и обычными переливными устройствами (рис. 5.1.6, д).

Струйная тарелка с отбойниками (рис. 5.1.6, е) состоит из основания и наклонно расположенных отбойников 13. Основания и отбойники выполняют из просечно-вытяжного листа. Листы уложены так, что их отогнутые кромки образуют с плоскостью тарелки острый угол, направленный к переливному устройству. На отбойниках отогнутые кромки направлены вниз, в сторону слива жидкости. Тарелка не имеет сливной планки, на входе жидкости имеется фигурная переливная планка 14.

Сравнительная оценка показателей работы тарелок различных конструкций (по сравнению с колпачковой) приведены в табл. 5.1.1 [1].

|

Е) |

|

Et^V А) |

Гидравлический расчет тарельчатой колонны. К основным режимам работы барбо- тажной (ситчатой) тарелки относятся [1]:

Режим смоченной тарелки (провала); барботажный при скорости пара (газа) по

Колонне wK = 0,4...1,2 м/с;

Режим газовых струй (факельный) при wK ~ 1,5...2,0 м/с;

Интенсивного уноса и захлебывания при wK > 2,2 м/с.

|

D = |

Диаметр колонны определяется по выражению

4V nwK

Где V - расход пара через колонну.

На верхний предел работы тарелки оказывает влияние унос жидкости газом (паром) с тарелки на тарелку, снижающий движущую силу процессов. Потери давления газа (пара) при прохождении через тарелку

Ар = Арсух + Ар

Ст

{Ар

Г-ж

Л

Где АрСух = - перепад давлений

|

5.1.1.Основные показатели тарелок (по отношению к колпачковой тарелке)

|

На сухой тарелке; - коэффициент сопротивления сухой тарелки; = 1,82; WQ - скорость газа (пара) в отверстии тарелки, м/с; Рг(п) ~ плотность газа (пара); Арст =

Г^------------------------

Гидравличе

Гп\Ъ

Ское сопротивление слоя жидкости, находящейся на тарелке, к - относительная плотость

Пены; hcn - высота сливной перегородки, м; L - расход жидкости, м3/ч; т\ - коэффициент водослива (гп\ = 10000); b - длина сливной перегородки, м; Д/?5 = 31,4- Ю-4 5/с^о - перепад давлений, вызванный силами поверхностного натяжения жидкости; 5 - поверхностное натяжение жидкости, дин/см: cIq - диаметр отверстий, м.

Провальная решетчатая тарелка представляет собой плоский лист с выштампован - ными в нем прямоугольными щелями. Лист перекрывает все сечения колонны и не имеет специальных переливных устройств. Поэтому жидкость с тарелки стекает через те же щели, через которые проходит пар. Верхняя предельная нагрузка по пару определяется захлебыванием, приводящим к резкому возрастанию сопротивления тарелок и сильному колебанию давления в колонне. Нижняя предельная нагрузка по пару соответствует сформировавшемуся вспененному слою и определяется началом устойчивой и эффективной работы тарелок и всего аппарата.

При работе тарелок провального типа при больших диаметрах колонны возникает поперечная неравномерность, увеличивающаяся при уменьшении скорости пара и приводящая к резкому снижению общей эффективности контактного устройства.

С конструктивным совершенствованием барботажных тарелок можно ознакомиться в литературе [31, 59, 77].

Насадочные колонны. Насадочные колонны применяют сравнительно небольшого диаметра (0,8... 1 м). Это объясняется тем, что в колоннах большого диаметра жидкость и газ могут двигаться через различные сечения, не взаимодействуя друг с другом. Они предназначены главным образом для перегонки высокоагрессивных или вязких продуктов, при создании небольшого перепада давлений или при малом запасе жидкости в колонне. Колонны с высокоэффективной насадкой используют также для разделения компонентов, имеющих близкие температуры кипения.

Насадки. Эффективность колонны определяется типом применяемой в ней насадки, к которым относятся кольца, седла, насадки из сетки, стекловолокна и проволочной спирали, плоскопараллельная и блочные насадки [1].

Наиболее распространены кольца Рашига и их различные модификации: кольца Рашига внутри пустые; кольца Лессинга имеют внутреннюю перегородку, а кольца Паля - несколько внутренних перегородок. Кольца изготовляют из металла, фарфора, керамики, графита и различных пластиков. Диаметр кольца равен его высоте (5... 150 мм). В промышленных колоннах в основном применяют кольца диаметром 25 и 50 мм. Кольца загружают в колонну либо в укладку, либо в навал. В укладку загружают, главным образом, кольца диаметром 50 мм и выше.

В промышленности широко распространена насадки типа седел Берля и Инталлокс. Седла изготовляют размером 6...35 мм только из керамики и загружают в колонну в навал. На поверхности седел имеются небольшие выступы, что исключает возможность плотного прилегания элементов насадки друг к другу.

|

5.1.2. Сравнительная характеристика насадок

|

Насадка Спрейпак состоит из одного или нескольких слоев сетки с ячейками 3... 4 мм.

Сетка гофрируется. В колоннах большого диаметра насадка монтируется секциями. Насадку Гудлое получают из металлической вязаной сетки, из проволоки диаметром 0,1 мм. Высота пакета насадки 100...200 мм. Насадку Стедма - на изготовляют из гофрированной сетки. Диаметр проволоки 0.25 мм Сетки образуют фигуру, собранную из \ сеченных конусов, сваренных друг с другом.

Плоскопараллельная насадка представляет собой вертикальные пакеты из плоских или волнистых металлических листов, устанавливаемых на расстоянии 10 мм. Аналогичная ей хордовая насадка обычно выполняется из древесины.

Насадка из стекловолокна представляет собой пакеты стекловолокна и предназначена для работы в условиях невысоких температур. Она выгодно отличается от остальных насадок; площадь ее свободного сечения достигает 95 %, а удельная площадь поверхности составляет 2990 м2/м3.

Насадка из проволочной спирали, свернутая в пружины, обладает крайне низким сопротивлением и достаточно высокой производительностью, широко применяется в вакуумных колоннах.

Перечисленные типы насадок не исчерпывают всего их многообразия. Конструкции насадок постоянно совершенствуются, что является проявлением тенденции к интенсификации работы насадочных колонн.

При выборе насадки для конкретных условий разделения можно воспользоваться данными табл. 5.1.2.

Принцип работы насадочных колонн [1]. Контакт пара и жидкости в насадочной колонне осуществляется по схеме противотока. Интенсивность контакта зависит от гидродинамического режима. При малых нагрузках по газу жидкость стекает по насадке в виде тонких ламинарных пленок, слабо контактируя с газом. Такой режим называется пленочным. Повышение скорости газа приводит к увеличению сил трения и турбулизации потоков стекающей жидкости и поднимающегося пара. В результате этого жидкость подвисает в насадке и более равномерно распределяется по сечению колонны (рис. 5.1.7). Переход от пленочного режима к режиму подвисания характеризуется точкой перегиба на кривой (точкой А), которая называется точкой подвисания и принимается за нижний предел устойчивой работы насадочной колонны.

При увеличении скорости газа в области устойчивой работы движение жидкости становится турбулентным и она раздробляется на тонкие пленки, пронизываемые газом. Начиная с некоторой скорости газа заметно возрастает количество жидкости, удерживаемой в насадке, а в верхней части слоя насадки появляется бар - ботирующая жидкость. Общее сопротивление возрастает еще более резко, и на кривой появляется еще одна точка перегиба (точка В), которую называют точкой захлебывания.

Поскольку дальнейшее увеличение нагрузки приводит к резкому росту сопротивления, сопровождающемуся пульсациями давления, точка захлебывания принимается обычно за верхний предел устойчивой работы колонны. Оптимальный режим работы соответствует точке захлебывания или близок к ней. Для эффективной и устойчивой работы рабочие нагрузки должны быть на 20 % ниже точки захлебывания.

Определение диаметра колонны. Так же, как и для тарельчатой колонны, диаметр насадочной колонны определяется в зависимости от максимального расхода паров и допустимой скорости их в свободном сечении колонны, выраженной в долях скорости в точке захлебывания [1].

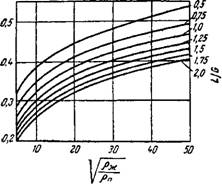

Скорость пара в точке захлебывания определяется согласно корреляции Шервуда:

Y = Лехр(-4АГ),

|

Рис. 5.1.7. Зависимость сопротивления насадочных колонн lg Ар от скорости газа lgw при постоянном расходе жидкости: А - точка подвисания; В - точка захлебывания; АВ - область устойчивой и эффективной работы колонны; АС - режим подвисания; BD - режим захлебывания |

|

СП |

|

Iqur |

|

Где К = ^Рп. Цж0Л6. |

,0.25

^СВ Рж

, а - удельная площадь поверхно

Сти насадки, м /mj; для колец Рашига а = 1,2, седел Берля а = 1,82.

|

|

Можно также воспользоваться модификацией этого уравнения:

(5.1.1)

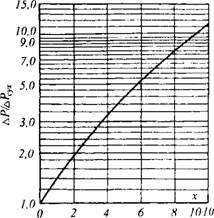

Где к\- коэффициент, определяемый по рис. 5.1.8, а; ~ коэффициент, зависящий от

Конструкции насадки; = yjS ^св /а•

Для вакуумных колонн при давлении 1,33... 101 кПа(насадка - кольца Рашига и Паля) служит уравнение

Ч-0,5

W = 3,\4К

3 Иж V'cb Рж

Где К - коэффициент, определяемый по рис. 5.1.8, б; р' - отношение плотностей рабочей жидкости и воды.

|

|

|

1.0 V Fa О. г |

0,0/ 2 U 6 80,1 2 U 6 1,0

П

А) б)

Рис. 5.1.8. Зависимости для определения коэффициентов к\ уравнения (5.1.1) и А'уравнения (5.1.2)

Аналогичные зависимости имеются и для других видов насадок.

Определение высоты слоя насадки [1]. При достаточно большой высоте слоя насадки (//>0,5 м) режимы движения пара и жидкости в насадочных колоннах ближе к идеальному вытеснению, чем к полному перемешиванию. В связи с этим высоту слоя насадки можно определять, предполагая сначала, что потоки движутся в режиме идеального вытеснения, а затем учитывать влияние продольного перемешивания на общую эффективность извлечения компонентов.

|

Н = |

Высоту слоя насадки в процессах абсорбции и ректификации при режиме идеального вытеснения определяют из основного уравнения массопередачи:

W dy J *

КогаунУ - у

Где w - скорость пара в свободном сечении колонны, м/с; ког - общий коэффициент массо - передачи, выраженный через концентрации компонента в газовой фазе, м/ч; у - массовая концентрация компонента в паре; у* - равновесная концентрация компонента в паре.

Это же уравнение можно записать в более простом виде:

Н = VWor>

А по эмпирическому методу расчета H = h, KBN,

W

Где Nor = J Ун

Общее число единиц переноса массы, выраженное через концентрацию компонента в газовой фазе; N - число теоретических тарелок; И0Г - общая высота единицы переноса (ВЕП), выраженная через концентрацию компонента в газовой фазе, м; ИЭКВ - высота насадки, эквивалентная одной теоретической тарелке, м.

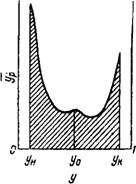

Для реальных смесей число единиц переноса 7Vor определяется графически как площадь под кривой (рис. 5.1.9).

|

Dy |

|

Hor = |

|

Nог - |

|

У - у |

Для идеальных бинарных смесей минимальное число единиц переноса массы при бесконечном орошении определяется по формуле

|

Рис. 5.1.9. Зависимость для определения числа единиц переноса |

(^orLin -

1-У/)

При заданном орошении расчет ведется с помощью зависимости, показанной на рис. 5.1.10.

|

Oc-1 a + 1 |

|

Ог N |

Имеется уравнение связи между числом единиц переноса и числом теоретических тарелок:

2a A + 1

|

0.2 |

|

OA 0,6 *minfR |

|

0,8 |

|

Ко |

I-xr

In

Где К = — 2

При абсорбции, когда равновесная и рабочая линии являются прямыми, общее число единиц переноса определяется по уравнению Кольборна:

1

L+O-Jt)-?-

У\~Уг і mG где ф = ; К ; у\ - мольная

Доля абсорбируемого компонента в газе, поступающем в низ колонны; У2 - мольная доля абсорбируемого компонента в газе, выходящем из верха колонны; Х2 - мольная доля абсорбируемого компонента в жидкости, поступающей на верх колонны; т - тангенс угла наклона прямой равновесия.

Значения высоты насадки, эквивалентной одной теоретической тарелке (ВЭТТ), и высоты единицы переноса массы (ВЭП) по аналогии с понятиями КПД тарелки и числа единиц переноса в тарельчатых колоннах обозначают эффективность контакта или эффективность насадки.

Эффективность насадочной колонны зависит от различных факторов: расходных параметров; физических свойств пара и жидкости, типа насадки;

Первоначального распределения орошающей жидкости;

Размера насадки и материала, из которого она изготовлена;

|

1 + - |

|

ZJD_ xR |

|

In |

|

Nnr =- |

Высоты слоя насадки и способа ее укладки.

Рис. 5.1.10. Зависимость для расчета числа единиц переноса

На эффективность массообмена сильно влияет неравномерность распределения потоков по сечению колонны, приводящая к избирательному движению пара и жидкости. Пар имеет тенденцию двигаться в центре насадочной колонны, а жидкость - на ее периферии, в результате чего появляется так называемый «сухой конус». Перераспределение потоков увеличивается в колоннах большого диаметра, особенно при плохом распределении фаз по сечению при их поступлении в колонну.

Влияние размера колонны на ее эффективность становится значительным для колонны диаметром 600 мм и выше, вплоть до 2,5 м.

|

"2 |

Для колонны с насадкой из колец Рашига для ВЭТТ можно воспользоваться уравнением:

Ирг

^экв ~ ^

4г У

"з IgT

У

Где X - фактор извлечения; X = mG/L\ т - тангенс угла наклона касательной к кривой равновесия; для процессов абсорбции А = 48; щ = = 0,405, «2 = 0,225, щ = 0,045; для процессов ректификации А = 28; П\ = 0,342, = 0,19, п3 = 0,038.

|

Где dh, dH - соответственно внутренний и наружный диаметры кольца; \ - высота одного слоя насадки, м. Сопротивление орошаемых насадок из колец Рашига определяется из уравнения |

|

1 |

|

Ар |

|

(5.1.3) |

|

3 ' |

|

^Р сух (а-рл) |

|

3 J v&ab ^сві 2g ' |

|

И»ж - скорость жидко |

|

Сти в свободном сечении колонны, м/с; |

|

Ь = - |

|

\0,3 ' |

|

ЦжЯО-^с.) |

|

D - размер насадки. Значения коэффициентов а и р в уравнении (5.1.3) для различных видов насадки приведены в табл. 5.1.4. При высокой плотности орошения [до 150м7(м2 ч)] сопротивление орошаемой насадки можно определить при помощи рис. 5.1.11: |

|

Сфж |

5.1.3. Значения коэффициента Си показателей степени а и b

|

Тип |

Размер, |

С |

А |

Ъ |

|

Насадки |

Мм |

|||

|

9,5 |

13,1 |

-0,37 |

1,24 |

|

|

12,5 |

43 |

-0,24 |

1,24 |

|

|

Кольца Рашига |

||||

|

25 |

2,31 |

-0,10 |

1,24 |

|

|

50 |

1,46 |

0 |

1,24 |

|

|

12,5 |

25,2 |

-0,45 |

1,11 |

|

|

Седла Берля |

||||

|

25 |

2,06 |

-0,14 |

1,11 |

|

|

50 |

0,016 |

0,48 |

0,24 |

|

|

Насадка |

75 |

0,048 |

0,26 |

0,24 |

|

Стедмана |

||||

|

150 |

0,032 |

0,32 |

0,24 |

|

Для колонн с насадками различного типа |

|

Где А ■ |

Иж& =C(3600wpn)aDbH°'n

Где Н\ = высота слоя насадки между перераспределителями жидкости, м; рж - выражена в t/cmj; С, a, b - коэффициенты и показатели степени. зависящие от размера насадок (табл. 5.1.3).

Расчет гидравлического сопротивления слоя насадки [1]. Сопротивление слоя сухой насадки

|

4PCVX |

|

СУХ d 2 g |

\2

W F

V ев J

1 + 5 Ю-5 Rer

СВ J

Где Егж = Ig - критерий Фруда для жидкой фазы.

|

Fn |

|

-0,8 |

|

X = Fr>K Яеж |

|

1 - Fr |

Для приближенного расчета сопротивления слоя орошаемой насадки (кольца Рашига, седла Берля, насадка Инталлокс) высотой 1 м можно воспользоваться уравнением Лева:

Где Н - высота слоя насадки, м; d3KB =

= 4 FcJa.

Для насадки из колец Рашига, загруженных в навал,

\ = 140/Rer при Rer - Wn^3KBpn < 40;

Цп^св

X = Іб/Re?-2 при Rer = ^квРп > 40 Ип^СВ

|

R і \dnj |

|

X = - |

|

Re |

Для насадки из колец Рашига, загруженных в укладку,

; A = 3,12 + 17-

0,375

|

Р^Ри |

|

(5.1.4) |

5.1.4. Значения коэффициентов Аир уравнения (5.1.3)

|

Тип колец |

А |

В |

|

Керамические кольца |

||

|

Размером: |

||

|

Менее 30мм |

1... 1,65х |

1 |

|

Более 30мм (А < 0,3) |

1 |

1 |

|

Более 30мм (А > 0,3) |

1,13 |

1,43 |

|

Стальные кольца |

1 |

1,39 |

|

Рис. 5.1.11. К расчету гидравлического сопротивления орошаемой насадки |

5.1.5. Значения коэффициентов Аир уравнения (5.1.4)

|

Тип насадки |

Размер (мм) |

А |

Р-ю8 |

|

19 |

45,5 |

1460 |

|

|

25 |

44,4 |

1400 |

|

|

Кольца Рашига |

|||

|

38 |

16,7 |

1300 |

|

|

50 |

15,5 |

955 |

|

|

19 |

33,3 |

955 |

|

|

Седла Берля |

25 |

22,2 |

955 |

|

38 |

11,1 |

730 |

|

|

25 |

17,2 |

895 |

|

|

Седла Инталлокс |

|||

|

38 |

7,8 |

730 |

Где L' - расход жидкости на единицу площади поперечного сечения колонны, м3/(м2ч), а и Р - коэффициенты, приведенные в табл. 5.1.5.

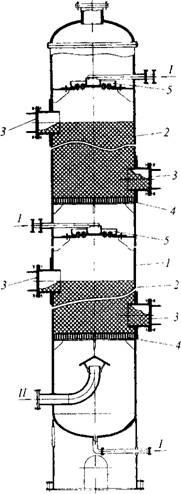

На рис. 5.1.12 показана насадочная колонна.

Из вспомогательных узлов колонного оборудования рассчитывают узлы ввода сырья в колонну, устройство для ввода паров под нижнюю тарелку, распределительные устройства для газа (пара) и жидкости, определяют диаметры штуцеров, выбирают опоры колонных аппаратов, определяют объем низа колонны [30,31,45, 59, 65, 77].

Все прочностные расчеты для колонного аппарата выполняют по существующим нормативам, например: толщину стенки обечайки, днища, крышки, испытывающих внутреннее и наружное давление, определяют по ГОСТ 14249. Расчет фланцевых соединений, опор, аппарата на ветровую нагрузку, укрепление отверстий проводят по соответствующим нормам. Конструктивные размеры обечаек, днищ, крышек, штуцеров, тарелок и др. - по справочникам и каталогам [30. 36, 59].

|

\и |

|

Рис. 5.1.12. Насадочная колонна: I - корпус, 2 - насадка; 3 - люк; 4 - опорная решетка, 5 - распределительное устройство; /- жидкость, //- газ (пар) |

Основные технические данные колонн различного типа: тарельчатых царговых и цельносварных. колонных аппаратов с насыпной и регулярной насадкой царговых и цельносварных, а также параметры форсунок приведены в справочнике [65].