ФОРМОВОЧНЫЕ МАШИНЫ ЛИСТОВЫХ И ПЛЕНОЧНЫХ МАТЕРИАЛОВ

Методы формования листовых и пленочных материалов. Суть метода формования состоит в том, что плоская заготовка из термопластичного листа или пленки тем или иным способом нагревается до температуры, соответствующей высокоэластическому состоянию (при переработке аморфных термопластов) или до температуры начала плавления кристаллов (для термопластов с различной степенью кристалличности) и формуется в изделие под действием разности давлений над свободной поверхностью подвижно или неподвижно закрепленной по контуру в зажимном устройстве заготовки и в полости, образованной заготовкой и оформляющей поверхностью формующего инструмента. При оформлении изделия происходит вытяжка термопласта. Чтобы зафиксировать конфигурацию отформованного изделия, его охлаждают, снижая температуру термопласта ниже точки стеклования или начала плавления кристаллов.

Перепад давлений может быть создан различными способами: вакуумированием полости между оформляющей поверхностью формующего инструмента и заготовкой (вакуум-формование); созданием избыточного пневматического (гіневмоформование), парового (паровоздушное формование) или гидравлического (гидроформование) давления на поверхность заготовки; давлением на заготовку специальных механических пуансонов (механическое формование). Наибольшее распространение в промышленности получили методы вакуум-, пневмо - и механического формования. Кроме того, в производстве часто используют различные комбинации силовых воздействий (пневмовакуум-фомование, механо - пневмоформование и др.)

Разработано множество вариантов этих методов, каждый из которых позволяет проще, экономичнее и качественнее изготовлять конкретное изделие, полнее использовать возможности формующего оборудования. Разновидности методов формования можно разделять по следующим признакам: способу нагрева заготовки; виду устройства для зажима заготовки; виду формования; применяемому формующему инструменту [43].

Нагрев заготовки осуществляется конвективным, теплорадиационным, контактным и смешанным способами. Воздушный конвективный нагрев дает наилучшие результаты с точки зрения равномерности температурного поля заготовки. Наиболее распространен теп - лорадиационный нагрев. В зависимости от толщины заготовок и желаемой производительности процесса он может быть одно - или двусторонним. По сравнению с конвективным теплорадиационный нагрев дает менее равномерное температурное поле, но имеет меньшую длительность цикла процесса формования. Контактный нагрев для переработки листовых термопластов применяется относительно редко. Смешанный нагрев представляет собой сочетание конвективного и теплорадиационно - го нагрева и обладает преимуществами обоих, хотя конструктивное решение оборудования в этом случае усложняется.

При формовании применяют два вида устройств для зажима заготовок: 1) обеспечивающий жесткое закрепление по периметру: 2) позволяющий заготовке в момент формования проскальзывать, вовлекая в процесс образования изделия материал, находившийся в начальный момент вне контура зажимного устройства. В зависимости от конструктивного оформления процесса зажимные устройства могут выполняться подвижными или стационарными.

Вне зависимости от способа создания формующего перепада давлений формование листовых и пленочных материалов подразделяют на негативное, позитивное, свободное и негативно-позитивное. Негативное формование (формование в матрице) обеспечивает получение изделий, наружная поверхность которых воспроизводит форму и тиснение внутренней поверхности матрицы. При позитивном формовании (формование на пуансоне) внутренняя поверхность формуемого изделия повторяет форму и тиснение внешней поверхности пуансона. Свободное формование происходит без контакта материала заготовки с формующим инструментом. Негативно-позитивное формование сочетает элементы формования как в матрице, так и на пуансоне. Возможен вариант сочетания свободного формования с негативным или позитивным.

Для получения наиболее качественных изделий при их формовании часто используют предварительную механическую или пневматическую вытяжку заготовки.

Классификация формовочных машин. Основным параметром формовочных машин принято считать максимальный размер их зажимных устройств и наибольшую глубину формования. Формовочные машины классифицируют следующим образом:

По методу формования - вакуум-фор - мовочные (для тонкостенных изделий с несложным рельефом поверхности), пневмофор - мовочные (для изделий из толстолистового материала и изделий со сложным рельефом поверхности), для механического формования (в крупносерийном производстве изделий простой формы) и для формования комбинированными методами (для всех разновидностей формованных изделий);

По виду управления - с ручным управлением (для изготовления единичных образцов и мелких серий изделий), с полуавтоматическим управлением (для мелких и средних серий изделий, для изделий больших габаритных размеров или сложной формы, требующих ручного съема) и с автоматическим управлением (для крупных серий однотипных изделий);

По назначению - универсальные (для производства широкого ассортимента изделий всевозможных габаритных размеров мелкими сериями), специализированные (для больших серий изделий узкой номенклатуры из определенного термопласта) и комбинированные (для больших и средних серий изделий, причем изменение номенклатуры требует существенной переналадки машины);

По виду заготовок или организации питания - с использованием заготовок определенного размера (мерных заготовок), для формования рулонных материалов и питающихся непосредственно от каландра или экструдера;

По числу позиций - однопозиционные (все операции, связанные с производством изделия, осуществляются на одной позиции), многопозиционные с позициями разного назначения (на каждой позиции происходят присущие только ей операции), многопозиционные с однородными позициями (одни и те же операции производятся одновременно на нескольких позициях).

Многопозиционные машины с позициями разного назначения, в свою очередь, подразделяются по траектории движения перерабатываемого материала на машины карусельного типа (для переработки листовых мерных заготовок, обычно при производстве крупногабаритных изделий), барабанного типа (для переработки пленочных или тонколистовых рулонных материалов); ленточного типа (для переработки тонколистовых рулонных материалов в изделия небольших и средних габаритных размеров).

По комплектации оборудования машины бывают самых различных конфигураций и могут включать следующие устройства: вырубные; сварочные; для заполнения отформованной тары; для формования крышек к формуемой таре; для закупорки отформованной и заполненной тары; для нанесения печати на изделия; для автоматической подачи и закрепления мерных заготовок; для съема, ориентации и упаковки готовых изделий и т. п.

Установки для механопневмофор - мования. Они предназначены для переработки практически всех видов листовых термопластов толщиной до 15 мм, позволяют совмещать в процессе формования ряд механических и отделочных операций (отжим кромок, пробивку отверстий и сварку).

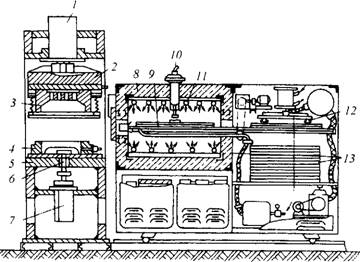

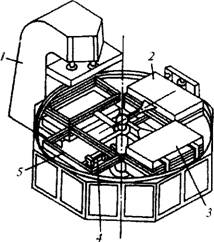

Показанная на рис. 7.4.1 установка состоит из трех основных частей: силового (формовочного) устройства на базе гидравлического пресса, нагревательного устройства и магазина-питателя.

В магазин-питатель загружают стопу предварительно нарезанных заготовок 13, а первую заготовку размещают на подвижном столе 9. Стол находится в исходном положении, т. е. одна его часть расположена в магазине-питателе, а вторая - в нагревательном устройстве. После включения установки стол 9 перемещается в направлении силового устройства и заготовка оказывается в термокамере 8, в которой с помощью электронагревателей 11 начинается ее разогрев. Температура в камере контролируется специальной термопарой 10. В это же время механизм захвата листа с помощью пневмоцилиндра опускает вакуумные присоски 12 до уровня верхнего листа, лежащего в стопе заготовок. Присоски подхватывают лист и возвратным ходом поршня пневмоцилиндра поднимает его выше уровня поверхности стола 9 и удерживают заготовку в таком положении до возврата стола в магазин - питатель.

|

Рис. 7.4.1. Установки для механо-пневмоформования |

Первая заготовка в это время нагревается до высокоэластического состояния и стол 9 возвращается в исходное положение. Чтобы первая заготовка не перемещалась вместе со столом в магазин-питатель, она удерживается на месте специальным приспособлением, перемещаясь при этом на переднюю часть стола, расположенную ближе к силовому устройству. Как только стол вернулся в исходное положение, механизм захвата сбрасывает на него очередную заготовку.

Первая заготовка из нагревательного устройства перемещается в зону формующего инструмента 5 силового устройства. Там она снимается со стола с помощью либо вакуумной рамы, расположенной по контуру матрицы, либо рамы, снабженной специальными приколками, и оказывается уложенной на пневмо - камеру 4, закрепленную на неподвижной нижней плите силового устройства. Гидроцилиндр 1 опускает верхнюю траверсу 2 с расположенной на ней матрицей 3, происходит закрепление заготовки с одновременной герметизацией внутренних полостей формы и осуществляется предварительная механическая вытяжка заготовки плунжером б, приводимым в движение гидроцилиндром 7. Затем в пневмокамеру б подается сжатый воздух и происходит оформление изделия, после охлаждения которого форма размыкается, изделие удаляется и на стол 9 подается очередная нагретая до температуры формования заготовка.

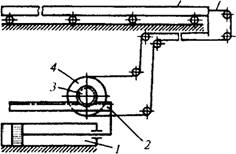

Перемещение стола осуществляется от привода, состоящего из пневмоцилиндра /, рейки 2, входящей в зацепление с зубчатым колесом 3, на котором закреплен блок 4 (рис. 7.4.2). Поворачиваясь, блок тянет тросик 5, Приводя в движение стол б.

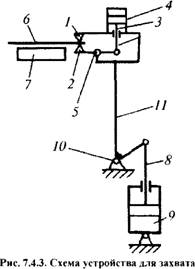

Установки механопневмоформования производят формование в полуавтоматическом режиме. Для обеспечения полностью автоматизированного цикла агрегат часто оборудуется устройством, производящим захват нагретой заготовки с «горячей» части стола (рис. 7.4.3). Заготовка б зажимается между неподвижным верхним зажимом 1 и нижним подвижным зажимом 2. Зажимы смыкаются вследствие давления штока 3 пневмоцилиндра 4 на коромысло нижнего зажима. Зажим поворачивается вокруг шарнира 5, и заготовка закрепляется.

|

Рис. 7.4.2. Схема привода транспортирующего стола установок для механо-пневмоформования |

|

Заготовок, применяемого в установках для механопневмоформования |

Чтобы уложить заготовку на формующий инструмент, необходимо сдвинуть ее немного вперед с поддона 7. Это достигается движением вниз штока 8 пневмоцилиндра 9, неподвижно закрепленного на переднем торце нижнего стола пресса. Шток поворачивает относительно шарнира 10 коромысло //.и установленное на нем зажимное устройство вместе с заготовкой отходит вправо. Затем пневмоцилиндр 4 освобождает заготовку.

Установки для механопневмоформования имеют несколько модификаций. Так, установки, работающие в линии с экструдером, не имеют подвижного стола и механизма захвата и подъема листов из стопы заготовок. Поступление заготовок в зону нагрева происходит с помощью подвижной каретки. Эта каретка снабжена обрубным устройством и специальными приколками, которые захватывают заготовку. Из зоны нагрева каретка с разогретой заготовкой поступает в зону формования. Там она сталкивает изделие, отформованное в предыдущем цикле, сбрасывает заготовку на пневмоформу и возвращается в исходное положение для принятия следующей заготовки.

Модифицированные установки рассчи - танны на одновременное формование двух изделий (установки двухпоточного формования) и включают силовое устройство с двухэтажной формующей оснасткой и нагревательную камеру с двумя, расположенными один над другим подвижными столами или совмещенные в одном узле нагревательную камеру и магазин-питатель.

Пневмо - и вакуум-формовочные машины. Наиболее распространена классификация пневмо - и вакуум-формовочных машин по количеству позиций, поэтому именно она положена в основу описания конструкций этих машин. Позиционность машины определяется числом узлов (механизмов), на которых во время формования производится та или иная технологическая операция либо последовательно несколько операций. Так, в однопози - ционных машинах все технологические операции осуществляются в одном и том же узле машины, в двухпозиционных - в одном узле может осуществляться закрепление и нагрев заготовки, а все остальные технологические операции - в другом узле, и т. д.

В однопозиционной вакуум-формовочной машине с ручным управлением на станине 2 установлена матрица 1 (рис. 7.4.4). Над матрицей неподвижно смонтирована нижняя часть зажимной рамы 4, на которой с помощью верхней подвижной рамы 3 укрепляется листовая заготовка 5. Над заготовкой размещен нагреватель б, положение которого регулируется по высоте. При установке заготовки и съеме готового изделия нагреватель отводится в сторону.

|

С, |

Тнгг/6 |

|

|

Л |

||

|

Г |

И |

У |

|

Рис. 7.4.4. Схема однопозиционной машины с ручным управлением |

После разогрева заготовки осуществляется подъем матрицы, при этом ее верхняя кромка соприкасается с разогретым термопластом и матрица останавливается, после чего создается формующий перепад давлений. По окончании процесса оформления нагреватель отводится и начинается охлаждение готового изделия. Для обдува изделий, с целью ускорения процесса охлаждения, некоторые машины снабжены воздушными пистолетами. Затем матрица опускается вниз, готовое изделие извлекается из зажимной рамы, а на его место устанавливается новая заготовка.

Однопозиционные машины выполняют чаще всего с ручным или полуавтоматическим управлением и формуют, как правило, листовые мерные заготовки. Однако иногда их комплектуют устройствами, позволяющими закреплять в них рулонный материал. Такие машины могут быть оборудованы нагревателями различного типа: инфракрасными или конвекционными с одно - или двусторонним обогревом. Часто однопозиционные машины предназначаются для формования изделий средних и больших размеров. Чтобы иметь возможность легко изменять габаритные размеры изделий, формуемых на одной и той же машине (без увеличения отходов), их снабжают набором различных зажимных устройств.

|

Рис. 7.4.5. Схема двухпозиционной вакуум-формовочной машины с однородными позициями |

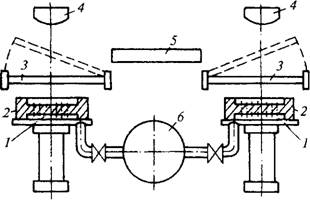

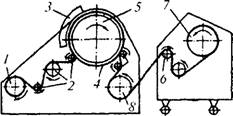

Двухпозиционная вакуум-формовочная машина с однородными позициями состоит из системы создания вакуума с ресивером б, двух механизмов подъема стола /, двух комплектов формующего инструмента 2, двух зажимных устройств 3 и одного нагревателя 5 (рис. 7.4.5).

Некоторые машины снабжаются верхними пуансонами 4, предназначенными для предварительной механической вытяжки при негативном формовании. Большинство двухпози - ционных машин работает в полуавтоматическом режиме.

Съем готового изделия, закладка заготовки на одной из позиций и ее перемещение и установка нагревателя осуществляются вручную. Формование, охлаждение и освобождение готового изделия происходят автоматически.

Разновидностью двухпозиционных машин с однородными позициями являются сдвоенные машины, которые имеют два нагревателя и две позиции формования. Однако вся машина обслуживается одной вакуум - или пневмосистемой, а также единой системой управления. Работа сдвоенных пневмо- или вакуум-формовочных машин построена таким образом, чтобы цикл формования на отдельных позициях был сдвинут, что позволяет экономичнее использовать привод машины и повысить производительность труда.

Многопозиционные машины с однородными позициями универсальны и применяются только для переработки толстого листового материала. Наиболее часто они предназначены для вакуумного или комбинированного формования, реже - для пневматического. Многопозиционные машины с позициями различного назначения получили большое распространение, что связано с более высокой их производительностью и с возможностью осуществления на них полуавтоматического и автоматического режимов работы.

Для переработки толстолистовых материалов наибольшее распространение получили карусельные машины. Простейшей машиной карусельного типа является двухпозиционная машина. На диаметрально противоположных сторонах вращающегося ротора закреплены две зажимные рамы. Пока на одной из позиций происходит формование изделия, его охлаждение, съем и укладка новой заготовки, на другой позиции происходит процесс нагрева листа.

Трехпозиционная машина состоит из ротора с укрепленными на нем тремя зажимными рамами, формующей камеры, нагревателя и станины. На первой позиции термопластичная заготовка закладывается в зажимную раму и зажимается. Через определенный момент времени ротор поворачивается на 120°, и заготовка попадает на вторую позицию, в которой происходит ее разогрев. Затем ротор поворачивается еще на 120°, и нагретая заготовка переходит на третью позицию, где происходит формование и охлаждение изделия. При очередном повороте ротора отформованная заготовка снова поступает на первую позицию, оператор дает команду на снятие готового изделия и закладку новой заготовки. Как показывает опыт, разогрев заготовки идет примерно в 2 - 2,5 раза дольше, чем любого процесса, происходящего на остальных позициях.

В четырехпозиционных карусельных пневмовакуумформовочных машинах процесс разогрева происходит на двух позициях - предварительного и окончательного разогрева. Машины такого типа предназначены для формования крупногабаритных изделий из листовых заготовок толщиной 2... 15 мм. Лист термопласта вручную закладывается в зажимную раму 5 и автоматически зажимается (рис. 7.4.6). На роторе машины закреплены четыре зажимные рамы. Поворот ротора осуществляется с помощью пневмоцилиндра 4. Ротор поворачивается на 90° и заготовка перемещается с позиции загрузки на позицию подогрева, а на загрузку подается следующая рама. В позиции подогрева установлены нагреватели 3, которые обычно обеспечивают двусторонний нагрев заготовки. Следующим движением ротора заготовка перемещается в позицию окончательного нагрева 2.

|

Рис. 7.4.6. Схема четырехпозиционной пневмоформовочной машины |

Окончательно нагретый термопласт после очередного поворота ротора поступает на формование. На позиции формования у вакуум - формовочных машин находится пневмокамера, в которой размещен формующий инструмент, укрепленный на подвижном столе. В пневмо - формовочных машинах позиция формования оборудована прессом 1 челюстного типа, обеспечивающим смыкание пневмокамеры и вырубку отформованного изделия.

Все машины карусельного типа работают в полуавтоматическом режиме и для работы с рулонными материалами не приспособлены. По назначению их можно отнести к машинам комбинированного типа: замена номенклатуры формуемых изделий на этих машинах возможна в довольно широких пределах, но при переходе с одного изделия на другое требуется существенная переналадка.

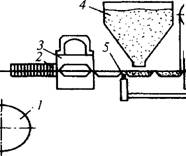

Многопозиционные машины ленточного типа предназначены для формования изделий из рулонных материалов. На рис. 7.4.7 приведена схема такой машины с горизонтальным формующим механизмом, предназначенная для работы в автоматическом цикле.

С механизма размотки 1 лента термопласта попадает в зону нагрева 2, останавливается и находится там в течение определенного времени. Затем с помощью шагового устройства протяжки 5 нагретый участок ленты попадает в механизм формования 3, в котором происходит оформление (чаще всего в многогнездной форме) и охлаждение изделий. После окончания процесса формования матрица и пуансон разводятся с помощью пневмоцилиндров, а участок ленты вместе с отформованными в нем изделиями (чаще всего мелкой тарой) подается на позицию заполнения жидким или сыпучим продуктом из дозатора 4. Следующим ходом механизма протяжки заполненная тара попадает в механизм сварки б, где к ней в качестве крышки приваривается слой фольги, дублированной полимерной пленкой, поступающей с механизма 1 для размотки. Как правило, в этих узлах используется термоимпульсной метод сварки. На следующей за механизмом сварки позиции 7 происходит вырубка готовых упаковок, которые попадают на ленту конвейера 8 и оттуда в приемный бункер, а перфорированная лента термопласта сматывается в рулон механизмом намотки отходов 9.

Иногда укупорка мелкой тары производится не заваркой фольгой, а с помощью формованных крышек. В этом случае автомат, подобный рассмотренному выше, дополнительно комплектуется механизмом формования крышек. Машины ленточного типа работают в автоматическом режиме с высокой производительностью. В последнее время выпускаются машины для формования изделий средней и крупногабаритной тары.

|

|

|

Ои |

|

Рис. 7.4.7. Схема многопозиционной машииы ленточного типа |

|

Q=Q |

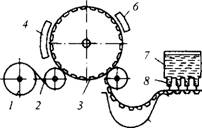

Следует отметить, что для формования мелкой тары с последующим заполнением и закупориванием применяют агрегаты с непрерывным движением формуемой ленты (рис. 7.6.8). Он состоит из механизма размотки /, ленты термопласта 2, вращающегося ротора с формующими гнездами 3, нагревателя 4, охлаждающего 6 и направляющего устройств 5, дозатора 7 с управляемыми клапанами 8, механизма 9 для размотки фольги, прижимного ролика 10, сваривающего 11 и вырубного 12 Устройств, направляющего лотка (или конвейера) 13 и устройства для сбора остатков ленты 14.

Для получения рельефного рисунка или тиснения на термопластичных пленках используются специальные машины барабанного типа (рис. 7.4.9). Сматываемая с рулона / пленка через систему направляющих валков 2 попадает на формовочный барабан 5, проходит под нагревателем 3, и формуется на тканой подложке 4 как на форме и, пройдя систему направляющих роликов б и охлаждающий барабан 8, сматывается в рулон 7. В качестве тканой подложки используют тюль или полотно с вышивкой гладью или ришелье.

Производство вакуум - и пневмоформо - вочных машин в России началось лишь в 90-х годах XX века. Это связано с тем, что в соответствии со специализацией СЭВ подобные машины производились в Венгрии. В СССР в институте УКРНИИпластмаш в 60-х годах был разработан ряд формовочных машин. Все они были изготовлены в одном-двух экземплярах и установлены на различных заводах по переработке пластмасс. Несмотря на то что многие машины этого ряда зарекомендовали себя положительно, серийно они не выпускались. Исключение составили лишь установки для механопневмоформования, разработанные и изготовленные в ООКБ под руководством К. Н. Стрельцова [36]. Эти установки совершенствовались и выпускались в течение почти 30 лет. Кроме того, на базе разработок ООКБ

|

Рис. 7.4.9. Схема барабанной машины для тиснения рисунка на полимерной пленке |

Оренбургский завод прессов в 70-х годах освоил выпуск установок для механопневмоформования модели ДБ2430Д на базе гидравлического пресса с номинальной силой 1000 кН.

В связи с большой потребностью в полимерной упаковке в середине 90-х годов резко увеличивается спрос на машины для пневмо- и вакуумного формования. Это стимулировало переориентацию некоторых отечественных машиностроительных предприятий на выпуск соответствующего оборудования.

В настоящее время основными производителями этого оборудования и формующего - инструмента являются следующие фирмы России и СНГ: ОКБ «Формопласт» (г. Санкт - Петербург), «Полиформ» (г. Санкт-Петербург), «Ликом-2000» (г. Киев), «Формопак» (г. Харьков) и др. Однако эти машины не всегда могут конкурировать с такими известными во всем мире производителями формовочного оборудования как фирмы Иллиг и Кифель (Германия), Грайнер Ферпакунг (Австрия), Риго групп и Кеннон (Италия) [48, 51].

Так, скоростной пневмоформовочный автомат фирмы Иллиг RDM 54 К. получающий рулонный материал методом экструзии, предназначен для производства стаканчиков, емкостей и других подобных изделий. В нем используется формующий инструмент, совмещенный с вырубным устройством. Автомат снабжен:

Устройством для установки и автоматической размотки рулонного материала, которое имеет тормоз с регулируемой тормозной силой для остановки рулона во время периодических остановок при протяжке пленки;

|

Рис. 7.4.8. Схема многопозиционной машины с узлом формования ротационного типа |

![]()

|

10 11 12 14 |

Валками предварительного прогрева в энергосберегающем исполнении благодаря комбинации контактного и конвекционного нагрева в изолированном нагревательном шкафу для предотвращения тепловых потерь;

Устройством ввода предварительно прогретой пленки;

Пленочным конвейером с приводом от сервомотора;

Упрочненными поддерживающими планками для пленочного конвейера;

Устройством централизованного выставления ширины для пленочного конвейера;

Планкой охлаждения для пленочного конвейера с водяным охлаждением;

Автоматическим разглаживающим устройством для пленочного конвейера с пневмоприводом;

Нижним нагревом с регулированием температуры общего поля;

Верхним нагревом с регулированием температуры нагрева по продольным рядам;

Керамическими инфракрасными высокотемпературными нагревателями;

Устройствами контроля за провисанием ленты;

Пневматическим подводом нагревателей; моторизованным изменением глубины реза с указателем положения на мониторе;

Воздушным ресивером с устройством задания давления формования;

Пневматическим управляющим приспособлением для прижима в области ранта, с цифровым заданием давления прижима; приводом для станции формования; автоматической системой централизованной смазки с электрически насосом;

Виброгасительными опорами под основанием машины;

Стартовой автоматикой; устройством температурного регулирования верхнего и нижнего инструмента, включая устройство режима «стенд бай»;

Безрезьбовым подсоединением воздуха формования и охлаждения на верхнем и нижнем столах;

Трубопроводами охлаждения с системой защиты от образования конденсата;

Устройством отображения температуры обратной магистрали охлаждения, с возможностью предельных значений на мониторе;

Программируемым микропроцессорным управлением с цифровым кулачковым контроллером;

Цветным монитором, вмонтированным в поворотный пульт управления, с возможностью записи программируемых параметров на 3,5" дискету и подключением для принтера (параллельный порт);

Диагностической поддержкой; шкафом управления;

Штабелирующим, счетным и выводящим устройством;

Мельницей для измельчения решетчатой ленты отходов;

Пневмоконвейером для отбора раздробленных отходов ленты;

Холодильным агрегатом. Основные технические данные автомата RDM 54 К приведены ниже.

Максимальная площадь формования при глубине, мм х мм:

До 125 мм...................................... 520 х 300

От 126 до 150 мм.......................... 520 x260

Минимальная площадь

Формования, мм..................................... 220 х 140

Максимальная негативная глубина

Формования стандарт/особая, мм.............. 125/150

Максимальная позитивная глубина

TOC \o "1-3" \h \z формования, мм................................................. 15

Максимальная ширина пленки

(без учета разводки транспортера), мм........... 545

Скорость работы на холостом ходу,

Циклов/мин......................................................... 40