ФИЛЬТРЫ

Жидкостные фильтры являются широко распространенными аппаратами в химической, нефтехимической и других отраслях промышленности, а также при решении экологических проблем для обработки технологических и промышленных сточных вод [20, 58]. На промышленных фильтрах процесс фильтрования обеспечивает разделение жидких неоднородных систем (суспензий), при этом отделяемые взвешенные частицы задерживаются пористой средой.

Фильтрованием осуществляют следующие основные процессы:

Разделение суспензий - отделение содержащихся в них твердых частиц, задерживаемых на фильтрующей перегородке, через которую удаляется подавляющее количество жидкости - фильтрата;

Сгущение суспензий - повышение в них концентрации твердой фазы путем удаления через фильтрующую перегородку части жидкой фазы;

Осветление жидкостей - очистка от содержащегося в них небольшого количества тонких взвесей;

Микро - и ультрафильтрацию - отделение тонких твердых и коллоидных частиц, бактерий или молекул высокополимеров при помощи полунепроницаемых мембран с порами размером 1..Д1 мкм для микрофильтрации и от 0,1 до 0,02 мкм - для ультрафильтрации.

В промышленных условиях на фильтрах осуществляется комплекс процессов: собственно фильтрование, промывка осадка и его обезвоживание, а также вспомогательные операции - подача суспензии, съем и удаление осадка, регенерация фильтрующей перегородки.

Основные закономерности процессов фильтрования. Вследствие малого диаметра поровых каналов в фильтрующих перегородках и слое осадка фильтрование обычно происходит при режиме ламинарного течения и очень редко - при переходном и турбулентном режимах. Число Рейнольдса при движении жидкости в пористой среде можно определить по формуле Павловского:

Dp ___________________ 1_____

V(0,75є + 0,23)'

Где v - скорость фильтрации, отнесенная ко всей поверхности, м3/(м2.с), м/с; de - эффективный диаметр частиц, м; v - кинематическая вязкость фильтрата, м2/с; є - порозность.

В этом случае критическое значение числа Рейнольдса ReKp =7...9.

Скорость фильтрования жидкости через пористую перегородку и отложившийся на ней слой осадка определяют по формуле

Ар Ар |i(aF8 + P) цД'

Где Ар - перепад давлений в фильтрующей перегородке и слое осадка, Па; р - динамическая вязкость фильтрата, Пас; а у - сопротивление единицы объема пористого осадка, 1/м2; 8 - толщина слоя осадка, м; (3 - сопротивление фильтрующей перегородки, отнесенное к единице вязкости, 1/м; R - общее сопротивление фильтрования, отнесенное к единице вязкости, складывающееся из сопротивлений осадка и фильтрующей перегородки, 1/м.

Величину R иногда удобно выразить следующим образом

^-аср<7т^' + Р >

Где qT - масса твердой фазы, отлагающейся на фильтре при получении единицы объема фильтрата, кг/м"5; V - объем фильтрата, полученного с единицы фильтрующей поверхности, м3/м2; acp =ayb/qTV' - удельное сопротивление осадка (массовое) при данном перепаде давлений, м/кг.

При нарастающей толщине фильтрующего слоя скорость фильтрования непрерывно изменяется и ее среднее значение за период т выражается уравнением:

Полное среднее сопротивление фильтра за данный отрезок времени, отнесенное к единице вязкости,

Tfcp=^7 = 0,5acp<7TK' + p.

|

Чр |

Удельное сопротивление сжимаемого осадка зависит от давления и в большинстве случаев выражается эмпирической формулой

-a'(Ap)s

1. Промежуточный процесс между фильтрованием с образованием осадка и фильтрованием по, так называемому, стандартному закону постепенного сужения свободного прохода капилляров фильтрующей перегородки. Для этого случая при Ар = const

|

Аср=а |

Где а - коэффициент пропорциональности; s - показатель сжимаемости осадка; s = 0... 1. Для сильно сжимаемых осадков:

\ + ах(ДрУ

Или аср =а%а2(Лр)5,

1 L А;

Где к] - константа, характеризующая сопротивление потоку, 1/м, Vq - начальная мгновенная скорость фильтрования, м/с.

|

Л і |

Параметры к\ и Vq определяют экспериментально, исходя из линейной зависимости

Где а, а], а, а2, s - экспериментально

Определяемые параметры.

|

!__L |

|

*,т = |

Мгновенная скорость фильтрования

Ар

DV' _

Dx ц(аср<7тК' + Р)'

Время фильтрования при постоянном перепаде давлений

Где Ь] =|agTac/(2A/?) - константа уравнения фильтрования при режиме постоянного давления, с/м2; Kq =рД<?таср) ~~ объем фильтрата,

При получении которого с единицы поверхности отлагается слой осадка с сопротивлением, равным сопротивлению фильтрующей перегородки, м3/м2.

При постоянной скорости фильтрования т = Г'/а.

Вследствие непрерывного увеличения сопротивления фильтра поддержание v = const сопряжено с непрерывным возрастанием Ар во времени. При этом

Lg[WTa'(T + T0)i;2]

IgAР-

1-5

Осветлительное фильтрование суспензий, содержащих небольшое количество взвесей (менее 1 %) подчиняется иным закономерностям, чем фильтрование с образованием осадка. Известны три характерных случая осветли - тельного фильтрования [20].

2. Стандартный закон фильтрования. По мере прохождения жидкости через фильтрующую перегородку диаметр ее капиллярных каналов постепенно сужается вследствие прилипания к их стенкам мельчайших взвесей. В этом случае при Ар = const

2V

Т =

"0 (2 - W)'

Для экспериментального определения параметров к] и Vq пользуются линейной зависимостью

JL-_L к1

V'~v0+ 2Т'

Этот закон применим в большинстве случаев, когда процесс не протекает по закону фильтрования с образованием осадка.

3. Закон фильтрования с уменьшением числа открытых фильтрующей перегородки (или с полной закупоркой пор). Предполагается, что при попадании частицы в какую-либо из пор, последняя полностью закупоривается, так что число открытых пор по ходу процерса фильтрования непрерывно уменьшается. В рассматриваемом случае при Ар = const

T = - Lln "о „ к 2 ^о-к2У

Где А:2 =k\v0 ~ константа, характеризующая сопротивление фильтра по закону уменьшающегося числа открытых пор, 1/с.

Параметры к\ и v$ определяют на основании уравнения для мгновенной скорости фильтрования при Ар = const

|

М Л/n |

\Gv = \gv0-к2т lge.

|

К, |

|

:kR\ |

Все рассмотренные законы фильтрования, в том числе с образованием осадка, могут быть представлены в общей форме, которая характеризует увеличение сопротивления процесса фильтрования в зависимости от приращения количества фильтрата

DR DV'~~

Где к - постоянная, характеризующая сопротивление потоку; п - показатель степени в общем уравнении.

Величина показателя степени п в большинстве случаев изменяется от 0 до 2, в зависимости от протекающего на фильтре процесса:

При фильтровании с образованием осадка

П = 0;

При фильтровании по промежуточному закону п= 1;

При фильтровании по стандартному закону п = 1,5;

При фильтровании с уменьшающимся числом открытых пор п - 2.

Основные уравнения различных процессов представлены в табл. 3.1.9.

Промывка осадка - замещение жидкой фазы, заполняющей поры осадка, промывной жидкостью, которое сопровождается гидродинамическими процессами поршневого вытеснения и смешения двух жидкостей, а также диффузионными процессами [34].

При промывке осадка на фильтрах можно выделить три стадии (рис. 3.1.10): I - вытеснение основного фильтрата из пор осадка промывной жидкостью (характеризуется постоянной концентрацией растворимого вещества в получаемом промывном фильтрате); II и III - непрерывное уменьшение концентрации растворимого вещества (стадия II определяется в большей степени гидродинамическими процессами движения и перемешивания жидкостей в порах осадка, а стадия III - диффузионными процессами).

В общем виде уравнение для процесса промывки

Рис. 3.1.10. Периоды промывки осадка на фильтре

= /

М

Мос

|

V V 'ос у |

|

М Мпг |

|

А+^гГ |

Для первой стадии М

Мг

Для второй стадии

~ + dr,

V

\ 'ос

Для третьей стадии

М

- = 1-------------------------

^ос ^п. ж/^ос

Где ап, Ьп, сп, dn, еп - эмпирические постоянные, зависящие от свойств получаемого на фильтре осадка и промывной жидкости; М- масса растворенного вещества в промывной жидкости, кг/м3; Мос - масса растворенного вещества в фильтрате, кг/м3.

Просушка (обезвоживание) - удаление жидкой фазы из пор отфильтрованного осадка, осуществляемое на фильтре пропусканием через него газа, пара или нагрева.

|

V V *ос |

Для кристаллических осадков, не растрескивающихся при обезвоживании, с крупно - и среднедисперсных частиц твердой фазы

Влажность осадка выражается зависимостью

„, ""С-»)"

ДрсИтс)

Где 50С - толщина просушиваемого осадка, м; Дрс - перепад давлений при просушке, Н/м2;

Тс - время просушки осадка, с; РГ',Г|,/?,Д- постоянные для данного осадка, определяемые экспериментально.

Тонкодисперсные осадки на фильтре могут быть обезвожены механическим отжимом с помощью валков, вибрационных устройств, эластичных диафрагм, а также добавлением в суспензию поверхностно-активных веществ.

Классификация фильтров (табл. 3.1.10). Основными признаками классификации фильтров являются:

Характер работы фильтра - непрерывный или периодический;

Способ создания движущейся силы процесса фильтрования - вакуумный, когда перепад давлений создается в результате разрежения под фильтрующей перегородкой; избыточное давление (более высокое, по сравнению с атмосферным); гравитационное давление - под действием гидростатического столба жидкости разделяемой суспензии;

Конструктивное исполнение - форма и расположение фильтрующего элемента, способ съема осадка.

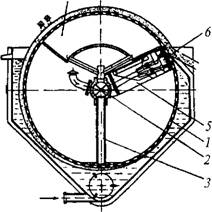

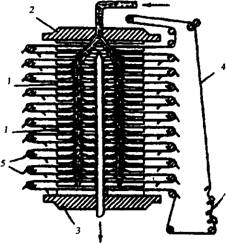

Фильтры непрерывного действия [81]. Барабанные вакуум-фильтры с наружной фильтрующей поверхностью. Из фильтров этого типа наибольшее распространение получили барабанные ячейковые вакуум-фильтры (рис. 3.1.11), состоящие из горизонтального барабана 7, разделенного на отдельные ячейки. Фильтрующая перегородка (ткань, сетка, керамическая плитка и др.) расположена по внешней цилиндрической поверхности, образованной ситами, решетками или проволочными ковриками. Барабан частично погружен в корыто 3, заполненное суспензией. В нижней части корыта располагается качающаяся или вращающаяся мешалка 4 для поддержания частиц твердого вещества во взвешенном состоянии. Фильтрат от каждой ячейки отводится по каналу, выходящему на торцовую поверхность полой цапфы барабана. При вращении барабана ячейки сообщаются с камерами неподвижной распределительной головки 2 и проходят последовательно зоны фильтрации, предварительной просушки, промывки, удаления осадка и регенерации фильтрующего основания. В зависимости от свойств осадка удаление его с фильтрующей поверхности может осуществляться ножом, резиновыми валиками или шнурами.

В ряде случаев при обработке суспензий, образующих осадки толщиной 1...3 мм, для лучшей регенерации фильтрующей перегородки применяют фильтры со сходящим полотном (рис. 3.1.12). На этом фильтре при огибании тканью или сеткой разгрузочного ролика происходит отделение осадка от поверхности фильтрующей ленты.

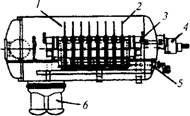

В барабанном безъячейковом вакуум - фильтре (рис. 3.1.13) вращающийся горизонтальный барабан 1 с отверстиями покрыт снаружи фильтровальной перегородкой. Внутри барабана установлен неподвижный вал 2, соединенный с трубой 3 для вывода основного фильтрата, и камерой 4 для сбора и отвода промывного фильтрата. Отдувка получаемого осадка и регенерация фильтровальной перегородки осуществляются сжатым воздухом, подаваемым через устройство 5, также установленном на неподвижном валу 2.

Сжатый воздух, поступающий внутрь устройства, выходит под давлением через продольные щели в колодке 6 и воздействует на фильтрующую перегородку, отделяя от поверхности осадок и регенерируя ткань. Внутренняя поверхность барабана специально обработана и при соприкосновении с колодкой 6 образует отдельную от зон фильтрования и промывки осадка герметичную зону.

Конструкция безъячейкового фильтра позволяет осуществлять раздельный отвод основного и промывного фильтрата, смешение которых возможно на барабанных вакуум - фильтрах ячейкового типа.

Барабанные вакуум-фильтры ячейковые и безъячейковые с предварительно нанесенным слоем вспомогательного фильтрующего вещества (диатомита, перлита, древесной муки, активного угля и др.) применяют для разделения суспензий, содержащих тонкодисперсные и липкие осадки, способные быстро забивать поры фильтрующей перегородки. Образующийся при фильтровании через намывной слой осадок постепенно срезается ножом с микрометрической подачей вместе с некоторым количеством вспомогательного вещества. Длительность непрерывной работы аппарата без возобновления вспомогательного слоя достигает 48 ч.

|

3.1.10. Характеристика фильтров основных типов

|

|

* 5 - отличное (до 30.. .50 мг/л примесей); 4 - хорошее (до 60 мг/л); 3 - удовлетворительное (до 120 мг/л) |

|

Рис. 3.1.13. Схема барабанного безьячейкового вакуум-фильтра |

|

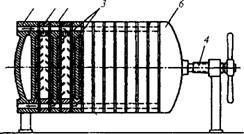

Рис. 3.1.14. Схема барабанного вакуум-фильтра с внутренней фильтрующей поверхностью |

|

Рис. 3.1.11. Схема ячейкового барабанного вакуум-фильтра: 1 - горизонтальный барабан; 2 - распределительная Головка; 3 - корыто; 4 - качающаяся мешалка; 5 - привод мешалки; 6 - электродвигатель барабана; 7 - промывное устройство |

|

Со сходящим полотном: 1 - барабан; 2 - распределительная головка, 3 - фильтрующее полотно, 4 - разгрузочный ролик, 5 - нож; 6 - промывочный ролик; 7 - натяжной ролик; 8 - корыто |

Барабанные герметизированные вакуум - фильтры предназначены для обработки взрывоопасных суспензий. Особенностью конструкций является герметизация пространства, окружающего барабан, для чего последний заключают в закрытый корпус. В нижней части корпуса находится подлежащая разделению суспензия, в верхнюю подается циркулирующий инертный газ под небольшим избыточным давлением, около 5 кПа. Газ, частично отсасываемый через фильтрующую поверхность барабана и вакуумную систему, отделяется и снова подается компрессором в корпус барабана. Для удаления осадка из корпуса аппарата используется нож, под которым помещен шнек, транспортирующий осадок к штуцеру для выгрузки в герметизированную приемную емкость.

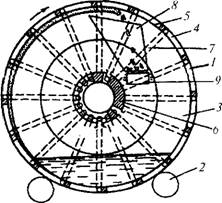

Барабанный вакуум-фильтр с внутренней фильтрующей поверхностью предназначен для разделения суспензий с твердыми частицами средней крупности, скорость осаждения которых не менее 6 мм/с, главным образом в горнорудной, угольной и металлургической промышленности, где не требуется эффективная промывка и высокая степень обезвоживания осадка. Фильтр состоит из горизонтального вращающегося барабана 7, установленного на вращающихся роликах 2 (рис. 3.1.14). Барабан

с одной стороны закрыт глухой плоской стенкой, а с другой - стенкой с большим центральным отверстием, образующей кольцевой борт 3. Фильтрующая поверхность 5 расположена на внутренней стороне барабана, разделенного на отдельные ячейки 4, соединенные трубками 7 с распределительной головкой 6.

Суспензия заливается внутрь барабана до уровня кольцевого борта. Осадок отделяется от ткани отдувкой сжатым воздухом и выводится наружу через бункер 8 ленточным конвейером 9 или шнеком.

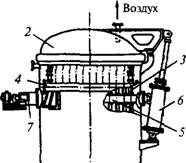

Дисковые вакуум-фильтры предназначены для разделения суспензий с относительно однородными и медленно осаждающимися частицами твердой фазы. Эти фильтры обладают развитой фильтрующей поверхностью и состоят из горизонтально расположенного полого секционного вала, на котором укреплены диски, частично погруженные в корыто 2 с разделяемой суспензией (рис. 3.1.15). Каждый диск состоит из обтянутых фильтровальной тканью полых секторов У, имеющих с обеих сторон перфорированную или рифленую поверхность. Полость каждого сектора сообщается со своим отводящим каналом, выведенным к распределительной головке 3. Для предотвращения осаждения твердых частиц суспензии в корыте устанавливаются мешалки или производится барботаж подачей сжатого воздуха.

Тарельчатые вакуум-фильтры предназначены для отделения, обезвоживания и промывки тяжелых крупнозернистых осадков толщиной не менее 12 мм. Фильтр состоит из горизонтальной, разделенной на отдельные ячейки вращающейся тарелки У, на верхней

|

Рис. 3.1.15. Схема дискового вакуум-фильтра: У - сектор фильтрующего диска; 2 - корыто фильтра; 3 - распределительная головка; 4 - нож для съема осадка |

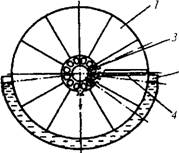

Плоскости которой уложены опорные дренажные решетки (рис. 3.1.16). Фильтрующим основанием 2 служит ткань, сетка или щелевые сита. Фильтрующая поверхность ограничена неподвижным наружным 4 и внутренним бортом 5. Каждая ячейка тарелки соединена отводящими трубками с распределительной головкой 7. Фильтр снабжен устройствами для подачи суспензии, распределения промывной жидкости, удаления осадка.

Карусельные вакуум-фильтры применяют при обработке суспензий, образующих осадки, не подверженные сильному растрескиванию и требующие тщательной промывки. Фильтр состоит из отдельных ковшей У, расположенных по кругу и установленных на подвижной раме 2 (рис. 3.1.17). Каждый ковш имеет дренирующую поверхность и соединен

|

Рис. 3.1.17. Схема карусельного вакуум-фильтра: 1 - ковш; 2 - подвижная рама; 3 - лоток для подачи суспензии; 4 - ролики |

|

Рис. 3.1.18. Схема ленточного вакуум-фильтра: 1 - стол с вакуум-камерами; 2 - резиновая лента; 3 - фильтрующая перегородка; 4 - лоток для подачи суспензии; 5 - лоток для промывной жидкости, 6- приводной барабан; 7- натяжной барабан; 8- нож |

|

Рис. 3.1.19. Схема дискового фильтра под давлением: 1 - корпус; 2 - фильтрующие диски; 3 - распределительная головка; 4 - привод фильтра; 5 - мешалка; 6 - шлюзы выгрузки осадка |

Гибким шлангом с распределительной головкой 5. Аппарат допускает эффективную многоступенчатую промывку.

При разгрузке ковш опрокидывается с помощью специальных направляющих. Окончательная очистка фильтрующей поверхности производится смыванием ее направленными струями воды. Рабочая поверхность карусельных вакуум-фильтров может достигать 100 м2 и более.

Ленточные вакуум-фильтры предназначены для разделения суспензий с неоднородным по крупности, тяжелым и требующим тщательной промывки осадком. На столе 7 вмонтированы вакуум-камеры, соединяющиеся с ресиверами для основного и промывных фильтратов (рис. 3.1.18). По поверхности стола скользит натянутая на двух барабанах рифленая резиновая лента 2 с продолговатыми вырезами посредине, сообщающимися с отверстиями вакуум-камер. Поверх ленты проходит фильтровальная ткань в виде бесконечного полотна. Удаление осадка с фильтра осуществляется с помощью ножа 8\ в случае липких и мажущихся осадков устанавливают специальный барабан с отдувкой.

Барабанные и дисковые фильтры под давлением предназначены для обработки суспензий с эффективной промывкой и просушкой получаемых осадков. Дисковый или барабанный фильтр установлен в корпусе 7, давление в котором создается сжатым воздухом, газом или паром (рис. 3.1.19). При работе фильтра на фильтрующей перегородке создается перепад давлений до 0,6 МПа, что позволяет интенсифицировать процессы фильтрования и последующего обезвоживания осадка. Выгрузка осадка из корпуса осуществляется через шлюзовые камеры 5 специальной конструкции.

Барабанный фильтр камерного типа Фест позволяет использовать комбинированный способ создания разности давлений. При помощи распределительного устройства в камерах для фильтрования, промывки и просушки можно поддерживать вакуум или создавать избыточное давление, подавая в фильтр суспензию, промывную жидкость или обезвоживающий газ под избыточным давлением.

Фильтр состоит из неподвижного цилиндрического корпуса и вращающегося барабана. Внешняя поверхность барабана разделена на отдельные ячейки, по образующим которых имеются разделительные перегородки, ограничивающие ячейки, внутри которых образуется осадок. На корпусе установлены уплотнения, разделяющие зоны фильтра, которые выполнены в виде подвижных колодок, прижимаемых к разделительным перегородкам на барабане фильтра сжатым воздухом или пружинами. Таким образом, в кольцевом пространстве между барабанами и корпусом образуются камеры, соответствующие проводимым процессам: фильтрованию, промывки и просушки осадка. Выгрузка осадка из ячеек осуществляется в открытую камеру с помощью ножа или отдувки сжатым воздухом. Конструкция фильтра достаточно сложная и трудоемкая в изготовлении, в связи с чем аппараты такого типа выпускаются с поверхностью не более 10 м2.

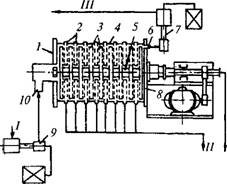

Динамические фильтры используются для разделения или сгущения труднофильт - руемых суспензий в протоке. Фильтры работают под давлением в режиме непрерывного смыва образующегося осадка с фильтрующей поверхности путем перемешивания суспензии турбинными мешалками или скоростного потока, движущегося в корпусе между неподвижными 2 и вращающимися 3 дисками (рис. 3.1.20).

По мере движения по зигзагообразной траектории фильтрат отводится через фильтрующие перегородки во внутренние полости подвижных и неподвижных дисков. Из вращающихся дисков он отводится в полый вал 5, а из неподвижных - в отверстия, расположенные по их периферии, и затем в общий коллектор. По мере движения суспензии к выходному отверстию концентрация твердой фазы в ней возрастает и благодаря определенному градиенту скорости между дисками поддерживается в текучем состоянии до момента выгрузки. Конечное влагосодержание получаемых сгущенных осадков определяется их реологическими свойствами.

Ленточные фильтр-прессы предназначены для обработки предварительно флокулли - рованных суспензий под действием гидростатического столба жидкости в питающей камере небольшого вакуума и в камере сбора получаемого фильтрата. Образующийся осадок подвергается механическому отжиму первоначально в клиновом зазоре между двумя сетчатыми лентами, а затем на отжимном барабане и отжимных роликах, при огибании которых влага дополнительно удаляется из пор осадка за счет сдвиговых усилий. Осадок снимается с поверхности фильтрующей ленты ножом на разгрузочном барабане после расхождения лент, которые регенерируются водой, подаваемой под давлением из форсунок.

Фильтры периодического действия [81]. Листовые фильтры применяют главным образом для осветления растворов и разделения суспензии, содержащих не более 5 % (по объему) твердой фазы. На таких фильтрах можно производить просушку и промывку

|

Рис. 3.1.20. Схема динамического фильтра: 1 - крышка; 2 - неподвижные диски; 3 - вращающиеся диски; 4 - кольца; 5 - вал; 6,10 - штуцеры; 7,9- насосы; 8- днище; 1- вход суспензии; 11- выход фильтрата; ///-выход осадка |

Осадка. Листовые фильтры мало пригодны для разделения суспензий с быстроосаждающейся твердой фазой, а также суспензий, осадки которых при просушке растрескиваются. Листовые фильтры подразделяют на горизонтальные и вертикальные, а также на работающие под избыточным давлением, под вакуумом и под напором столба фильтруемой жидкости (гидростатические).

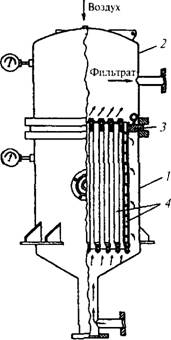

Листовой фильтр состоит из корпуса У, внутри которого установлены плоские фильтрующие элементы 3 круглой, прямоугольной или иной формы, обтянутые фильтровальной тканью пли сеткой. Фильтрующие элементы соединены с коллектором 4 для отвода фильтрата (рис. 3.1.21).

Суспензия подается в корпус фильтра. Слой осадка оптимальной толщины может быть промыт после удаления из корпуса остатка суспензии и подачи в корпус промывной жидкости.

На листовых фильтрах, работающих под давлением, отфильтрованный осадок просушивают подачей в корпус сжатого воздуха, а затем выгружают. В зависимости от требований технологического процесса выгрузка осадка может быть мокрой (струями воды) или сухой. При сухой выгрузке осадок сбрасывается с листов при помощи вибрационного устройства или отдувкой сжатым воздухом.

Фильтр-прессы предназначены для разделения труднофильтруемых суспензий, содержащих тонкодисперсные, а в ряде случаев и коллоидные частицы. Вследствие большой

|

|

^V /Промывная

/ \ / ЖидКость

|

I |

Суспензия

\ / Сус

Размытый осадок

Рис. 3.1.21. Схема листового вертикального фильтра:

1 - корпус; 2 - откидная крышка; 3 - фильтрующие элементы; 4 - отводящий коллектор для фильтрата; 5 - труба с соплами для смывной жидкости; 6 - приспособление для подъема крышки; 7 - привод для смывной трубы

|

5 I 2

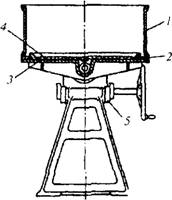

Рис. 3.1.22. Схема рамного фильтр-пресса: 1 - рама; 2 - плита; 3 - фильтрующая перегородка; 4 - зажимное устройство; 5 - упорная плита; 6 - нажимная плита |

Трудоемкости их применяют лишь в случаях, когда они не могут быть заменены механизированными фильтрами. Фильтр-прессы подразделяют на рамные и камерные.

Рамный фильтр-пресс состоит из набора чередующихся плит 2 и рам 7, образующих в собранном аппарате пространство для приема суспензии (рис. 3.1.22). Плиты с рифлеными или ситовыми боковыми поверхностями служат дренирующим основанием и опорой для фильтрующей перегородки 3. Рамы и плиты прижимаются зажимом, причем фильтрующая перегородка служит одновременно уплотнением.

Камерный фильтр-пресс отличается от рамного меньшим объемом пространства для образования осадка и рассчитан на более высокое давление. Он состоит из плит, дренирующая поверхность которых несколько углублена. При сборке между плитами образуются камеры для приема суспензии. На привалочных поверхностях плит лежат два слоя фильтрующей ткани, которая одновременно служит уплотняющим материалом. В плитах имеются отверстия для подачи разделяемой суспензии. Фильтрат отводится из фильтр-пресса по специальному каналу. Осадок в камерах может быть промыт и обезвожен при помощи сжатого воздуха. Промывная жидкость и сжатый воздух подаются по тем же каналам, что и разделяемая суспензия.

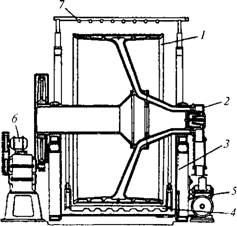

Автоматический камерный фильтр- пресс применяют для разделения тонкодисперсных суспензий при температуре до 60 °С. Фильтр-пресс состоит из горизонтально расположенных фильтрующих плит (рис. 3.1.23). Верхняя 2 и нижняя 3 плиты связаны между собой вертикальными стержнями. Между плитами при помощи системы направляющих роликов в виде бесконечной ленты протянута фильтровальная лента 4. При сжатии плит между ними образуются камеры для подачи суспензии. Зажим плит и их перемещение осуществляется при помощи электромеханических устройства. В верхней части каждой плиты установлено щелевое сито, которое служит дренирующим основанием.

При периодических перемещениях фильтрующей ленты отфильтрованный осадок снимается с помощью ножей 5, установленных около роликов. Окончательная очистка и промывка ткани производится во время протягивания ее через специальное устройство 6.

Фильтры такого типа применяют на углеобогатительных фабриках, в производстве синтетического каучука, в анилокрасочной, керамической и других отраслях промышленности. Работа фильтра полностью автоматизирована.

Патронные фильтры применяют для ос - ветлительной фильтрации. Они обычно работают под давлением и в ряде случаев с предварительно нанесенным слоем вспомогательных фильтрующих веществ. Патронный фильтр состоит из цилиндрического корпуса 7 с крыш-

|

Рис. 3.1.23. Схема камерного автоматического фильтр-пресса: I - фильтрующие рамы; 2 - упорная плита; 3 - нажимная плита; 4 - фильтрующая лента; 5 - ножи; 6 - устройство для промывки ткани |

Кой 2 и днищем (рис. 3.1.24). Между корпусом и крышкой находится решетка 3, на которой закреплены фильтрующие патроны 4. Поверхность патронов имеет отверстия и обтянута фильтрующим материалом. Патроны могут быть изготовлены также из пористой керамики или порошкового материала, образованы проволочной спиралью или собраны из тонких круглых колец, сжатых в осевом направлении. Удаление осадка с фильтрующей поверхности может быть произведено отдувкой сжатым воздухом, пневмогидравлическим ударом или с помощью вибрационных устройств.

Емкостные фильтры с ложным фильтрующим днищем применяют для обработки небольших количеств суспензий. Емкостные фильтры могут работать под вакуумом (нутч - фильтры), под избыточным давлением (друк - фильтры) или давлением гидростатического столба фильтруемой жидкости (гравитационные фильтры). Корпус емкостного фильтра может быть открытым или закрытым. Фильтрующая перегородка укладывается на ложное днище 2 (рис. 3.1.25). В верхнюю часть сосуда подается подлежащая разделению суспензия. Фильтрат отводится из нижней части аппарата. В аппаратах с механизированной выгрузкой осадок удаляется посредством откидного днища, а в фильтрах с открытым корпусом - опрокидыванием его специальным механизмом.

Фильтры-сгустители применяют для удаления части жидкой фазы из суспензии с целью увеличения концентрации твердой фазы, а также для окончательного отделения осадка

|

Суспензия | Осадок Рис. 3.1.24. Схема патронного фильтра |

|

Рис. 3.1.25. Схема емкостного фильтра с ложным фильтрующим днищем: 1 - корпус; 2 - ложное днище; 3 - днище фильтра; 4 - фильтрующая перегородка; 5 - опрокидывающее устройство |

На фильтрах непрерывного действия. Они могут работать под вакуумом или под давлением. Наибольшее распространение получили дисковые фильтры-сгустители, обладающие развитой фильтрующей поверхностью, и патронные фильтры-сгустители.

Дисковый фильтр-сгуститель непрерывного действия по конструкции аналогичен дисковому вакуум-фильтру (см. рис. 3.1.15), но фильтрующие диски описываемого фильтра целиком погружены в сгущенную суспензию. Очистка фильтрующей поверхности производится в нижней части аппарата.

Патронные фильтры-сгустители непрерывного действия по конструкции аналогичны патронному фильтру (см. рис. 3.1.24), но, в отличие от него, снабжены распределительной головкой, мешалкой в нижней части резервуара и отверстием для выпуска сгущенной суспензии. Сброс накопившегося на поверхности патронов осадка производится обратным потоком фильтрата посекционно в конце каждого рабочего цикла.

Фильтрующие перегородки (ФП) являются существенной частью промышленного фильтра и от их правильного выбора во многом зависят процессы, осуществляемые на фильтре [20, 34]. Фильтрующие перегородки должны обладать следующими основными свойствами: требуемой задерживающей способностью;

Небольшим гидравлическим сопротивлением;

Химической стойкостью к разделяемым продуктам и промывным жидкостям; механической прочностью; теплостойкостью при температуре проводимых на фильтре процессов:

Легко регенерироваться и сохранять проницаемость при многократном фильтровании;

Легко отделяться от осадка при его удалении с фильтрующей поверхности.

По структуре фильтрующие перегородки обычно разделяют на гибкие и негибкие.

Гибкие фильтрующие перегородки могут быть ткаными и неткаными. Гибкие тканые перегородки получили наибольшее распространение в различных отраслях промышленности и могут изготовляться из натуральных (хлопка, шерсти, шелка), синтетических (капрона, лавсана, полипропилена и др.), искусственных (вискозы, ацетата целлюлозы), силикатных (асбеста стекла), а также металлических волокон и нитей.

Одним из главных параметров строения ткани является переплетение нитей. Для фильтрования в основном применяют три вида переплетений: полотняное, саржевое и атласное (сатиновое).

Полотняные ткани, благодаря равномерному сечению пор и их расположению по поверхности. имеют высокую задерживающую способность и механическую прочность. Обычно ткани этого вида применяют на фильтрах со сходящим полотном.

Ткани саржевого плетения могут обладать более высокой проницаемостью и грязе - емкостью, однако механическая прочность их меньше, чем полотняных. Однако благодаря повышенной плотности достигается высокая прочность этих тканей и объемность структуры.

Трикотажные ткани, обладая свойствами к растяжению, находят применение при создании регенерируемых фильтрующих перегородок. Разработаны многослойные трикотажные перегородки с высокой задерживающей способностью, бесшовные рукава для патронных фильтров.

Фильтровые сетки изготовляют из полимерных мононитей или металлической проволоки аналогично полотняным и саржевым тканям и применяют непосредственно для фильтрования или в качестве дренажной основы для более плотных фильтрующих перегородок и материалов.

Нетканые фильтрующие перегородки изготовляют из синтетических и натуральных волокон в чистом виде или в виде смеси с различным содержанием того или иного волокна. Нетканые материалы получают иглопробивным способом, клеевым методом или формированием из расплавов. Они имеют большую удельную производительность и высокую задерживающую способность, однако уступают фильтровальным тканям по механической прочности и регенерируемости. К нетканым фильтрующим материалам по свойствам близки фильтровальная бумага и картон.

Негибкие фильтрующие перегородки могут быть жесткими и нежесткими.

Жесткие фильтрующие перегородки изготовляют из пористой керамики, порошкового материала и пористых пластмасс, а также из металлических волокон (металлического войлока).

Фильтрующие элементы из этих материалов выпускаются в виде цилиндров (патронов,

свечей), плит, листов и секторов. Такие материалы сохраняют пористую структуру при больших перепадах давлений и высоких температурах, а также отличаются химической стойкостью в агрессивных средах. В последние годы широкое применение находят мембранные керамические элементы.

Нежесткие фильтрующие перегородки могут быть насыпными или намывными.

Насыпные фильтрующие перегородки образуются из слоев песка, гравия, кокса, полимерных материалов. В ряде случаев используются слои из этих материалов с переменной пористостью или их смеси.

Намывные фильтрующие перегородки образуются из вспомогательных фильтрующих веществ, которые являются тонкодисперсными, проницаемыми для жидкости материалами, задерживающими тонкодисперсные твердые частицы суспензии. Такие вещества наносят в виде слоя на фильтрующую перегородку, что предотвращает ее быструю забивку, или добавляют в обрабатываемую суспензию перед ее разделением, что способствует улучшению структуры образующегося осадка, снижению его удельного сопротивления и повышению производительности. В ряде случаев сочетают оба этих способа.

В качестве вспомогательных фильтрующих веществ применяют разнообразные предварительно обработанные материалы: диатомит, перлит, асбест, целлюлозу, древесную муку, древесный уголь, селикагель, бентонит, отходы производств волокнистых материалов.

Технологический расчет фильтров. Его проводят на основании уравнений процесса фильтрования, параметры которых определяют экспериментально или эмпирическими методами. При расчете фильтров периодического действия находят оптимальную длительность рабочего цикла, при которых достигается наибольшая производительность. Наличие экстремума объясняется тем, что время тв выгрузки

|

Толщина получаемого при этом осадка |

Осадка и очистки фильтрующей поверхности (вспомогательных операций) не зависит от общей продолжительности рабочего цикла. Оптимальная продолжительность рабочего цикла при Ар = const

Son =Jb[^2-B1,

V ai

Где аТ0П=ТЦ0П-ТВ " оптимальное время фильтрования, с; и - отношение объема отфильтрованного осадка к объему полученного фильтрата.

Необходимая площадь поверхности фильтрования, м2, при оптимальной продолжительности рабочего цикла

Цоп

^оп _

2+Ьп - Р

Где a = Q^b[ ; Р = V'yfbi - требуемая производительность по фильтрату, м3/с.

Средняя скорость фильтрования за время рабочего цикла

YU=5/(MTu)-

Оптимальное время фильтрования при необходимости последующей промывки осадка

7

B]+Nnu<

Где т в — время выполнения вспомогательных операций, включая промывку осадка, с; 7Vn =LpQос ср<7т|дср п ДД/?и) - постоянная в

Уравнении для заданных условий проведения промывки, с/м2; L - необходимый объем промывной жидкости единицу массы влажного осадка, м3/кг; pg - плотность влажного осадка, кг/м-5; jLicp п - средняя динамическая вязкость промывного фильтрата, Па с; Арп - перепад давления при промывке осадка, Па.

|

N„u< |

|

+ b\i |

|

Оптимальная продолжительность рабочего цикла при необходимости промывки отфильтрованного осадка |

Время промывки осадка, полученного при оптимальном времени фильтрования,

Ьх-уЦіу^)2

|

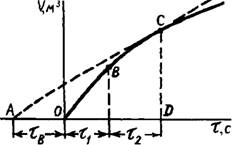

Рис. 3.1.26. К определению оптимальной продолжительности рабочего цикла фильтра |

Известны также графические методы определения продолжительности рабочего цикла фильтров периодического действия. По опытным данным строят кривую V-f(x) (рис.

3.1.26): ОВ - период фильтрования при постоянной скорости; участок вправо от точки В - период фильтрования при постоянном давлении. На оси абсцисс влево от начала координат откладывают отрезок, соответствующий в принятом масштабе времени выполнения вспомогательных операций. Из полученной точки А

Проводят касательную к кривой V -/(т).

Опустив из точки касания С перпендикуляр на ось абсцисс, находят точку А положение которой определяет искомое время. Этот способ применим для расчета фильтров без промывки и с промывкой отфильтрованного осадка, если принять ее длительность независимой от толщины 5.

Технологический расчет барабанных фильтров с наружной фильтрующей поверхностью производится на основании уравнений фильтрования или по эмпирическим формулам. В последнем случае производительность промышленного барабанного фильтра по сухому осадку

Тт <$SnK

360т

Где rrij - масса твердой фазы, отложившейся

На фильтровальной воронке при получении осадка желаемой толщины; т - время образования осадка; *Sn - площадь поверхности фильтровальной воронки; ф - угол сектора зоны фильтрования на промышленном барабанном фильтре; 5П - полная площадь поверхности промышленного барабанного фильтра; K3!Lq = 0,6...0,8 - коэффициент, учитывающий снижение производительности в результате постепенной шбивки фильтрующей перегородки.

Время одного оборога барабана промышленного фильтра, или полная длительность рабочего цикла Гц=т360/ф.

Расчет мощности привода вакуум - фильтров. Мощность привода при работе ва - куум-фильтров барабанного и дискового типа расходуется на преодоление следующих моментов сопротивления:

1. Момент от сил трения в распределительных головках для обоих типов фильтров

/тЯ<Г •

Где и - средние радиусы трения кольцевых поверхностей головки, мм: R3 - средний радиус трения ребер шайбы, мм: Ь\ - ширина кольцевых поверхностей трения, мм;

- средняя ширина ребра, мм; /р - количество ребер ячейковой шайбы, одновременно контактирующих с перемычками распределительной шайбы; h — высота ребра, мм; fj — коэффициент трения; q - давление от прижатия шайб головки. Па; /г - число распределительных головок.

2. Момент сопротивления от неуравновешенности слоя осадка при вращении барабана или дисков М2. После операции отдувки на фильтрах барабанного и дискового типа фильтрующая поверхность остается покрытой на 75 %, что создает неуравновешенность, которую необходимо учитывать при расчете:

М2 =0,5MH4rsina,

Где МИЦ =5'і^осрос - масса неуравновешенной части осадка; S\ - площадь поверхности фильтра, покрытая неуравновешенной частью осадка: 50С - толщина слоя осадка; рос - плотность влажного осадка; г - расстояние от

Центра тяжести неуравновешенной части осадка; а - угол сектора неуравновешенной части осадка на барабане или дисках. Для барабанного фильтра

Sx =nDl/4,

Где D - диаметр барабана, м; / - длина барабана, м;

R=(D+80C)/2.

Учитывая, что обычно угол а = 90°, для барабанного фильтра

A/1=^Ј>,60C(D+50C)/2sin45e.

Для дискового фильтра площадь поверхности, покрытая неуравновешенной частью

Осадка,

Si =iSH4 ,

Где S'm = - d2 j - фильтрующая пло

Щадь поверхности одного диска, покрытая неуравновешенной частью осадка, м2; і - число дисков; D - наружный диаметр диска, м; d - внутренний диаметр диска по фильтрующей поверхности, м;

D2 - d1

Для дискового фильтра момент сопротивления

M2 =0,0825/poc5oc(D3-</3).

3. Момент сопротивления от трения в подшипниках вала

Где Мв - масса вала с барабанами или дисками и осадка; /т - коэффициент трения цапф вала в подшипниках; dn - диаметр цапфы, м.

Мощность на валу электродвигателя определяется при максимальной скорости:

Мкуп

Мкр=М\+М2+М3; Л=ЛіЛ2-

Где Мкр - общий момент 01 всех сил, действующих на валу фильтра; Г| х - КПД открытой передачи; г\2 - КПД редуктора.

Мощность привода при работе ленточного вакуум-фильтра расходуется на преодоление следующих сопротивлений.

1.Сила сопротивления от трения дренажной резиновой ленты о направляющую

F\ = fnBKlK*P>

Где /л - коэффициент трения дренажной ленты о направляющие камеры; Вк - ширина камеры; LK - длина трущейся поверхности камеры; Ар - давление (вакуум), создаваемое в камере.

2. Сила сопротивления трения цапфы в подшипниках приводного и натяжного барабанов

F2=2fPndu/D6 ,

Где/- коэффициент трения; - диаметр барабана; dn - диаметр цапфы; Рп =

= ^Мр +4S2 В2 - нагрузка на подшипники; М р - масса барабана; S - линейное натяжение

3. Сила сопротивления срезу осадка но-

F3=fckB8oc,

Где к - удельное сопротивление срезу осадка; /с - коэффициент трения.

Мощность электродвигателя определяется при максимальной скорости движения ленты

N = 1,15 7 л, 60 102 л

Где vn - скорость движения ленты, м/мин; Г| - КПД привода.