ЭКСТРУДЕРЫ

|

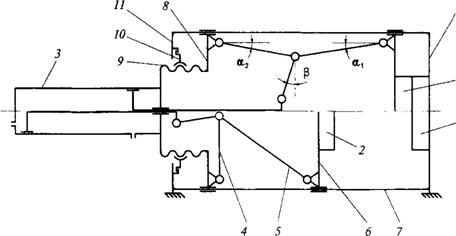

Рис. 7.2.19. Узел смыкания гидромеханического типа |

Экструдеры применяют в качестве генераторов расплава в агрегатах для гранулирования пластичных материалов, нанесения тонкослойных покрытий и пластмассовой изоляции, дублирования пленок, для производства пленки, листов, шлангов, труб, профильных погонажных и полых изделий из ненаполнен - ных и наполненных, невспененных и вспененных полимерных материалов; для дегазации,

окрашивания, обезвоживания, смешения, пластикации и пластификации термопластов, ре - актопластов и резиновых смесей; для проведения в них некоторых химических реакций и процессов.

Классификация экструдеров. По виду рабочего органа экструдеры разделяются на поршневые, червячные, бесчервячные (дисковые, гидродинамические, шестеренчатые) и комбинированные (дисково-червячные, червячные с плавильной плитой и т. д.), с электрическим обогревом (омическим, индукционным, диэлектрическим), с обогревом при помощи теплоносителя (воды, пара, минерального масла) и без наружного обогрева. По методу регулирования и поддержания заданной температуры цилиндра различают экструдеры с воздушным, водяным и смешанным охлаждением.

Для привода экструдеров применяют электродвигатель переменного тока со ступенчатой или бесступенчатой регулировкой частоты вращения рабочего органа экструдера, электродвигатель постоянного тока и гидравлический двигатель.

Поршневые и бесчервячные экструдеры имеют ограниченное применение ввиду низкой производительности поршневых экструдеров и недостаточного давления, развиваемого бесчервячными машинами.

Благодаря универсальности наибольшее распространение получили червячные экструдеры, основными параметрами которых являются: диаметр червяка, отношение его диаметра к длине и частота вращения червяка. От диаметра червяка в первую очередь зависят производительность, потребляемая мощность, габаритные размеры и масса машины.

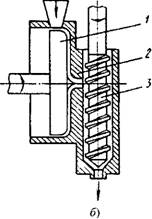

Червячные экструдеры разделяют на од - но - и многочервячные, одно - и многостадийные, одно - и многоцилиндровые, с простым профилем червяка (цилиндрический червяк с постоянным или переменным шагом, с пере

|

|

Менной или постоянной глубиной канала) и со сложным профилем червяка (ступенчатым, прерывистым, коническим, параболическим), с винтообразными лопастями, кулачками и т. д.

В зависимости от частоты вращения червяка различают нормальные (политропические) экструдеры (до 150 мин-1) и скоростные (свыше 150 мин-1), которые обычно работают в автотермическом режиме На некоторых экс - трудерах червяк кроме вращательного имеет и возвратно-поступательное (осциллирующее) движение в осевом направлении.

В зависимости от конструктивного исполнения различают горизонтальные и вертикальные экструдеры с выходом материала вверх и вниз, стационарные и вращающиеся.

Конструкция экструдера зависит от перерабатываемого материала и в меньшей степени - от вида профилируемого изделия. Для переработки гранулированных термопластичных материалов применяют в основном одно- червячные экструдеры. Двух - и многочервячные машины, как правило, используются при переработке негранулированных, порошкообразных термопластов и композиций на их основе.

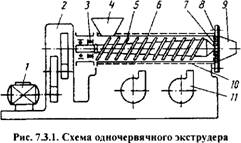

Одночервячные экструдеры. В одно- червячном эктрудере вращаемый двигателем 1 через редуктор 2 червяк 5 захватывает материал, поступающий из загрузочной воронки бункера 4, пластицирует, сжимает и перемещает его вдоль цилиндра б, обеспечивая гомогенизацию перерабатываемого материала и его выдавливание через фильтрующие сетки 7 и решетки S, а также профилирующую головку 9 (рис. 7.3.1). Цилиндр разделен на несколько зон автономного автоматического контроля и регулирования температуры. Каждая зона подключена к системам обогрева 10 и охлаждения 11. Осевые силы, возникающие при вращении червяка, воспринимаются упорным подшипником 3.

Нагнетающее действие червяка зависит от частоты его вращения, угла подъема винтовой линии и разницы коэффициентов трения материала о стенки цилиндра и о поверхность червяка, которые зависят главным образом от перерабатываемого материала и температуры поверхности цилиндра и червяка. Наиболее эффективно нагнетающая способность червяка проявляется при максимальном трении материала о стенки цилиндра и минимальном трении о поверхность червяка. Для уменьшения трения материала о поверхность червяка последний иногда охлаждают водой, однако при

чрезмерном охлаждении червяка снижается температура экструдируемого материала, уменьшая развиваемое червяком давление и производительность экструдера. Для улучшения условий захвата перерабатываемого материала червяком зона загрузки экструдера также охлаждается водой.

В обычном червячном экструдере термопласт проходит через три состояния: твердое, смесь твердого материала с расплавом и расплавленное, при этом применяются одностадийные червяки с постоянным шагом и переменной глубиной в зонах питания h^ и дозирования /23 (рис. 7.3.2), состоящие из зон питания, сжатия L2 и дозирования (выдавливания) £3 .

Обычно дозирующая зона определяет производительность червячного экструдера и необходимую для привода червяка мощность. В дозирующей зоне существует три потока: вынужденный (прямой) и противоток (обратный) - потоки вдоль винтового канала червяка и утечка материала через радиальные зазоры между гребнями червяка и внутренней поверхностью цилиндра. Поток утечки по сравнению с двумя другими потоками незначителен и при расчетах им часто пренебрегают. Объемная производительность дозирующей области равна разности расходов между прямым и обратным потоками:

^ N2D2nh sin® cos® ^ Q =------ F„Fitn -

Q Щ

' sin2 ф

L ) P W

Где D - диаметр червяка; H - глубина винтового канала; п - частота вращения червяка; ф - угол подъема винтовой линии; Ар - Градиент давления на длине канала; L - длина

1,0 Ofi J,6

Ofi 0,2

О Ofi 0,8

Ні в

Рис. 7.3.3. Зависимости коэффициентов формы канала Fq и Fp от относительной его глубины НІ В

Нарезанной части зоны дозирования; , Fp -

Коэффициенты формы канала, зависящие от отношения его глубины H к ширине В (рис. 7.3.3); \іт - + /2 - средняя вязкость находящегося в канале расплава, и - вязкость соответственно расплава на дне канала червяка и у стенок корпуса; F^ и -

Коэффициенты, учитывающие влияние изменения вязкости на вынужденное течение и противоток (рис. 7.3.4) [9].

В случае если червяк с постоянными размерами канала работает в изотермическом режиме и вязкость постоянна по его длине, то мощность

W 71 D3N2\ImL Ті2 D2NH БІПф Ар

N =------------- HL_ +----------------- J—LL 4.

H 2созф

N2D2ne\imL 5 tg<p

|

|

Где e - толщина гребня червяка

Рис. 7.3.4. Зависимости для определения поправочных коэффициентов, учитывающих изменение вязкости по глубине канала червяка

Необходимая для привода червяка мощность может быть также определена из энергетического баланса экструдера:

:3210-5Єс(7р-Г0),кВт, (7.3.3)

Где Q - производительность экструдера, кг/ч; С - теплоемкость материала, Дж/(кг °С); Гр - температура расплава, °С; 7Q - температура

Загружаемого материала, °С.

На рис. 7.3.5 приведена номограмма для определения мощности N привода червяка для полиэтилена низкой и высокой плотности 1 и 2, полиамидов 3, полиметилметакрилата 4, ударопрочного полистирола 5 и сополимера АБС 6 в зависимости от температуры переработки и производительности Q экструдера. Из номограммы следует, что с увеличением температуры расплава при данной мощности привода уменьшается его производительность.

На основании обработки показателей технических характеристик одночервячных экструдеров, выпускаемых разными фирмами, получены следующие зависимости, которые позволяют определять с достаточной для инженерных расчетов точностью производительность экструдера Q (кг/ч) и мощность его

Привода N (кВт) от диаметра червяка D (мм):

Q = KQDC- ;

N = KNDC" , (7.3.5)

Где Ае=6,7510"2; CQ= 1,8; KN =1,2610"2; CN =1,8.

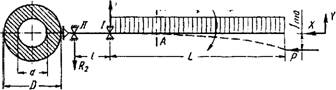

Основной задачей прочностного расчета червячного экструдера является проверка предварительно рассчитанных размеров червяка и определение его максимально допустимого прогиба. На червяк действует осевая сила Р, вращающий (крутящий) момент Мкр и равномерно распределенная нагрузка Q от собственного веса червяка. Силы Р и Q вызывают прогиб /червяка (рис. 7.3.6). Максимальный прогиб червяка от распределенной нагрузки

3*.

8 EJ

Где Е - модуль упругости материала червяка; J - момент инерции поперечного сечения.

Полученный прогиб должен быть меньше радиального зазора между гребнем червяка и стенкой цилиндра.

Так как червяки должны хорошо противостоять нагрузкам от кручения и изгиба и обладать повышенной стойкостью к износу, их обычно изготовляют из хромомолибденоалю - миниевой стали (азотируемой 38ХМЮА), хро - моникелевой или хромомолибденовой. Поверхности червяков упрочняют методами термохимической обработки (азотирования, закалки), а также нанесением на поверхность червяка или его гребней твердого хрома и твердых сплавов [31].

Цилиндры экструдеров должны обладать высокой прочностью, так как они работают при повышенной температуре (до 400 °С) и давлении (до 60 МПа), износо - и коррозионностой - костью. Для повышения износо - и коррозион - ностойкости обычно в полость цилиндра устанавливают гильзу (втулку) или набор гильз. В большинстве случаев внутренняя поверхность цилиндра или гильз азотируется. Поскольку азотированная поверхность склонна к

|

Рис. 7.3.5. Номограмма для определения мощности привода червяка А-А ^ і А П \Мнп |

|

М0 |

|

Рис. 7.3.6. Расчетная схема сил, действующих на червяк |

Короблению и образованию трещин из-за концентрации напряжений в граничном слое, применяют биметаллические цилиндры, изготовленные методом центробежного литья. Толщина слоя износостойкого покрытия цилиндра после окончательной обработки равна примерно 1,5 мм. Биметаллические цилиндры в 3 раза долговечнее азотированных.

|

Метра и отношение наружного диаметра DH к внутреннему DBH больше 1,5, такой цилиндр можно рассматривать как толстостенный сосуд и рассчитывать толщину их стенки по следующей зависимости: |

|

+ С, (7.3.7) |

|

1 |

Так как толщина стенки S цилиндра экструдера не превышает 10 % наружного его диа

Где <Тд - допускаемое напряжение; С - прибавка на коррозию; (3 - коэффициент, учитывающий материал цилиндра; (3 =1,73 для стали и (3 =2 для чугуна; Др - давление в цилиндре [14].

Существенными недостатками одночер - вячных эктрудеров являются: невозможность создания высокого давления без уменьшения объемной производительности экструдера и регулирования времени пребывания материала в нем; отсутствие сильно выраженного градиента скорости сдвига перерабатываемого материала, необходимого для перемешивания и гомогенизации; неспособность непрерывного обновления эффективных поверхностей перерабатываемого материала для осуществления процесса массопередачи. Кроме того, при загрузке одночервячных экструдеров крошкой и мелкодисперсным порошком с низкой насыпной массой, а также расплавом или пастой, прилипающей к червяку, транспортирование материала, как правило, либо неудовлетворительное, либо вовсе отсутствует.

Двухчервячные экструдеры. Несомненными преимуществами многочервячных экструдеров, наиболее распространенными из которых являются двухчервячные, являются хороший захват исходного продукта в зоне питания независимо от формы сырья, принудительное продвижение материала к формующему инструменту и взаимная самоочистка червяков.

Различие в принципах работы двух - и од- ночервячной машин связано с разными механизмами создания давления в перерабатываемом материале. Если у одночервячного экструдера давление развивается благодаря вязкому течению, вызванному относительным движением червяка в цилиндре, то у двухчервячных экструдеров давление создается за счет выжимающего действия витка сопряженного червяка. Способность к развитию давления у одночервячного экструдера определяется глубиной винтового канала, в то время как у двух- червячного - геометрической степенью замкнутости винтового канала

£ = —, (7-3.8)

T-ie

Где T - шаг винтовой нарезки; І - число заходов червяка.

Величина показывает, какая часть сечения канала перекрывается, и характеризует принудительность транспортирования перерабатываемого материала к формующему инструменту экструдера и способность червяка развивать давление.

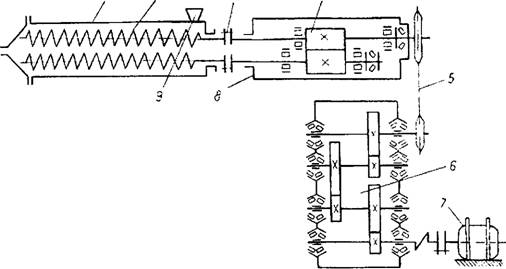

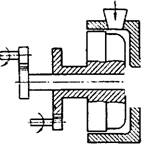

Кинематическая схема двухчервячного экструдера приведена на рис. 7.3.7. Червяки вращаются от электродвигателя 7, вал которого соединен муфтой с быстроходным валом трехступенчатого редуктора 6 Выходной (тихоходный) вал редуктора цепной передачей 5 и зубчатыми колесами 4 через жесткую муфту 3 Связан с червяками 2. Основными конструктивными элементами двухчервячного экструдера являются цилиндр 1, червяки 2, подшипниковый узел 8, коробка скоростей и электродвигатель 7. Перерабатываемый материал подается через загрузочную воронку 9.

У двухчервячного экструдера основными рабочими органами являются червяки, которые могут вращаться как в одну, так и в разные стороны. При вращении в одну сторону направление винтовой нарезки обоих червяков, находящихся в зацеплении, совпадает, в случае встречного вращения - оно различное (табл. 7.3.1).

В зависимости от назначения экструдеры могут оснащаться червяками одного из следующих типов: 1) с малой и нулевой степенью сжатия, которые в основном применяют для смешения материалов при относительно низких температурах, а гакже для переработки полимеров, чувствительных к нагреву: 2) со степенью сжатия 1:1.5. обычно используемые для смешения и переработки термопластов; 3) со степенью сжатия 1:2, применяемые при тщательном распределении добавок в смеси при перемешивании композиций.

Производительность и мощность двухчервячных экструдеров, находящихся в зацеплении, можно определить с помощью зависимостей (7.3.4) и (7.3.5) при К0 =3,64-КГ2,

CQ= 2. KN = 5,25 10 3 и CN =1,84.

Дисковые и диско-червячные экструдеры. Необходимость поисков новых способов экструзии объясняется гем, что у червячных экструдеров большая часть теплоты, необходимой для пластикации материала, передается путем теплопередачи от стенок обогреваемого цилиндра. Поскольку полимеры имеют низкую теплопроводность, такой способ передачи теплоты требует длительного пребывания (обычно несколько минут) материала в экструдере. Повышение градиента температур между цилиндром и холодным полимером улучшает тепло-

|

7.3.1. Конструкции червяков двухчервячных экструдеров

|

|

1 2 3 4 |

|

Рис. 7.3.7. Кинематическая схема двухчервячного экструдера |

Передачу, но вызывает опасность термической деструкции полимера. Поэтому желательно, чтобы полимеры нагревались более равномерно и за короткое время в результате трения. Кроме того, червячные экструдеры обычно не обеспечивают высокого качества смешения и диспергирования материалов, для которых необходим равномерный и интенсивный сдвиг материала по всей длине червяка экструдера.

В бесчервячном дисковом экструдере использованы свойства эластичности расплава полимера: эффект нормальных сил, который возникает при сдвиге вязкоэластичного материала между вращающимся и неподвижным дисками.

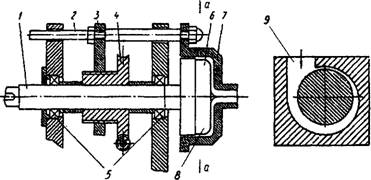

Дисковый экструдер состоит из профильного вращающегося диска б, расположенного в обогреваемом корпусе 7 (рис. 7.3.8). Диск прикреплен к фланцу 8 вала /, установленного в радиально-упорных подшипниках 5. На консоли вала обычно устанавливается зубчатое колесо, связанное с приводом. Для обогрева диска и корпуса предусмотрены электрические нагреватели, необходимые в момент пуска дискового экструдера.

Рабочая камера дискового экструдера расположена между торцовыми частями корпуса и диска. Для изменения зазора между диском и корпусом (в пределах 0,2... 10 мм) установлена червячная передача 4, под действием которой посредством системы плит 3 и колонн 2 происходит относительное перемещение вала и корпуса. На цилиндрических поверхностях фланца и корпуса имеется винтовая нарезка, которая выполняет роль лабиринтового уплотнения, препятствующего проникновению через зазор материала. Перерабатываемый материал в виде порошка или гранул поступает в загрузочный канал 9, расположен - женныи тангенциально по отношению к кольцевому каналу. Для устойчивой работы дисковые экструдеры оснащают различными по конструкции питателями.

В дисковом экструдере нагрев происходит по всей массе материала вследствие интенсивных деформаций сдвига. В результате необходимая длительность пластикации и гомогенизации материала резко сокращаются, что особенно важно для термонестабильных материалов.

Дисковые экструдеры отличаются высокой диспергирующей и гомогенизирующей способностью, связанной с однородностью поля скоростей сдвига, простотой конструкции и малыми габаритными размерами. Они предназначены в первую очередь для смешения, окрашивания, дегазации и обезвоживания материалов, переработки быстроразлагающихся термопластов и грануляции. Однако крайне ограниченное давление экструзии и недостаточная производительность затрудняют их промышленное применение.

Дисково-червячные экструдеры обладают высокой пластикационной и гомогенизирующей способностью, малым временем пребывания полимера в экструдере, развивают высокое давление расплава на выходе из него.

Дисково-червячные экструдеры с индивидуальными приводами в одну линию (рис. 7.3.9, а) и под углом (рис. 7.3.9, б) позволяют изменять в широком диапазоне частоты вращения диска и червяка.

Как и в случае червячных и двухчервяч - ных экструдеров производительность и мощность дисковых экструдеров можно определять по зависимостям (7.3.4) и (7.3.5) при

,-4

Kg =6,6-КГ4, CQ= 2,23, К к =2,51-10 и CN =2,5.

|

Q-Q

Рис. 7.3.8. Схема дискового экструдера |

|

|

А)

Рис. 7.3.9. Схемы дисково-червячных экструдеров:

|

^HHHHHh)^_________ |

1 - диск; 2 - корпус экструдера; 3 - червяк

Специальные экструдеры. В ряде случаев переработки полимерных материалов использование червяка без специальных зон или устройств оказывается неэффективным, так как не достигается необходимая степень диспергирования и смешения, а в ряде случаев требуется проведение операции дегазации.

Диспергирующие элементы червяков позволяют создавать большие напряжения сдвига, а смесительные - большие деформации перерабатываемого материала (рис. 7.3.10). Наиболее простым диспергирующим элементом является проточка в нарезке или смещение винтовой нарезки червяка 6. Круглые или треугольные кулачковые шайбы 1 устанавливаются в виде набора с последовательным поворотом на некоторый угол. Часто применяется торпеда с «обратной» нарезкой 5 и диспергирующий элемент Лероя 2, в котором перемещение расплава в осевом направлении возможно только через кольцевой зазор между поверхностями элемента и материального цилиндра. Хорошие результаты дает использование элемента с несколькими кольцевыми и продольными прорезями 4. Смесительные и диспергирующие элементы, как правило, устанавливаются между зонами с обычной нарезкой червяка 3. Смесительные элементы могут использоваться как диспергирующие, и наоборот.

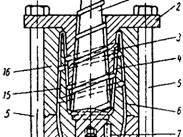

В одночервячных осциллирующих смесителях типа «Ко-Кнеттер» фирмы Басс АД (Швейцария) червяк наряду с вращательным совершает возвратно-поступательное движение (рис. 7.3.11), в процессе которого зубья на цилиндре многократно проходят через специальные продольные пазы в нарезке червяка, бла - 1

Годаря чему намного увеличивается эффективность смешения полимера. Следует отметить, что для улучшения условий подпора материала в зоне загрузки продольные пазы в нарезке червяка отсутствуют [37].

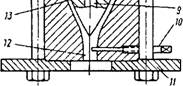

Одним из частных случаев работы зоны дозирования является режим работы с частично заполненным каналом, что широко применяется в дегазационных экструдерах для удаления из расплава захваченного гранулами воздуха, растворенных низкомолекулярных фракций, газов и др. (рис. 7.3.12). Отсос летучих производится через отверстия в корпусе цилиндра в специально устраиваемой зоне

|

Рис. 7.3.13. Схема телескопического автотермического экструдера |

Дегазации ///, в которой необходимо создать условия для поддержания давления ниже атмосферного. Это достигается согласованием работы отдельных зон экструдера путем подбора глубины канала по зонам или установкой специальных дросселирующих устройств. В первом случае производительность дозирующей зоны IV, расположенной за зоной дегазации III, Устанавливается больше производительности дозирующей зоны II и зоны питания I, расположенных до дегазационной секции, вследствие применения червяков с отношением глубины канала в указанных зонах, равным 1,2... 1,4. Глубина канала в самой зоне дегазации выполняется в 2 - 3 раза больше глубины канала в первой зоне дозирования [3].

|

Червяка дегазационного экструдера і |

|

/ |

|

|

Обычно червячные экструдеры работают в политропическом режиме при наличии интенсивного теплообмена от стенок цилиндра к перерабатываемому материалу, а также от материала к деталям машины и дальше к окружающей среде. Червячцые машины, работающие без внешнего обогрева, называют адиабатическими экструдерами. Однако в реальности всегда происходит теплообмен между стенками цилиндра, червяком и перерабатываемым материалом, поэтому правильнее такие экструдеры называть автотермическими.

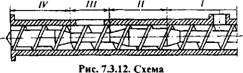

В телескопическом автотермическом экструдере составной червяк состоит из двух червяков (рис. 7.3.13) внутреннего 1 и наружного 13, соединенных болтом 9 и шпонкой 7. Наружный червяк заканчивается гладкой параболической торпедой 12, образующей узкий кольцевой канал 8 с цилиндром 14 экструдера, в котором и создаются интенсивные сдвиговые деформации.

Корпусные элементы 14 и 16 экструдера и фланцы 2 и 11 соединены резьбовыми колоннами 5. Внутри конического корпуса 3 установлен червяк /, а на наружной поверхности имеется винтовая нарезка, которая выполняет роль червяка в среднем кольцевом канале 4.

Перерабатываемый материал поступает из бункера в загрузочное отверстие корпуса 16 и транспортируется витками червяка, при этом материал постепенно нагревается, пластициру - ется и по каналу 4 поступает в канал 6. Наличие винтовой нарезки на наружной поверхности конуса 3 и червяка 15 способствует транспортировке и нагнетанию материала. Однородный пластицированный материал через каналы 8 и 12, пройдя дроссель 10, направляется в формующий инструмент экструдера (на рисунке не показан), который крепится к фланцу.

Профилирующая головка и корпус экструдера оснащены электрическими нагревателями, которые включаются только в период пуска экструдера. При нормальной эксплуатации экструдера материал нагревается и плавится за счет теплоты, выделяющейся от трения и сдвига. Экструдер имеет небольшие габаритные размеры, обеспечивает высокую гомогенизацию расплава и возможность переработки различных термопластов.