ПРОЧИЕ МАГНИТНЫЕ МАТЕРИАЛЫ

Кроме рассмотренных выше основных групп магнитных материалов, в технике находят применение и некоторые другие, имеющие ограниченные области применения. Подробное их рассмотрение не входит в задачи настоящей книги, поэтому коротко остановимся только на некоторых из них.

Термомагнитные сплавы. От этих сплавов требуется большая и желательно линейная зависимость индукции от температуры в рабочем диапазоне (в большинстве случаев приблизительно в интервале ±60° С).

Основная область применения термомагнитных сплавов — магнитные шунты в системах с постоянными магнитами. Принцип работы такого шунта заключается в следующем. Созданный постоянным магнитом магнитный поток распределяется между полезным воздушным зазором и магнитным шунтом пропорционально их магнитным проводимостям. Рассмотрим случай повышения температуры, что сопровождается уменьшением потока постоянного магнита. Поскольку проводимость воздушного зазора при этом не меняется, то при отсутствии магнитного шунта полезная индукция также уменьшилась бы. Наличие шунта позволяет обеспечить постоянство индукции в рабочем зазоре, так как при повышении температуры индукция в шунте падает (проницаемость материала уменьшается) и шунт начинает проводить относительно меньшую часть общего потока.

Таким образом, можно компенсировать температурную погрешность, возникающую не только от изменения потока магнита, но и в результате зависимости от температуры и других элементов устройства (сопротивления проводов, упругости пружинок для создания противодействующего момента в электроизмерительных приборах и др.).

Таблица 32

Магнитные свойства термомагнитного Ni—Fe—Сг сплава марки Н38Х14* (ЧМТУ 176/4575—56)

|

Температура, SC |

Г» ** 100' кге |

АВ (перепад индукции), кгс |

|

—20 |

2,1—3,7 |

|

|

+20 |

0,35-2,4 |

1,8-2,4 |

|

+35 |

0,20—1,6 |

0,35-1,3 |

* Свойства указаны после отжига в контейнере без подсоса воздуха при температуре 800° С в течение 2 ч.

** Индукция в поле Я= 100 э.

Термомагнитные сплавы находят применение и в некоторых других областях: в индукционных печах для поддержания заданной температуры, в реле, момент срабатывания которых зависит от температуры, и т. д.

Поскольку большая зависимость индукции от температуры для ферромагнетиков наблюдается в области, близкой к точке Кюри, то последняя для термомагнитных сплавов должна находиться вблизи от рабочих (комнатных) температур. Из ферромагнитных элементов лучше всего этому соответствует никель <0 = 350° С); для железа и кобальта температура Кюри намного выше. Материалы с еще более низ- в. тл кой точкой Кюри могут быть получены введением в никель немагнитных присадок.

Рис. 86. Кривые зависимости магнитной индукции сплава Ni— Fe—Сг с содержанием 35% Ni от температуры и содержания хрома в поле напряженностью 100 э

Наибольшее применение среди термомагнитных сплавов имеют сплавы никель — хром — железо (компенсаторы). На рис. 86 приведены кривые зависимости магнитной индукции этих сплавов от температуры и содержания хрома. Достоинствами компенсаторов являются полная обратимость свойств в диапазоне изменения температур ± 70° С, высокая воспроизводимость характеристик, хорошая механическая обрабатываемость.

В табл. 32 приведены свойства компенсатора марки Н38Х14.

Кроме компенсаторов, иногда применяют также и некоторые другие сплавы, однако все они имеют существенные недостатки.

Сплавы никель—медь (кальмаллои) обладают сравнительно малой индукцией, поэтому магнитные шунты из этих сплавов должны иметь большое сечение. Сплавы никель—железо (тер - маллои) под действием отрицательных температур необратимо изменяют свои свойства и, кроме того, имеют резкую зависимость точки Кюри от состава (изменение содержания никеля на

0,25% смещает точку Кюри на 10° С), т. е. плохую воспроизводимость характеристик.

Термомагнитные сплавы поставляются в виде лент и полос толщиной, например, 0,8; 1,0; 1,2; 1,4 и 1,5 мм при ширине 20, 25, 30 и 35 мм в нагартованном состоянии. Окончательный отжиг производится на предприятии-изготовителе изделий.

В последнее время в качестве термомагнитных материалов стали применять также ферриты с низкой точкой Кюри.

Магнитострикционные материалы. При намагничивании ферромагнитного тела происходит изменение его объема, а также размеров в направлении действия поля (линейный или продольный эффект) и в направлении, перпендикулярном полю (поперечный эффект). Если по стержню протекает намагничивающий его ток, то стержень закручивается (эффект Видеманна). Все эти явления представляют собой магнитострикцию, хотя в боль - ц д шинстве случаев под этим наз - _ ' ванием подразумевают только ка/м продольный эффект (эффект

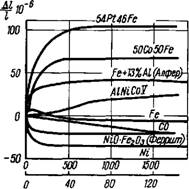

Рис. 87. Зависимость коэффициента ДЖ®УЛЯ) • магиитострикции от напряженности МЭГНИТОСТРИКЦИЯ ИМЄЄТ НЄ - поля для некоторых материалов посредственное техническое

Применение в магнитострикци - онных вибраторах (генераторах) звуковых и ультразвуковых колебаний. Такие вибраторы используют в технологических установках по обработке ультразвуком (механическая обработка хрупких и твердых материалов, обезжиривание и др.), в эхолотах, дефектоскопах, а также в некоторых радиотехнических схемах и устройствах (взамен кварца для стабилизации частоты, в электромеханических фильтрах и т. д.).

Линейную магнитострикцию обычно оценивают величиной коэффициента магиитострикции

Где I — длина стержня при отсутствии поля; Al— изменение длины под действием поля. Коэффициент магиитострикции X может быть как отрицательным, так и положительным.

На рис. 87 представлена зависимость коэффициента линейной магиитострикции от напряженности поля для некоторых ма

териалов. Из приведенных кривых видно, что наибольшей маг - нитострикцией обладает сплав платины с железом, однако его применение в технике ограничено высокой стоимостью. Редко применяют также железокобальтовые сплавы, что объясняется их малой антикоррозийной стойкостью, которая требуется при работе вибраторов в воде, плохими технологическими свойствами, а также большой стоимостью.

Наибольшее применение в качестве магнитострикционных материалов имеют никель, никелькобальтовые ферриты и реже железокремнистый сплав алфер.

Никель имеет большую абсолютную величину Я= —35 • 10-6. Обычно применяют никель марки Н (ГОСТ 849—56), толщиной 0,1 мм в виде жесткой неотожженной ленты. После вырубки пластины оксидируют нагреванием на воздухе до 800° С в течение 15—25 мин. Образованная таким образом оксидная пленка служит для электрической изоляции пластин при сборке пакета. Никель обладает высокими антикоррозийными свойствами и малым температурным коэффициентом модуля упругости.

В. С. Меськин и Ю. М. Марголин впервые показали, что же- лезоалюминиевый сплав, содержащий 14% А1, имеет К (положительный) больше, чем никель, и в 12 раз большее электросопротивление. Это позволяет применять в пакетах листы толщиной не 0,1 мм, как для никеля, а в два-три раза толще. В дальнейшем был предложен сплав алфер (13% А1). Недостатками магнитострикционных железоалюминевых сплавов являются трудность прокатки, хрупкость и повышенная коррозионность.

В последнее время все большее применение получают магни- тнострикционные ферриты.