ИЗМЕРЕНИЯ СВОЙСТВ НИЗКОЧАСТОТНЫХ МАГНИТНОМЯГКИХ МАТЕРИАЛОВ

Выше было указано, что к низкочастотным магнитномягким материалам относятся технически чистое железо (низкоуглеродистая электротехническая сталь), электротехнические стали и пермаллои (пермаллои микронного проката относятся к высокочастотным материалам).

Магнитные параметры, подлежащие измерениям при прием- но-сдаточных испытаниях, указаны в соответствующих стандартах на материалы (см. табл. 4, 5, 6, 7 и 10). Для получения кривых намагничивания стандарты рекомендуют применять баллистический, а для измерения потерь — ваттметровый методы.

Испытания технически чистого железа предусматривают проверку в качестве основного магнитного параметра, отклонение от которого служит причиной брака, коэрцитивной силы. Проверка хода кривой намагничивания и максимальной магнитной проницаемости, хотя и предусмотрена ГОСТ 3836—47, но ухудшение этих свойств не может служить причиной забракова - ния материала.

Коэрцитивная сила измеряется баллистическим методом в открытой цепи на образцах длиной 400 мм и шириной 20 мм, вырезанных из листа поперек направления прокатки и подвергнутых термической обработке (повторному отжигу) при максимальной напряженности поля 200 э.

При измерении магнитной индукции образец складывается из отдельных полос, число которых выбирают так, чтобы площадь поперечного сечения образца была не менее 0,5 см2. Образцы после вырезки отжигаются.

Допускается также применять кольцевые образцы с наружным диаметром 120 мм, внутренним диаметром 90 мм и площадью поперечного сечения не менее 0,5 см2.

Магнитную индукцию рекомендуется измерять в пермеаметрах.

Максимальную магнитную проницаемость находят на участке кривой намагничивания от 0,5 до 3 э. Определяя координаты В і'-щах и точки перегиба кривой В = /(Я) на этом участ

Ке, подсчитывают

^шах = -^е-шах I ^шах-

Испытания электротехнических сталей по магнитным параметрам в соответствии с ГОСТ 802—58 и ГОСТ 9925—61 можно полностью осуществить на установке типа У578.

Установка снабжена кнопочным управлением и позволяет определять следующие величины:

Магнитную индукцию на основной кривой намагничивания при напряженностях магнитного поля Я, равных 0,002; 0,004; 0,008 ; 0,03; 0.05; 0,1; 0,2; 0,5; 0,7; 1; 2; 5; 10; 25; 50; 100 и 300 а/см;

Полные удельные потери при перемагничивании стали с частотой 50 гц и максимальных значениях индукции В, равных 10; 15 и 17 кгс, отнесенных к синусоидальному изменению индукции;

Полные удельные потери при перемагничивании стали с частотой 400 гц и максимальных значениях индукции, равных 7,5 и 10 кгс, отнесенных к синусоидальному изменению индукции.

В § 10 было произведено деление электротехнических сталей на три группы (в соответствии с ГОСТ 802—58 и ГОСТ 9925— 61). Рассмотрим особенности испытаний каждой из этих групп.

Для сталей, применяемых в энергетическом электромашиностроении, измеряют В при Я, равном 10; 25; 50; 100 и 300 а/см и потери Р на частоте 50 гц при максимальных значениях индукции В, равных 10, 15 и 17 кгс (см. табл. 5).

При гарантии заводом-изготовителем значения В10 испытание этой характеристики может не производиться. Для сильных полей (Я = 25; 50; 100 и 300 а/см) испытания производятся для двух значений, указанных потребителем, а при отсутствии указания — при В25 и В50.

Потери Р испытывают для горячекатанных сталей при одном значении В, указанном потребителем, а если его нет, то при В = 10 000 гс или В = 15 000 гс; для холоднокатаных текстурованных сталей — для двух значений В (10 000, 15 000 или 17 000 гс) по указанию потребителя или при В = 15 000 гс.

Образцы для испытаний изготовляют следующим образом. Из партии листов или рулонов одной марки, одного размера и одного отжига, предъявленных к приемке, отбирают равномерно по высоте стопы контрольные листы (при поставке холоднокатаной стали в рулонах контрольные полосы отбираются от наружных и внутренних витков). Количество контрольных листов зависит от сорта стали и составляет не менее четырех листов от партии.

Из контрольных листов нарезают далее прямоугольные полосы длиной 500 или 250 мм ш шириной 30 мм. Половину полос из горячекатаных и мало - текстурованных сталей нарезают вдоль, а вторую половину — поперек прокатки. Дальнейшей обработке (отжигу) полосы не подвергаются. Полосы из текстурованных сталей нарезают только вдоль прокатки на расстоянии не менее 5 мм от кромки и подвергают отжигу для снятия наклепа. В дальнейшем из этих полос собирают пакеты для испытаний.

Измерение индукции в слабых полях при Я = 10 а/см производится на установке У578 баллистическим методом в пермеаметре, входящем в комплект установки. Образец для испытаний представляет собой пакет массой в 1,25кг, собранный из полос.

Все остальные магнитные параметры, нормированные для этой группы сталей, определяют дифференциальным баллистическим и дифференциальным ваттметровым методами в аппарате Эпштейна—Лонкицена.

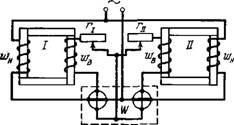

Принципиальная схема дифференциального баллистического метода приведена на рис. 88. На рисунке / и // представляют собой соответственно «нормальный» и испытуемый образцы из однотипного материала. Магнитные свойства нормального образца заранее известны (их можно определить, например, абсолютным баллистическим методом).

С

~ і ь Л

«*]:! §4

4а В ад,

□

Ч/ р/

Рис. 88. Принципиальная схема для получения кривых намагничивания дифференциальным баллистическим методом

Каждый из образцов в соответствии с ГОСТ 802—58 и ГОСТ 9925—61 представляет собой квадратный замкнутый маг - нитопровод массой в 10 кг, составленный «в стык» из четырех пакетов по 2,5 кг. Полосы стали в испытуемых пакетах изолируются одна от другой бумажными прокладками толщиной 0,03—0,05 мм (допускается проводить испытания без бумажной изоляции, но при слабой перевязке пакетов).

Каждый из пакетов помещается внутрь пустотелой катушки с двумя обмотками: намагничивающей wH и измерительной wB. В цепь измерительных обмоток включен баллистический гальванометр Ы\ Сами обмотки wB включены так, чтобы индуктируемые в них при замыкании или размыкании цепи намагничивающего тока э. д. с. вызывали отклонение подвижной части БГ в противоположные стороны; п и Гц представляют собой магазины сопротивлений. При измерениях на магазине г\ устанавливают сопротивление, численно равное магнитной индукции нормального образца (или равное 10n«Bi) при данной напряженности'по - ля. Далее подбирают на магазине гц такое сопротивление, для которого отброс БГ при коммутировании намагничивающего тока равен нулю.

Рис. 89. Принципиальная схема для измерения потерь дифференциальным ваттметровый методом

В этом случае из условия равенства количеств электричества в обеих частях схемы можно написать, что

1»вАФи

(99)

+ г„

'II

Г\ + г«»

Где Фі и Фц—изменение потоков в каждом ярме; i~wB — сопротивление обмотки WB. Считая, что ги, в значительно меньше п и гп, а также, что площади сечения обоих образцов одинаковы, имеем

Так как по условию проведения испытаний /"і было выбрано численно равным Ві, то полученное значение ги численно представляет собой Вц, измеренное в тех же единицах, что и В\.

В,

Принципиальная схема измерения потерь дифференциальным методом представлена на рис. 89. Она отличается от рис. 88 только тем, что в данном случае в качестве измерительного прибора включен не баллистический гальванометр, а дифференциальный ваттметр W. Этот прибор представляет собой как бы два ваттметра, подвижные катушки которых жестко укреплены на общей оси и поворачивают ее в разные стороны

При равенстве мощностей, подводимых к каждой из частей такого ваттметра, подвижная часть будет неподвижна.

При выполнении некоторых дополнительных условий и при отсутствии отклонения подвижной части ваттметра сопротивление Гц пропорционально измеряемым потерям Р в испытуемом образце (см., например, [J1. 41]).

Достоинство дифференциального метода по сравнению с абсолютным состоит в исключительной простоте осуществления процесса измерения.

В комплект установки типа У578 входят аппарат Эпштейна—■ Лонкицена и регулировочные устройства постоянного и переменного тока для его питания.

Для сталей, применяемых в средних полях повышенной частоты (400 гц), измеряют В при Я, равном 0,4; 0,8; 2; 4; 5; 10 и 25 а/см, а также полные потери на частоте 400 гц при индукциях В, равных 7,5; 10 и 15 кгс (см. табл. 6).

Образец для испытаний сталей марок Э340 и Э44 этой группы (ГОСТ 802—58) представляет собой квадратный замкнутый магнитопровод в 1 кг, составленный из четырех пакетов по 250 г. После нарезки полосы из текстурованных сталей отжигают.

Для измерения потерь пакеты соединяются между собой «в стык», а для получения кривой намагничивания «в нахлестку» с обеих концов полосы. Поэтому образцы для измерения полных потерь и определения кривой намагничивания имеют разные габариты, что требует применения для их испытаний различных по величине намагничивающих устройств.

В установке типа У578 кривую намагничивания для этих образцов получают баллистическим методом в намагничивающем устройстве по типу аппарата Эпштейна; удельные потери — абсолютным ваттметровым методом в аппарате Эпштейна для образцов, имеющих массу, равную 1 кг («малый аппарат Эпштейна») .

Для сталей марок Э340, Э350, Э360 этой группы, выпускаемых в рулонах (ГОСТ 9925—61), при определении основной кривой намагничивания от каждой партии отбирают два образца кольцевой формы. Размеры образца выбирают так, чтобы удовлетворялось следующее условие: отношение среднего диаметра к радиальной ширине не менее восьми, а форма поперечного сечения близка к квадратной. Масса образца составляет приблизительно 100 г, а площадь поперечного сечения около 1,0 см2. Образцы подвергают отжигу в атмосфере аммиака, водорода или в вакууме (Ю-2—-Ю-3 мм рт. ст.). Измерения производят баллистическим методом.

Для сталей, применяемых в малых или в средних полях, измеряют только магнитную индукцию при заданных значениях напряженности поля (см. табл. 7).

Измерения производят на полосовых образцах (250 X ХЗО мм) в намагничивающем устройстве по типу аппарата Эпштейна баллистическим методом.

Кроме установки типа У578, предназначенной для определения магнитных свойств электротехнической стали по ГОСТ 802—58 и ГОСТ 9925—61, подобные измерения можно проводить и в других устройствах.

Стандарт разрешает, кроме баллистического и ваттметрово - го методов, пользоваться и другими методами, однако указанные два метода являются арбитражными при контрольных испытаниях.

Прогрессивным методом, допускаемым стандартом для прие- мно-сдаточных испытаний, является измерение свойств сталей в целых листах, без изготовления образцов.

В разработке этого метода большая заслуга принадлежит сотрудникам Института физики металлов Уральского филиала АН СССР и Верх-Исетского металлургического завода Р. И. Янусу, А. Д. Соколову, В. В. Дружинину и др.

Испытания в целых листах позволяют исключить расход материала на образцы (около 0,4% от всего количества изготовляемых сталей), значительно упрощают процесс производства измерений, делают принципиально возможным решение задачи организации контроля в потоке и его автоматизацию.

Измерение потерь производится, как и в предыдущих случаях, на основе ваттметрового метода. Принципиально новой является конструкция намагничивающего устройства. Аппарат представляет собой два плоских соленоида, каждый из которых рассчитан на помещение двух листов стали размерами 1200 X X 750 мм. Соленоиды короче листов на 40 мм. На торцах соленоидов имеются ярма, которые замыкают выступающие из верхнего и нижнего соленоидов листы, образуя замкнутую магнитную цепь. Одно ярмо жестко связано с соленоидами, а второе (подвижное) на время заправки листов в соленоиды опускается ниже их уровня.

Точность определения потерь в таком устройстве приблизительно такая же, как и в аппарате Эпштейна—Лонкицена [76].

На аппарате для определения удельных потерь в целых листах можно также снимать основную кривую намагничивания на переменном токе. Амплитудные значения напряженности поля определяются по намагничивающим ампервиткам, причем амплитуда тока определяется по э. д. е., индуктируемой во вторичной обмотке катушки взаимоиндуктивности. Амплитуда индукции определяется измерением среднего значения э. д. е., индуктируемой в измерительной обмотке на образце.

Имеются и другие аппараты для измерения магнитных свойств в целых листах.

Баллистический метод определения основной кривой намагничивания, хотя и предусмотрен в стандартах на электротехнические стали как главный, при приемно-сдаточных испытаниях во многих случаях не может удовлетворить потребителя. Это объясняется тем, что, как это было показано в § 10, магнитные свойства в постоянных, и в переменных полях существенно различны (см. например, рис. 25).

Свойства электротехнических сталей в переменных полях низкой частоты (50 гц) можно измерить с помощью ферро - метра.

Примером такого устройства может служить установка типа У542, позволяющая определять максимальные значения напряженности поля и магнитной индукции, максимальные значения первых гармоник напряженности поля и магнитной индукции, магнитную проницаемость и потери. Пределы измерения напряженности поля — 0,01 —100 а/см-, пределы измерения магнитной индукции 50—17 000 гс. Погрешность определения В и Н не более 5%. Феррометр позволяет также наблюдать кривую гистерезисного цикла на экране электронного осциллографа и по данным петли определять магнитные величины.

Вопросы измерения свойств электротехнических сталей в переменных полях подробно рассмотрены, например, в [JI. 4; 9 и др.].

Измерение магнитных свойств пермаллоев в соответствии с ГОСТ 10160—62 производится баллистическим методом на одном образце от каждой толщины данной плавки.

Образцы для испытания изготовляются только из холоднокатаных материалов (до окончательной термической обработки). Для испытаний лент толщиной менее 0,15 мм образцы изготовляются в виде навиваемых из лент колец, толщиной 10— 12 мм с отношением среднего диаметра к радиальной толщине 5—10, масса образцов должна быть не менее 12 г; для толщины 0,15—1 мм образец собирается из штампованных колец; для толщины свыше 1 мм образец вытачивается.

Далее образцы проходят термическую обработку[77], укладываются в защитные каркасы, поверх которых накладываются измерительная и намагничивающая обмотки, и поступают на измерения.

Начальная проницаемость должна определяться методом экстраполяции, причем минимальное магнитное поле при измерении должно быть: для сплавов с 34—65% никеля не более

0,4 а/м (5 мэ)\ для сплавов с 70—85% никеля не более 0,08 а/м (1 мэ).

* Измерения в коаксиальных линиях, волноводах и резонаторах кратко рассмотрены в § 34.

За индукцию насыщения (техническое насыщение) принимается индукция, измеренная: для сплавов с 34—65% никеля в полях 4000—4800 а/м (50—60 э) и для сплавов с 70—85% никеля в полях 640—800 а/м (8—10 э).

§ 31. ИЗМЕРЕНИЯ СВОЙСТВ ВЫСОКОЧАСТОТНЫХ МАГНИТНОМЯГКИХ МАТЕРИАЛОВ

К высокочастотным магнитномягким материалам относятся ферриты, магнитодиэлектрики и пермаллои микронного проката.

Основными измеряемыми параметрами для этих материалов являются начальная магнитная проницаемость ра, тангенс угла потерь tg6, коэффициенты потерь 6h, 6/, On и температурный коэффициент магнитной проницаемости ТК. Определение этих параметров сводится к измерению индуктивности L и сопротивления потерь г обмотки с исследуемым образцом и последующим расчетам (см. формулы 91—93).

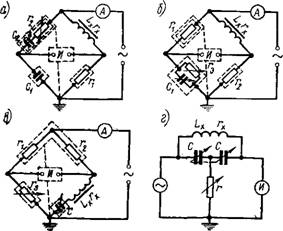

Для определения ра и tg6 главным образом используются в диапазоне до 1 Мгц мостовые методы (Т-образные мосты — до 200 Мгц), в диапазоне 50—100 Мгц — резонансные методы и свыше 100 Мгц — коаксиальные линии, волноводы и резонаторы*.

Рис. 90. Некоторые мостовые схемы, применяемые в магнитных измерениях

Выбор мостовых схем определяется частотой, требуемой точностью, свойствами испытуемого материала (величинами L и г) ит. д. Некоторые из наиболее часто применяемых в магнитных измерениях мостовых схем приведены на рис. 90, а их характеристики — в табл. 34.

Таблица 34

Характеристики некоторых мостовых схем для магнитных измерений [Л. 9]

|

Название схемы |

. Частотный диапазон применения |

Уравнения равновесия |

Погрешность измерений |

|

|

Измеряемая индуктивность L X |

Измеряемое сопротивление г X |

|||

|

Мост Овена (рис. 90, а) |

50 гц—10 кгц |

Cj гх г.2 |

Сі rrc |

5% |

|

Мост Максвелла— Вина (рис. 90, б) |

100 гц—100 кгц |

С1г1г2 (.c—d)* Х ш |

Г\Г2 Гз —(оL (c—d)* |

50 гц—20 кгц 5 % 20—100 кгц 10% |

|

Резонансный мое т (рис. 90, в) |

20 кгц—1 Мгц |

1 (о 2С . *# Lr3 |

Tg5 С Гз Г ToC |

М : 1% L — : 5% г |

|

Т-образный мост (рис. 90, г) |

0,5-200 Мгц (ориентировочно) |

2 |

1 |

<2% |

|

(о 2С |

* с и d — углы плеч г і и г2 при частоте измерения.

** L г3— эквивалентная индуктивность магазина сопротивлений при частоте испытаний.

*** tgSc—тангенс угла потерь конденсаторов магазина емкостей.

При работе с мостовыми схемами, изображенными на рис. 90, а, б я в, требуется предварительное симметрирование схемы, сущность которого заключается в том, что вначале схема уравновешивается при закороченных зажимах для включения катушки с испытуемым сердечником. Кроме того, для этих схем необходимо обеспечить тщательное электростатическое экранирование (на рис. 90 электростатические экраны и их включение показаны пунктиром). В этом отношении имеют преимущество Т-образные схемы (рис. 90, г), в которых наличие общей точки генератора и индикатора облегчает экранирование и дает возможность не применять предварительного симметрирования схемы. 8*

Верхний предел частотного диапазона применения мостовых схем ограничивается наличием остаточных реактивностей элементов плеч моста, а также емкостными и индуктивными связями между ними.

Примером высокочастотной мостовой установки, предназначенной для испытания магнитных материалов в диапазоне частот 20 кгц — 1 Мгц, может служить установка типа УИММ-2, разработанная во ВНИИМ им. Д. И. Менделеева[78].

Мостовая схема работает на принципе последовательного резонанса (рис. 90, в). Погрешность измерений в указанном диапазоне частот составляет для L — не выше 1%, для г—не выше 5%. Расчет значений магнитной проницаемости и тангенса угла потерь производится по формулам (91) — (93), а #тах И ^тах по формулам (94) и (95).

На частотах свыше 1 Мгц наибольшее применение имеет резонансный метод, основанный на измерении добротности контура, состоящего из катушки с испытуемым сердечником и конденсатора переменной емкости. Измерив резонансную емкость С контура и его добротность Q, подсчитывают индуктивность и сопротивление катушки с сердечником по формулам:

* l = (loi)

Приборы, предназначенные для измерения Q, называют измерителями добротности (куметрами).

Основной частью куметра является колебательный контур, состоящий из обмотки с исследуемым сердечником и образцового конденсатора переменной емкости. Контур питается от высокочастотного генератора, создающего колебания известной частоты /(ш). Напряжение на контуре измеряется ламповым вольтметром. Момент резонанса (значение емкости С) фиксируется лри максимальном значении этого напряжения.

В качестве примеров свойств куметров, выпускаемых промышленностью, укажем технические характеристики приборов типа КВ-1 иУК-1.

Куметр типа КВ-1 имеет диапазон рабочих частот от 50 кгц до 50 Мгц; пределы измерения добротности от 20 до 625; пределы измерения индуктивности от 0,1 мкгн до 0,1 гщ погрешности измерения добротности при частотах 30 Мгц — не более 5%, при частотах от 30 до 50 Мгц — не более 10%; погрешность градуировки генератора по частоте 1%.

Куметр типа УК-1 имеет диапазон рабочих частот от 30 до 200 Мгц; пределы измерения добротности от 80 до 1200; погрешность градуировки генератора по частоте 1%; погрешность измерения добротности до 100 Мгц — 10%.

Достоинство куметров по сравнению с мостовыми схемами, кроме возможности измерений при более высоких частотах, состоит также в большей простоте измерий, что позволяет применять куметры при массовых измерениях в условиях цеха.

Основным недостатком куметра является малая точность, особенно при определении tgS. Обычно погрешность таких измерений составляет более 10%. Специальными методами проведения измерений на куметре удается уменьшить эту погрешность[79], но тогда теряется одно из главных достоинств этого метода — простота. Куметры не позволяют также расширить измерения в области низких частот, что объясняется трудностями измерения очень малых индуктивностей и активных сопротивлений на этих частотах.

Недостатком куметра является еще и то, что он не позволяет измерять напряженность намагничивающего поля и фактически все измерения сводит к области слабых полей, причем величина напряженности поля разная для разных частот.

При измерениях мостовым или резонансным методами чаще всего используют кольцевые образцы, которые обеспечивают простоту подсчета напряженности намагничивающего поля (по формуле 5) и однородность намагничивания.

Кольцевой образец намагничивается с помощью равномерно навитой на образец многовитковой обмотки или одновитковой обмотки, проходящей через центр образца.

Многовитковая обмотка позволяет измерять малые индуктивности, но ее применение ограничивается относительно низкими частотами. Это объясняется тем, что наличие междувитко - вой емкости, емкости между витками и образцом, а также некоторые другие причины приводят к возникновению трудно учитываемых дополнительных погрешностей. Поэтому на повышенных частотах (3—100 Мгц) применяют одновитковое намагничивание, основанное на использовании проволочной прямоугольной рамки в качестве обтекаемого током проводника. При этом кольцевой образец располагается коаксиально на одной из ее сторон.

Достоинствами таких измерений являются простота подготовки образца к измерениям, однородность поля в нем и малая собственная емкость между проводом и сердечником. Недостатками метода являются необходимость учета сопротивления потерь витка и невозможность создания больших полей.

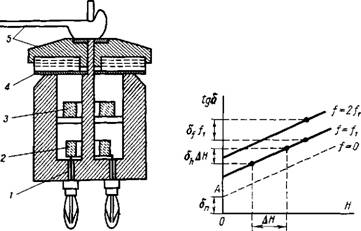

Дальнейшее развитие метода одновиткового намагничивания состоит в применении высокочастотного пермеаметра, выполняемого в виде коаксиального держателя, в центре которого помещается испытуемый кольцеобразный образец (рис. 91).

Рис. 92. Графический метод определения потерь

Рис. 91. Схематический разрез высокочастотного пермеаметра

Для определения магнитной проницаемости и тангенса угла потерь первичная обмотка пермеаметра включается в одно из плеч высокочастотного моста или на куметр. Производится три замера полного сопротивления первичной обмотки: при разомкнутой вторичной обмотке, при замкнутой вторичной без испытуемого образца, при замкнутой вторичной при наличии образца.

По полученным данным рассчитываются составляющие комплексной магнитной проницаемости и тангенс угла потерь [Л. 4].

Высокочастотные пермеаметры позволяют испытывать магнитные материалы на частотах до 200 Мгц с относительно высокой точностью. Дополнительные погрешности, обусловленные, например, потерями в стенке держателя за счет отражения от его поверхности можно учитывать расчетным путем. При ка-

Высокочастотный пермеаметр можно рассматривать как трансформатор. В качестве первичной обмотки служит обмотка на тороидальном ферритовом сердечнике 2. Вторичной обмоткой (короткозамкнутым витком) является латунный стакан 1У охватывающий первичную обмотку и испытуемый кольцевой образец 3. Стакан с помощью прижимного приспособления 5 замыкается металлической пластиной 4.

Либровке прибора по эталонным образцам погрешность может быть уменьшена до 1 %[80]-

Выше были рассмотрены методы определения магнитной проницаемости и тангенса угла потерь. Для определения коэффициентов потерь б л, б f и бп пользуются графическим МІЄТОДОМ, предложенным Иорданом.

Метод основан на том, что в области слабых полей существует линейная зависимость между тангенсом угла потерь и напряженностью магнитного поля, тангенсом угла потерь и частотой, т. е.

TgS = \н+ bff+ba.

Для разделения составляющих потерь по Иордану необходимо определить тангенс угла потерь при нескольких частотах и при нескольких значениях напряженности магнитного поля. Представив полученные значения в виде графика tg6 = = ф (#)/=const. так, как это сделано на рис. 92, можно увидеть, что:

Изменение тангенса угла потерь при изменении частоты на 1 гц при постоянном значении напряженности поля представляет собой коэффициент потерь на вихревые токи б/;

Изменение тангенса угла потерь за счет изменения напряженности поля на единицу при постоянной частоте характеризует собой коэффициент потерь на гистерезис бh,

Отрезок OA, полученный при пересечении оси tgS прямой, соответствующей tgS при / = 0 (прямую получают экстраполяцией), равен коэффициенту потерь на последействие бп.

Следует отметить, что погрешности определения коэффициентов потерь значительно выше погрешности определения tg6 и составляют обычно 10—20% и более.

Сделаем некоторые замечания относительно измерения температурного коэффициента магнитной проницаемости ТК». В соответствии с формулой (44) можно написать, что

ТК» = ^ ~ = , (103)

^.Сі-'і) М'ї-'і)

Где Ltl и Ltl — индуктивности соответственно при температурах t\ И *2-

Для измерения индуктивностей пользуются описанными методами или любым другим, обеспечивающим достаточно точное измерение малых изменений индуктивностей при нагревании. Образцы для измерений помещают в термокамеру, позволяющую регулировать и поддерживать температуру с точностью 0,2—0,5° С.

Погрешность определения ТК (1 зависит от точности измерения и стабильности температуры образца, изменения площади витков обмотки и собственной ее емкости с температурой и других причин. Обычно эта погрешность составляет 10—40%.

Требования, предъявляемые к измерению свойств некоторых высокочастотных магнитных материалов, приведены в табл. 35.

В заключение отметим, что вопросы измерения свойств магнитных материалов на высоких частотах разработаны пока еще значительно меньше, чем измерения в постоянных или низкочастотных полях. Разработка этих вопросов представляет собой одну из важнейших задач современной электроизмерительной техники.

Таблица 35

Требования, предъявляемые к измерению свойств некоторых высокочастотных

Магнитных материалов

|

Группа и марка материала |

Определение начальной магнитной проницаемости |

Определение ТК |

|||

|

Условия испытаний |

Погрешность измерения, % |

Рекомендуемая аппаратура |

Условия испытаний |

Погрешность измерения» % |

|

|

Ферриты 5ВЧ, 13ВЧ, 13ВЧ1 |

/=1,5 Мгц, Н < 10 мэ |

3 |

Измеритель добротности типа КВ-1 |

/>100 кгц, Н= 5 мэ |

40 (для 200НН1 20) |

|

Ферриты 50ВЧ, 100НН, 200НН1 |

/=0,5 Мгц, Н<Ъ мэ |

3 |

|||

|

Ферриты других марок (ца> 200) |

/= 1 кгц\ Я<5 мэ |

3 |

Мосты переменного тока |

/= 1 кгц, Н=Ъмэ |

20 |

|

Кольца из альсифера |

F— 1 кгц |

1 |

/= 1 кгц |

10 |