ЭЛЕКТРОТЕХНИЧЕСКИЕ СТАЛИ

Электротехнические стали представляют собой сплав железа с 0,5—5,0% кремния. Они известны уже более 60 лет и занимают по объему производства и разнообразию применения первое место среди магнитных материалов. Это объясняется их высокими электромагнитными свойствами, удовлетворительными и хорошими механическими качествами, а также отсутствием дефицитных компонент и малой стоимостью.

Среди работ, посвященных физическим процессам в кремнистых сталях, разработке технологии их производства и применения, большое значение имеют труды советских ученых.

Рассмотрим влияние кремния на свойства железа.

(41)

Кремний, образуя с железом твердый раствор, приводит к увеличению удельного сопротивления. Зависимость удельного сопротивления от процентного содержания кремния можно представить следующим эмпирическим уравнением:

Р = 0,10 —(— 0,12- (?6 Si) [ом-мм2/м].

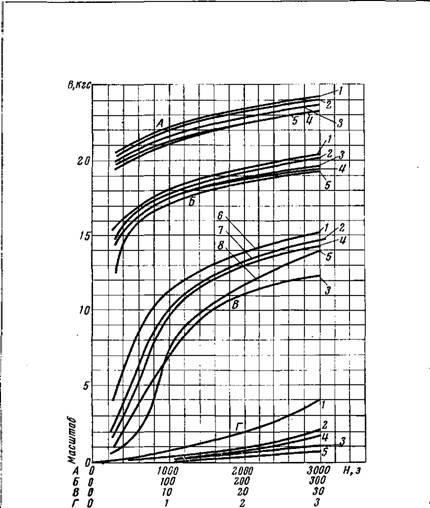

Рис. 20. Кривые намагничивания малоуглеродистых и низколегированных сталей после отжига при 750 — 900° С [Л. 3]:

1 — ст. 10, горячекатаная; 2 — от 20, горячекатаная; 3 — ст. 30. горячекатаная; 4 — сталь С г— Си— Si низколегированная, горячекатаная; 5 — сталь маломаргаицевая, горячекатаная; 6 — нс -2,08 э; 7 — Нс = 3,55 э; 8 — Нс=ЬА0 э

Из формулы следует, что, например, при содержании 4,8% Si удельное сопротивление стали возрастает по сравнению с сопротивлением железа в 6,7 раз[25], соответственно уменьшаются потери на вихревые токи.

^ 10/50,вт/кг

"0 0,04 0,08 ОД 0,16 0,Z0 Содержание примеси, %

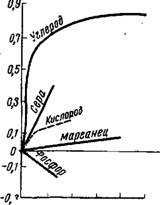

Рнс. 22. Зависимость потерь на гистерезис при В=10 кгс и f= = 50 гц от содержания примесей в железокремнистом сплаве с S і=4 % (по данным Иенсена)

На магнитные свойства чистейшего железа кремний влияет отрицательно. Однако магнитные свойства технического железа при легировании его кремнием улучшаются. Возрастают начальная и максимальная проницаемости, уменьшаются коэрцитивная сила и потери на гистерезис, существенно улучшается стабильность свойств.

|

\ |

|||||||

|

У |

А |

||||||

|

У |

/ |

У |

К |

||||

|

А |

Pmaz

Т3 160

1Z0

80

40

О

3 4 5 6 7 8 9 10 11 Содержание кремния, °/0

Рис. 21. Зависимость максимальной проницаемости от содержания кремния [Л. 17]:

А — отжиг при 1000° С без магнитного поля; б — отжнг при 1-300° С в водороде без магнитного поля; в — отжиг при 1300° С в водороде с магнитным полем (по данным Гертца)

Положительное действие кремния на магнитные свойства технически чистогб железа объясняется рядом причин. Кремний переводит углерод из вредной для магнитных свойств формы цементита в графит. Он, действуя как раскислитель, связывает часть растворенных в металле газов, прежде всего кислород, а также способствует росту зерен и уменьшает константы магнитной анизотропии и магнитострикции.

На рис. 21 приведена зависимость максимальной проницаемости от содержания кремния. Наибольшее значение максимальной проницаемости наблюдается при содержании 6,5—6,8%) Si,

чему соответствует близкое к нулю значение магнитострикции. М. Гертц[26] в результате обработки в магнитном поле рамочного монокристалла из сплава с 6,8% Si получил максимальную проницаемость, равную 3 800 000. Однако в технике применяют сплавы с содержанием кремния не свыше 5,0%. Это объясняется тем, что кремний ухудшает механические свойства, повышая твердость и хрупкость. Уже при 4,0—5,0% Si материал выдерживает не более 1—2 перегибов на 90°.

Кремний снижает индукцию насыщения Bs, что явл. яется нежелательным. Снижение индукции можно оценить следующей эмпирической формулой:

Bs = 21 580-480- (% Si) [гс]. (42)

Кремний влияет также на плотность, теплоемкость и т. п.

Электротехническая сталь, кроме кремния, содержит углерод, серу, марганец, фосфор и др. На рис. 22 представлена зависимость потерь на гистерезис в сплаве с 4% Si от различных примесей. График приведен для чистейшего железа при наличии в нем только одной из примесей. »

Как видно из рис. 22, наиболее вредной примесью является углерод. Его влияние на магнитные свойства определяется не только процентным содержанием, но и формой, в которой он находится (например, в виде цементита или в виде графита), а также дисперсностью включений.

Форма и дисперсность включений углерода зависят от многих причин, в том числе и от режима термообработки. В этом отношении нежелательным, например, является быстрое охлаждение стали с последующим ее старением для стабилизации свойств (нагревом до 120—150°С в течение 100 — 120 ч). Такой режим может вызвать увеличение коэрцитивной силы в два-три раза [JI. 17].

Углерод несколько снижает потери на вихревые токи, однако не настолько, чтобы уменьшить полные потери.

Влияние серы, кислорода и марганца на магнитные свойства электротехнической стали отрицательно. Фосфор уменьшает потери как на гистерезис, так и на вихревые токи и, следовательно, может использоваться для легирования стали, но он повышает хрупкость.

В технически чистом железе всегда имеется небольшое количество различных примесей, поэтому влияние каждой из них надо рассматривать в совокупности с действием других. Для этого случая зависимости, приведенные на рис. 22, являются несправедливыми.

Для улучшения свойств стали необходимо тщательно очищать ее от примесей, обезуглероживать и подвергать особой термообработке. Однако существенно улучшить указанными методами свойства электротехнических сталей, выпускаемых в промышленном масштабе, не удается.

Свойства значительно улучшаются в результате образования магнитной текстуры в стали при ее холодной прокатке и последующем отжиге.

Ранее отмечалось, что электротехнические стали, особенно с большим содержанием кремния, отличаются большой хрупкостью, поэтому долгое время при их изготовлении применяли горячую прокатку. Применение холодной прокатки считалось нерентабельным.

В 1935 г. Госс[27] обнаружил высокие магнитные свойства холоднокатаной электротехнической стали вдоль направления прокатки. Во всех других направлениях свойства оказались хуже, т. е. такая сталь обладала магнитной текстурой и являлась маг- нитноанизотропной. Существенно улучшились и механические свойства: качество поверхности листа, волнистость и штампуе - мость. Все это привлекло большое внимание к опытам Госса и завершилось выпуском в промышленных масштабах холоднокатаных электротехнических сталей, оттеснивших на последнее место горячекатаные стали.

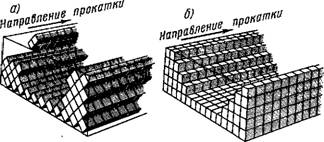

Высокие свойства холоднокатаных сталей и их магнитная анизотропия объясняются образованием в процессе прокатки и отжига кристаллографической текстуры.

Элементарная ячейка железокремнистого сплава представляет собой объемноцентрированный куб, для которого направлениями легкого намагничивания являются его ребра, а самому трудному намагничиванию соответствуют пространственные диагонали.

При отсутствии текстуры имеет место хаотическое расположение кристаллов. Вследствие этого материал приобретает изотропные свойства со статистически постоянной средней намагниченностью по любому направлению.

В результате холодной прокатки зерна в кристаллографическом отношении получают преимущественную ориентацию, которая называется текстурой прокатки [28]. Степень текстуры зависит от температуры прокатки, степени обжатия и толщины листа.

Однако деформация в холодном состоянии приводит к появлению больших внутренних напряжений и, следовательно, к росту коэрцитивной силы. Эти напряжения можно снять отжигом.

При нагреве холоднокатаной стали до температуры свыше 900°С наблюдается рекристаллизация, сопровождающаяся бурным ростом зерен кристаллитов и одновременной ориентацией их вдоль направления легкого намагничивания. В результате ребра

кубов оказываются расположенными параллельно к направлению прокатки, а плоскости ромбических додекаэдров — параллельно плоскости прокатки (рис. 23). Такая текстура называется ребровой текстурой рекристаллизации. Ее интенсивность достигает 80—90%.

Технологический процесс производства стали с ребровой текстурой заключается в следующем:

Горячая прокатка полосы до 2,5—2,8 мм;

Холодная прокатка ленты 2,5—2,8 1—0,9 мм;

Промежуточный отжиг ленты при температуре 750—780° С;

Холодная прокатка ленты 0,9—1,0н-0,35—0,50 мм;

Окончательный отжіиг ленты при температуре 1100— 1150° С.

Усложнение технологического процесса приводит к тому, что текстурованная сталь дороже горячекатаной стали того же состава при одинаковой толщине ленты в 1,5—2 раза. Однако увеличение стоимости полностью окупается уменьшением потерь (приблизительно в 2 раза), высоким качеством поверхности листа и хорошей штампуемостью.

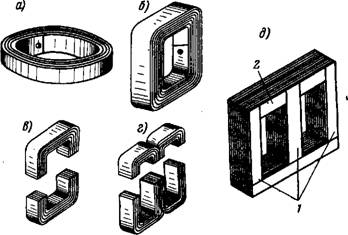

Применение сталей, обладающих магнитной анизотропией, требует такой конструкции магнитопровода, при которой магнитный поток проходит только в направлении наилучших магнитных свойств, т. е. в направлении прокатки. Самые плохие магнитные свойства наблюдаются под углом 55° к направлению прокатки.

Рис. 23. Схематическое изображение расположения кристаллов относительно направления прокатки:

А — горячекатаная сталь; б — холоднокатаная сталь с ребровой текстурой рекристаллизации

Выполнение поставленного условия для сердечников трансформаторов возможно в результате применения ленточных сердечников (сплошных или разрезных), а также комбинированных магнитопроводов, у которых стержни изготовлены из текстуро - ванных, а ярмо — из горячекатаных сталей. Схематическое изображение магнитопроводов различных типов представлено на рис. 24.

Применение текстурованных сталей позволяет для мощных трансформаторов уменьшить потери энергии на 20—30%, стоимость трансформатора — на 5%, вес — на 10%), расход стали — на 20%. Для трансформаторов малой мощности выигрыш в весе еще более значителен[29].

Для імагнитопроводов электрических машин с круговой формой статора и ротора выполнить требование параллельности направлений намагничивания и прокатки значительно труднее. Наиболее рациональным решением в этом случае является применение малотекстурованных сталей, которые обладают несколько повышенными по сравнению с горячекатаными сталями магнитными свойствами и хорошими механическими качествами, присущими холоднокатаным сталям, что обеспечивает высокий коэффициент заполнения при незначительной магнитной анизотропии.

Рис. 24. Схематическое изображение магнитопроводов трансформаторов для тексту ров анных материалов: а. б — сплошные ленточные сердечники; в, г — разрезиые ленточные сердечники; д — сборный комбинированный магннтопровод (/ — стержни из текстуроваиного материала; 2 — ярмо из горячекатаной изотропной стали)

Большой интерес представляют проводимые в последнее время работы по получению электротехнических сталей не с ребровой, а с кубической текстурой. Схематическое изображение расположения кристаллитов с двумя указанными видами текстур показано на рис. 25, из которого видно, что в случае кубической текстуры наилучшие ' магнитные свойства обеспечиваются при прохождении магнитного потока в двух направлениях: вдоль и поперек прокатки, а направление самого трудного намагничивания (по пространственным диагоналям) вообще исключается из плоскости намагничивания. Получение материалов с кубической текстурой будет являться крупным шагом вперед в вопросе улучшения свойств электротехнических сталей, уменьшения потерь энергии, а также веса и габаритов электромагнитных устройств.

В настоящее время электротехнические стали выпускают в соответствии с двумя стандартами: ГОСТ 802—58 «Сталь электротехническая тонколистовая» и ГОСТ 9925—61 «Лента холоднокатаная рулонная из электротехнической стали».

Марка стали обозначается буквой «Э» и следующими за ней цифрами.

Первая цифра после буквы обозначает степень легирования стали кремнием. Ориентировочно можно считать, что эта цифра соответствует среднему содержанию кремния в весовых процентах (1 — слаболегированная, 2 — среднелегированная, 3 — по-

Рис. 25. Схематическое изображение расположения кристаллов относительно направления прокатки: а — для материала с ребровой текстурой; б — для материала с кубической текстурой

Вышеннолегированная, 4 — высоколегированная). Часто первые две группы (Э1, Э2) называют динамными сталями, а третью и четвертую (ЭЗ, Э4)—трансформаторными. Стандарт такую классификацию не предусматривает.

Вторая цифра (1—8) означает гарантированные электромагнитные свойства стали при ее работе в определенных условиях эксплуатации. Это деление определяет область применения той или иной марки стали.

По этому признаку различают три группы сталей.

Стали, предназначенные для работы в средних и сильных магнитных полях при частоте перемагничивания 50 гц (1 — нормальные, 2 — пониженные и 3 — низкие удельные потери).

Стали, предназначенные для работы в средних полях при частоте перемагничивания 400 гц (ГОСТ 802—58 цифра 4; ГОСТ 9925—61 цифры 4 — нормальные, 5 — пониженные, 6 — низкие удельные потери).

Стали, предназначенные для работы в малых или средних полях (ГОСТ 802—58 для работы в слабых полях цифры 5 —с нормальной и 6 — с повышенной магнитной проницаемостью; для работы в средних полях цифры 7 — с нормальной н 8 — с повышенной магнитной проницаемостью; ГОСТ 9925 — 61 цифры 7 и 8 — повышенные свойства соответственно в малых и в средних полях).

После второй цифры может стоять нуль (текстурованная сталь) или два нуля (малотекстурованная сталь). Для материалов с особо низкими удельными потерями в конце обозначения марки ставится буква «А», а для материалов повышенной точности проката и повышенной отделки поверхности дополнительно вводится буква «П».

Листы и рулоны должны поставляться заказчику в отожженном состоянии. По требованию заказчика допускается поставка листов и рулонов в нагартованном виде (без отжига), в этом случае к обозначению марки стали добавляется буква «Т».

Рассмотрим пример условных обозначений электротехнической стали.

Пример. Сталь Э310 П—0,35 X 750 X 1500 ГОСТ 802—58 читается так: сталь электротехническая с содержанием 3% Si, т. е. повышеннолегированная (трансформаторная) с гарантированными магнитными свойствами в средних и сильных полях при частоте перемагничивания 50 гц, текстурованная, с повышенным качеством отделки поверхности, в виде листа толщиной 0,35 мм и с размерами 750 X 1500 мм, удовлетворяющая требованиям ГОСТ 802—5S.

Перейдем к рассмотрению свойств основных групп сталей.

Свойства сталей, работающих в средних и сильных магнитных полях при частоте 50 гц. Эта группа сталей является самой большой по количеству марок и объему применения. Она используется главным образом, для энергетического оборудования — генераторов, двигателей, силовых трансформаторов. Стали этой группы выпускаются 20 марок[30], из них 4 марки текстурованных, 5 малотекстурованных и 11 горячекатаных. Четыре марки стали выпускаются в листах и в рулонах (Э310, Э320, ЭЗЗО, ЭЗЗОА), остальные — только в листах. Толщина проката от 1,0 до 0,2 мм.

Основными электромагнитными характеристиками этой группы сталей являются кривая намагничивания в области средних и сильных полей, удельные потери при частоте 50 гц и различных амплитудах магнитной индукции. Эти данные приведены в табл. 5.

По требованиям стандарта кривая намагничивания определяется коммутационным баллистическим методом, т. е. в постоянных полях. При работе на частоте 50 гц и выше значения индукции будут меньше указанных в табл. 5 [Л. 17], что иллюстрируется рис. 26, на котором представлены кривые намагничивания стали ЭЗЗО, измеренные в постоянном поле и в переменном поле частоты f= 50 гц. В сильных полях кривые практически совпадают, а в слабых и в средних существенно различаются.

Таблица 5

Электромагнитные свойства электротехнической стали, применяемой в энергетическом электромашиностроении

(по данным ГОСТ 802—58 и ГОСТ 9925—61)

|

S |

Н и S |

Магнитная индукция в гауссах при напряженности магнитного поля, а/см |

Удельные потери вт/кг |

||||||

|

О е- |

Ffi |

||||||||

|

X S |

ВЮ |

B25 |

В50 |

B100 |

B300 |

Р10/50 |

Р15/50 |

||

|

Си |

3 |

Л |

|||||||

|

1 |

Ь ч |

Не менее |

Не |

Более |

Горячекатаная сталь

|

Э11 |

1,0 |

— |

15 300 |

16 300 |

17 600 |

20 000 |

5,8 |

13,4 |

|

Э12 |

1,0 |

— |

15 000 |

16 200 |

17 500 |

19 800 |

5,5 |

12,5 |

|

Э11 |

0,50 |

— |

15 300 |

16 400 |

17 600 |

20 000 |

3,3 |

7,7 |

|

Э12 |

0,50 |

— |

15 000 |

16 200 |

17 500 |

19 800 |

3,2 |

7,5 |

|

Э13 |

0,50 |

— |

15 000 |

16 200 |

17500 |

19 800 |

2,8 |

6,5 |

|

Э21 |

0,50 |

— |

14 800 |

15 900 |

17 300 |

19 500 |

2,5 |

6,1 |

|

Э22 |

0,50 |

— |

14 800 |

15 900 |

17 300 |

19 500 |

2,2 |

5,3 |

|

Э31 |

0,50 |

— |

14 600 |

15 700 |

17 200 |

19 400 |

2,0 |

4,4 |

|

Э32 |

0,50 |

— |

14 600 |

15 700 |

17 100 |

19200 |

1,8 |

3,9 |

|

Э31 |

0,35 |

— |

14 600 |

15 700 |

17 100 |

19 200 |

1,6 |

3,6 |

|

Э32 |

0,35 |

— |

14 600 |

15 700 |

17 100 |

19 200 |

1,4 |

3,2 |

|

Э41 |

0,50 |

13 000 |

14 600 |

15700 |

17 000 |

19 000 |

1,55 |

3,5 |

|

Э42 |

0,50 |

12 900 |

14 500 |

15 600 |

16 900 |

18 900 |

1,4 |

3,1 |

|

Э43 |

0,50 |

12 900 |

14 400 |

15 500 |

16 900 |

18 900 |

1,25 |

2,9 |

|

Э43А |

0,50 |

12 900 |

14 400 |

15 500 |

16 900 |

18 900 |

1,15 |

2,7 |

|

Э41 |

0,35 |

13 000 |

14 600 |

15 700 |

17 000 |

19 000 |

1,35 |

3,0 |

|

Э42 |

0,35 |

12 900 |

14 500 |

15 600 |

16 900 |

18 900 |

1,2 |

2,8 |

|

Э43 |

0,35 |

12 900 |

14 400 |

15 500 |

16 900 |

18 900 |

1,05 |

2,5 |

|

Э43А |

0,35 |

12 900 |

14 400 |

15500 |

16 900 |

18 900 |

0, 9 |

2,2 |

Холоднокатаная малотекстурованная сталь

|

Э1100 |

0,50 |

—. |

15 300 |

16 400 |

17 600 |

20 000 |

3,3 |

7,5 |

|

Э1200 |

0,50 |

— |

15 300 |

16 400 |

17 600 |

20 000 |

2,8 |

6,5 |

|

Э1300 |

0,50 |

— |

15 500 |

16 400 |

17 600 |

20 000 |

2,5 |

5,8 |

|

Эзюо |

0,50 |

15 000 |

16 000 |

17 300 |

19 600 |

1,7 |

3,7 |

|

|

Э3200 |

0,50 |

14 800 |

15 800 |

17 200 |

19 500 |

1,5 |

3,4 |

Холоднокатаная текстурованная сталь

|

Э310 |

0,50 |

16 000 |

17 500 |

18 300 |

19 100 |

19 800 |

1,1 |

2,45 |

3,2 |

|

Э320 |

0,50 |

16 500 |

18 000 |

18 700 |

19 200 |

20 000 |

0,95 |

2,1 |

2,8 |

|

ЭЗЗО |

0,50 |

17 000 |

18 500 |

19 000 |

19 500 |

20 000 |

0,8 |

1,75 |

2,5 |

|

Э310 |

0,35 |

16 000 |

17 500 |

18 300 |

19 100 |

19 800 |

0,8 |

1,75 |

2,5 |

|

Э320 |

0,35 |

16 500 |

18 000 |

18 700 |

19 200 |

20 000 |

0,7 |

1,5 |

2,2 |

|

ЭЗЗО |

0,35 |

17 000 |

18 500 |

19 000 |

19 500 |

20 000 |

0,6 |

1,3 |

1,9 |

|

Э330А |

0,35 |

17 000 |

18 500 |

19 000 |

19 500 |

20 000 |

0,5 |

1,1 |

1,6 |

Примечания:

1. Свойства горячекатаной и малотекстурованной холоднокатаной стали указаны для проб, не подвергающихся после нарезкн отжигу. Свойства тексту - рованной холоднокатаной стали указаны для проб, подвергнутых после нарезки отжигу для снятия наклепа.

При испытании проб текстурованной холоднокатаной стали без отжига полученные результаты по удельным потерям снижаются на 10% при сравнении с нормами табл. 5.

Для малотекстурованной холоднокатаной стали разница в значениях магнитной индукции В25 вдоль и поперек листа не должна превышать: для марок Э1100, Э1200, Э1300—1300 гс, для марок Э3100, Э3200—1600 гс.

Стали марок Э310, Э320, ЭЗЗО, Э330А выпускаются также в рулонах (ГОСТ 9925—61).

На рис. 27 показаны кривые намагничивания, измеренные в широком диапазоне изменения напряженности поля, для трех наиболее характерных марок рассматриваемой группы. Рисунок наглядно иллюстрирует зависимость магнитных свойств от степени легирования и наличия текстуры.

Для текстурованных сталей представляет большой интерес зависимость свойств от угла между направлением магнитного потока и прокатки. Типичные кривые такого рода приведены на рис. 28. Для малотекстурованных сталей разница в свойствах при разных направлениях магнитного потока составляет всего

3-5%.

Выше отмечалось, что магнитные свойства зависят от толщины листа. На рис. 29 показана такая зависимость, из которой видно, что уменьшение толщины проката сверх определенной для каждого материала величины приводит к резкому возрастанию коэрцитивной силы, а следовательно, и потерь на гистерезис.

Для рассматриваемой группы сталей, применяемых в энергетическом электромашиностроении, большое значение имеют удельные потери.

Из рассмотрения данных табл. 5 следует, что удельные потери для индукции 10 кгс и частоты 50 гц составляют для малотекстурованных сталей 1,5—3,3 вт/кг и для текстурованных 0,5— 1,1 вт/кг. Удельные потери зависят от марки стали, толщины листа, амплитуды индукции, частоты перемагничивания и микроструктуры стали (например, от режима термической обработки).

Чем выше магнитные свойства стали, тем меньше доля потерь на гистерезис в полных потерях. Для горячекатаных слаболегированных сталей (Э1, Э2) потери на гистерезис составляют 70—75% от общих потерь (f = 50 гц), для текстурованных (Э320, ЭЗЗО) —25—35%. Соотношение потерь мало зависит от амплитуды индукции при изменении ее в пределах рабочего диапазона.

Зависимость удельных потерь от магнитной индукции для различных марок сталей имеет приблизительно одинаковый характер. На рис. 30 показана такая зависимость для текстурованных сталей.

Рис. 26. Кривые намагничива - Рис. 28. Кривые намагничивания стали ния стали ЭЗЗО [Л. 17] Э320, снятые иа образцах, вырезанных под

Разными углами к направленню прокатки [Л. 17]

При изменении угла между направлениями прокатки и магнитного потока величина удельных потерь возрастает, достигая максимума для 55°.

Зависимость удельных потерь от частоты определяется соотношением составляющих полных потерь. Потери на гистерезис пропорциональны частоте, потери на вихревые токи — квадрату частоты, дополнительные потери — частоте в степени, большей 1 и меньшей 2. Поэтому, чем больше доля потерь на гистерезис, тем закон изменения удельных потерь от частоты ближе к линейному, чем больше доля потерь на вихревые токи, тем ближе к квадратичному.

Например, при изменении частоты в четыре раза (от 15 до 60 гц) для горячекатаных слаболегированных сталей (Э1, Э2) удельные потери возрастают в 5 раз, для текстурованных — в 8 раз.

Во многих случаях применения рассматриваемой группы сталей значительный интерес представляют кривые намагничивания и удельные потери для сложных случаев действия полей — переменного при наличии постоянного поля, импульсных полей и т. п. [Л. 4, 22 и др.]. Ограниченный объем настоящей книги не позволяет уделить должного внимания этому вопросу.

Свойства сталей, предназначенных для работы в средних полях на повышенной частоте. Эта группа сталей появилась недавно в связи с широким использованием в технике повышенной частоты. Возрастание частоты увеличивает влияние вихревых токов на процессы перемагничивания. Для уменьшения вихревых токов применяют стали с большим удельным сопротивлением (повышенно - и высоколегированные марок ЭЗ и Э4), преимущественно толщиной проката 0,05; 0,8; 0,1; 0,15 мм.

Почти все марки сталей этой группы выпускаются как тек- стурованные в рулонах и только одна марка (Э44) выпускается как горячекатаная в листах.

Электромагнитные свойства сталей, предназначенных для работы в полях повышенной частоты, приведены в табл. 6.

Р, бт/кг ft

0,5 1,0 1,5 Б, тл

Рис. 30. Зависимость удельных потерь от магнитной индукции для

Текстурованных сталей: 1 — сталь ЭЗЗО, й= 0,35 мм, 2 — сталь Э320, d= 0,35 мм; 3 — сталь ЭЗЮ, d= 0,35 мм [Л. 17]

Сравнение свойств сталей предыдущей и рассматриваемой групп (ср. табл. 5 и 6) показывает существенное увеличение потерь на частоте 400 гц. Например, для горячекатаной стали Э44

Таблица 6

Электромагнитные свойства электротехнической стали, предназначенной для работы в средних полях повышенной частоты (400 гц)

А) По данным ГОСТ 802—58

|

Марки стали |

Толщина листа, мм |

Магнитная индукция в гауссах при напряженности поля, а/см |

Удельные потери, сі і кг |

Удельное электросопротивление, ОМ-мм"1 jM |

|||

|

В 5 |

В 10 |

В 25 |

Р 7,5,400 |

Р 10/400 |

|||

|

Не менее |

Не более |

Не менее |

|||||

|

Э44 |

0,35 |

12 100 |

13 000 |

14 400 |

10,7 |

19 |

0,57 |

|

Э44 |

0,20 |

12000 |

12 900 |

14 200 |

7,2 |

12,5 |

0,57 |

|

Э44 |

0,10 |

11 900 |

12 800 |

14 000 |

6 |

10,5 |

0,57 |

|

Э340 |

0,20 |

15 000 |

16 000 |

17 000 |

7 |

12 |

0,47 |

Б) По данным ГОСТ 9925—61

|

Марки |

Толщи |

Магнитная индукция в тл при напряженности магнитного поля, а\см |

Коэрцитивная сила Н с |

Удельные потери, вт,'кг |

О о <J з: «її 2 |

||||||

|

Стали |

На ленты, мм |

В 0,4 |

В С,8 |

В 2 |

| В 4 |

| В 10 |

В 25 |

Р 10/400|Р 15/40С |

Ї ° Ч Ё О - |

||

|

Не менее |

Асм |

Не |

Более |

>> по |

|||||||

|

Э340 Э350 Э360 |

0,05 0,05 0,05 |

0,40 0,55 0,80 |

0,75 0,90 1,05 |

1,10 1,25 1,40 |

1,25 1,35 1,50 |

1,45 1,55 1,65 |

1,70 1,75 1,82 |

0,36 0,36 0,32 |

10,0 8,5 7,5 |

21,0 19,0 16,0 |

0,5 0,5 0,5 |

|

Э340 Э350 Э360 |

0,08 0,08 0,08 |

0,40 0,55 0,80 |

0,75 0,90 1,05 |

1,10 1,25 1,40 |

1,25 1,35 1,50 |

1,45 1,55 1,65 |

1,70 1,75 1,82 |

0,36 0,32 0,28 |

10,0 8,5 7,5 |

22,0 19,0 17,0 |

0,5 0,5 0,5 |

|

Э340 Э350 Э360 |

0,10 0,10 0,10 |

0,45 0,60 0,80 |

0,75 0,90 1,05 |

1,10 1,25 1,40 |

1,25 1,35 1,50 |

1,45 1,55 1,65 |

1,70 1,75 1,82 |

0,36 0,32 0,28 |

10,0 8,5 7,5 |

22,0 19,5 17,0 |

0,5 0,5 0,5 |

|

Э340 Э350 Э360 |

0,15 0,15 0,15 |

0,50 0,60 0,80 |

0,80 0,95 1,10 |

1,10 1,25 1,40 |

1,30 1,40 1,55 |

1,45 1,55 1,65 |

1,70 1,75 1,82 |

0,34 0,32 0,26 |

10,0 9,0 8,0 |

23,0 20,0 19,0 |

0,5 0,5 0,5 |

При толщине листа 0,35 мм удельные потери Р 10/400 = = 19 вт/кг, а для сталей того же химического состава (Э41, Э42, Э43, Э43А) и той же толщине листа Р 10/50 = 0,9—1,35 вт/кг. Для текстурованных сталей вместо Р 10/50 = 0,5—1,1 вт/кг имеем Р 10/400 = 7,5—10 вт/кг. Следовательно, удельные потери увеличились в 15—20-раз.

Магнитные свойства, измеренные в постоянных полях, несколько понизились.

Зависимости свойств сталей, предназначенных для работы при повышенных частотах (например, зависимость удельных потерь от амплитуды магнитной индукции и частоты или кривой намагничивания от частоты и др.), качественно имеют тот же характер, что и для сталей предыдущей группы.

Свойства сталей, предназначенных для работы в слабых (0,002—0,008 а/см) или в средних (0,03—10 а/см) полях. Для работы в слабых полях предназначены стали Э45 и Э46; для работы в средних полях — Э47, Э48, Э370, Э380. Толщина ленты в рулонах или листов — 0,20; 0,35 и 0,50 мм.

Электромагнитные свойства этих материалов приведены в табл. 7, а кривые намагничивания основных марок сталей — на рис. 31 и 32.

Таблица 7

Электромагнитные свойства электротехнической стали, предназначенной для работы в малых или средних полях

(по данным ГОСТ 802—58 и ГОСТ 9925—61)

А) Для работы в слабых полях

|

Марки стали |

Толщина листа, мм |

Магнитная индукция в гауссах при напряженности поля, а см |

Удельное электросопротивление, ом - мм?/м |

||

|

В 0,002 | В 0,004 | В 0,008 |

|||||

|

Не менее |

|||||

|

0,35 0,35 0,20 0,20 Б) |

1,2 1,3 Для работы |

2,6 3,3 2,8 3,5 В средних noj |

7,0 8,8 Гях |

0,55 0,55 0,55 0,55 |

|

|

О S |

Магнитная индукция в гауссах при |

Напряженности |

Поля, а/см |

С а. |

||||||||

|

Н и |

5 |

ГО О |

Ю о |

С |

LO |

С А о • к |

||||||

|

З: * |

= ^ |

О" |

О" |

О |

О" |

О |

О" |

— |

(N |

О |

2 |

= О 5 |

|

К а. |

CQ |

Е |

Q |

Q |

А |

Q |

Q |

А |

С |

Ca |

^ Ч н " ч |

|

|

5 |

Г - н |

Не менее |

>> m ь о |

|||||||||

|

Э47 |

0,35 |

_ |

_ |

350 |

1400 |

4800 |

6100 |

7700 |

9200 |

12 100 |

13 000 |

0,55 |

|

Э48 |

0,35 |

— |

— |

450 |

1700 |

5700 |

7100 |

8700 |

10 200 |

12 500 |

13 000 |

0,55 |

|

Э47 |

0,20 |

— |

— |

300 |

1000 |

3800 |

5300 |

6600 |

9000 |

11 800 |

12 900 |

0,55 |

|

Э48 |

0,20 |

— |

— |

400 |

1400 |

4800 |

6200 |

7400 |

9200 |

12000 |

12 900 |

0,55 |

|

Э370 |

0,50 |

140 |

400 |

2500 |

8000 |

12 000 |

13 000 |

14 500 |

15 500 |

16 500 |

17 000 |

0,47 |

|

Э380 |

0,50 |

200 |

550 |

4200 |

10 200 |

13 800 |

14 700 |

15 200 |

15 800 |

16 700 |

17 000 |

0,47 |

|

Э370 |

0,35 |

120 |

250 |

2000 |

7000 |

11000 |

12 000 |

13 500 |

14 500 |

16 000 |

17 000 |

0,47 |

|

Э380 |

0,35 |

180 |

450 |

4000 |

10 000 |

13 500 |

14 500 |

15 000 |

15 500 |

16 500 |

17 000 |

0,47 |

|

Э370 |

0,20 |

100 |

200 |

1400 |

5000 |

9000 |

10 400 |

11 600 |

14 200 |

15 700 |

16 700 |

0,47 |

|

Э380 |

0,20 |

180 |

450 |

2000 |

7000 |

11000 |

12000 |

13 500 |

14 500 |

16 000 |

17 000 |

0,47 |

Примечания:

Свойства стали, приведенные в табл. 7, указаны для проб горячекатаной стали, не подвергающихся после нарезки отжигу, а для проб холоднокатаной стали — после дополнительного отжига для снятия наклепа от резки.

Стали марок Э370 и 3380 выпускаются также и в рулонах (ГОСТ 9925—613•

Главное требование к этим материалам состоит в высоких значениях магнитной проницаемости в области слабых и средних полей. Удельные потери не имеют существенного значения, поэтому они не нормируются.

Высокие магнитные свойства в средних и особенно в слабых полях обеспечиваются в результате очистки металла от примесей и снятия внутренних напряжений, а для текстурованных сталей— дополнительно высокой степенью текстуровки.

Для материала, полученного от завода-изготовителя, дальнейшее улучшение свойств может быть достигнуто путем проведения дополнительного отжига после механической обработки деталей. Характер и режим отжига существенно влияют на магнитные свойства (см. § 12).

|

346, |

|||

|

345 |

|||

0,00г o, ooЦ - о, сов н, а/см

Рис. 31. Кривые намагничивания на постоянном токе сталей Э45 и Э46 [Л. 17]

|

348 |

|||

|

347 |

|||

|

343 |

|||

В, тл *10~Ч

0,25 0,5 0,75 Н, с/см

Рис. 32. Кривые намагничивания на постоянном токе сталей Э43, Э47, Э48 [Л. 17]

Для сталей этой группы свойственна большая степень анизотропии магнитной индукции. В горячекатаных сталях она достигает 30—40% в области слабых полей и 5—7%—в области средних. Для текстурованных сталей свойства вдоль и поперек направления прокатки могут отличаться в десятки раз.

В заключение рассмотрим вопрос стабильности свойств электротехнических сталей всех трех групп.

Магнитные свойства сталей с течением времени ухудшаются, что объясняется структурными изменениями в материале (старением стали). Для стабилизации свойств процессы старения искусственно ускоряют, подвергая сталь нагреву до 120—150°С в течение 120 ч.

Кремний повышает стабильность свойств во времени, поэтому изменение свойств в результате искусственного старения для высоколегированных сталей меньше (~3%), чем для слаболегированных (—7—9%).

Следует отметить, что быстрое охлаждение стали при повторном отжиге (сотни градусов в час) вызывает значительное усиление процессов старения.

Свойства сталей зависят также от температуры и механических напряжений.

При повышении температуры происходит значительное падение константы магнитной анизотропии и небольшое уменьшение магнитной индукции насыщения. Этому соответствует возрастание магнитной проницаемости в слабых полях и ее уменьшение в сильных.

Кривые, иллюстрирующие зависимость магнитных свойств стали от температуры, приведены на рис. 33.

Удельные потери при повышении температуры несколько снижаются, что объясняется возрастанием удельного электросопротивления.

Механические напряжения могут возникать в электротехнических сталях 'по разным причинам. Например, при остывании листа в процессе его производства края остывают быстрее, чем середина, в результате чего срединные части оказываются под действием растягивающих, а краевые — сжимающих напряжений. При изготовлении магнитопровода после штамповки или резки материала по его кромке возникают сжимающие напряже-

ния (наклеп). В процессе сборки сердечника пакет обжимается и стягивается, и поэтому сталь оказывается под воздействием механических напряжений и т. п.

Во всех случаях наличие механических напряжений приводит к ухудшению магнитной проницаемости, особенно в слабых полях. Удельные потери также увеличиваются.

Степень воздействия механических напряжений зависит от их величины, марки материала, отношения деформированной зоны к общей площади пластины и т. п.

В качестве примера воздействия механиче-. ских напряжений на магнитные свойства на рис. 34 приведена зависимость увеличения потерь на гистерезис при штамповке от ширины кольца.

Магнитные свойства могут быть в значительной степени восстановлены путем проведения повторного отжига.

Некоторые технологические вопросы применения электротехнических сталей рассмотрены в § 12.