Дробеочистка «хвостовых» поверхностей нагрева

Дробеочистка по сравнению с обдувкой обладает двумя важными преимуществами: практически неограниченной дальнобойностью дробевого потока, перекрывающей глубину экономайзера и воздухоподогревателя и устранением (при регулярной дробеочистке) опасности завала поверхностей нагрева отложениями, удаляемыми с вышерасположенных узлов.

Дробеочистку поверхностей нагрева (рис. 20.3) осуществляют за счет энергии падения отдельных дробинок, для чего в начале цикла дробь поднимают выше очищаемой поверхности.

Первая дробеструйная установка в СССР была сооружена в 1957 году на котле ТП-230 Омской ТЭЦ, работающей на сернистом мазуте.

Нарушение нормальных условий эксплуатации может привести к выпадению росы на холодном конце воздухоподогревателя. Это приведет к схватыванию золы и образованию прочных наслоений (это при сжигании топлив с золой, обладающей вяжущими свойствами). Несмотря на то, что дробеочистка способна преодолеть этот вид отложений в процессе их формирования, целесообразнее не рассчитывать на нее, а предусмотреть режимные меры, исключающие возможность выпадения росы.

Под циклом дробеочистки понимают полный оборот дробевого запаса, а под дробеконтуром - линию дробеочистки со всеми элементами цикла.

В состав рабочего цикла дробеочистки входят следующие четыре элемента: подъем дроби, распределение дроби по сечению газохода, истечение дробевых струй на загрязненную поверхность и сбор отработавшей дроби.

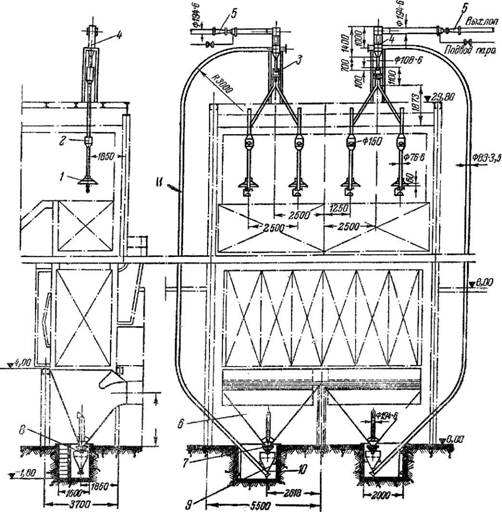

|

Рис. 20.3. Общий вид дробеочистительной установки: |

1 - зонт с разбрасывателем; 2 - замедлитель; 3 - мигалка коническая; 4 - дробеуло - витель; 5 - парової! эжектор; 6 - нижний бункер; 7 - камера регулируемого подвода воздуха; 8 - мигалка плоская; 9 - бункер дроби; 10 - питатель; 11 - подъемный дробепровод

Потребное число дробеконтуров в схеме определяется не только площадью поперечного сечения конвективной шахты, но и располагаемой высотой под этой шахтой. Если эта высота достаточно велика, то в районе дробеочист - ки удается расположить газовый короб с достаточно крутыми наклонными скатами (не менее 45° к горизонту), что обеспечивает сток дроби в бункер. При недостатке места делают заглубление.

Для очистки применяют чугунную дробь округлой формы. Мелкие дробины (менее 3 мм) могут выноситься потоком газов. Наибольший допустимый размер дробин ограничивается интенсивностью наклепа очищаемых поверхностей, а также располагаемым напором в системе пневмотранспорта. По данным ВТИ, предельный выгодный размер дроби - 4-5 мм. Но в ФРГ используют дробь 4-6 мм, фирма ""Ла-Монт" применяет дробь 4-8 мм. Насыпной вес дро - би примерно 4,5 т/м.

Подъемный тракт (рис. 20.3) состоит из питателя дроби, подъемного дробепровода, дробеуловителя и эжекционного устройства (паровой эжектор, вакуум-насос, высоко напорный двухступенчатый вентилятор).

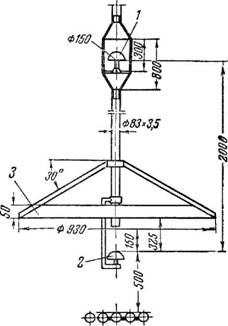

Узел распределения дроби (рис. 20.4) должен обеспечивать равномерное распределение дробевого потока по поперечному сечению конвективной шахты. В его состав входят: замедлитель 1, разбрасыватель 2 и кольцевой зонт 3.

|

Рис. 20.4. Распределитель дроби под конвективной шахтой: |

1 - замедлитель сферический; 2 - разбрасыватель сферический; 3 - кольцевой зонт

Струйно-поточный тракт является основной рабочей частью дробекон - тура. В этом тракте предусматривают защиту труб от наклепа, а также конструктивные изменения газохода, предупреждающие отложения дроби.

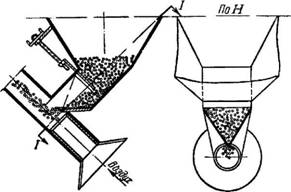

Назначение узла сбора дроби (рис. 20.5) - обеспечить ее возвращение в кругооборот после завершения очередной очистки.

Поднимают дробь пневмотранспортом по двум схемам: эжекционной и напорной.

|

Рис. 20.5. Схема питателя дроби |

При напорном варианте подъемный тракт находится под давлением, которое создается инжектором, расположенным в самой нижней точке системы. Сжатый воздух в инжектор подается из воздуходувки (под давлением 0,6 бар). Преимущества напорной схемы: компактность узла распределения дроби, расположенного над конвективной шахтой в высоту не более 2,5 м; устраняется опасность эрозионного износа рабочего органа подъемного тракта (инжектора). В него подается чистый воздух, без золы.

Подъемный тракт в эжекционной системе работает под разрежением, которое создается либо эжектором, расположенным в верхней части системы, либо вакуум-насосом. Основное преимущество эжекционной системы - ее простота. Но главный узел - эжектор - подвержен золовому износу. Если разрежение создается вакуум-насосом, то перед ним устанавливают фильтр.

В основном применяется эжекционный вариант.

Питатель (рис. 20.5) равномерно дозирует дробь. Один его конец присоединен к дробепроводу, второй - защищен сеткой и открыт для свободного входа воздуха. Вертикальный патрубок соединен с бункером дроби.

Для витания дроби необходима скорость воздуха, м/с,

|

|

Где 5 - диаметр шаров, м;

Ут и ус - удельный вес шаров и воздуха, кг/м3;

Щ = 0,64 - коэффициент сопротивления.

Практически для витания дроби требуется скорость воздуха порядка 32-35 м/с. Питатель снабжается двумя шиберами: один - для дозировки дроби, другой - служит запорным органом при включении системы в работу и при отключении ее.

Опыт показывает, что на 1 кг дроби приходится 1,0-1,1 кг воздуха.

Обычно применяют дробепровод диаметром 100 мм (меньший диаметр - большее сопротивление). Эжектором нужно создать разрежение 3000-4000 мм вод. ст.

Каждая полусфера распределительного устройства может раздать дробе-

2

Вой поток на площадь сечения газохода порядка 6-9 м". Этим определяется число распределительных устройств на газоход. Один дробепровод может работать на два и даже на три разбрасывателя.

Замедление дробевого потока производится при помощи полусферы или чаши, заполненной дробью.

Течка дроби сильно нагревается, поэтому ее либо изготавливают из жаропрочной стали, либо охлаждают (воздух или вода). Последнее - чаще. Воздушное охлаждение применяют при температуре окружающей среды не более 450 °С. Поверхность течек торкретируют.

Козырек на разбрасывателе - для предотвращения попадания дроби в газоход пароперегревателя. Основная сила удара дроби приходится на горизонтальные поверхности: змеевики водяного экономайзера, трубные решетки воздухоподогревателя, металл приобретает наклеп. Появляется хрупкость металла. Для поверхностей, работающих под давлением, наклеп недопустим.

По нормам ВТИ потеря дроби в кругообороте дробеочистки не должна превышать 0,6 %.

По данным ВТИ, эффективная очистка достигается пропуском 200-300 кг/м2 дроби в течение каждой очередной операции.