КОТЕЛЬНЫЕ УСТАНОВКИ И ПАРОГЕНЕРАТОРЫ

Загрязнение и абразивный износ конвективных поверхностей нагрева

Поступающие вместе с топливом в зону горения минеральные примеси подвергаются высокотемпературным физическим преобразованиям: часть из них плавится и даже испаряется, другие в этих условиях образуют новые эвтектические сплавы и соединяются в более крупные расплавленные частицы, которые выпадают в нижнюю часть топки (холодную воронку) в виде шлака. Основная масса мелких золовых частиц уносится из топки с продуктами сгорания в виде летучей золы.

Характеристики плавления частиц золы. В составе летучей золы имеются три группы частиц, отличающиеся химическим составом и физическим состоянием в зоне высоких температур.

Легкоплавкие соединения имеют температуру плавления 700-850°С. Это в основном хлориды и сульфаты щелочных металлов (NaCl, СаСЬ, Na2S04, MgCb, АІ2(804)3). В зоне высоких температур ядра факела они испаряются, а затем конденсируются на поверхности труб, так как температура чистой стенки всегда менее 700°С. Их количество в составе летучей золы невелико (менее 1%).

Среднеплавкие компоненты золы с температурой плавления 900-1 100°С (FeS, FeO, Na2Si03, K2S04 и др) находятся в топке в расплавленном состоянии, при контакте с поверхностью нагрева налипают на нее и по мере снижения температуры застывают и цементируют другие твердые частицы.

Тугоплавкими компонентами золы являются, как правило, оксиды металлов типа MeO (CaO, MgO, Ре20з), а также Si02, AI2O3 и др. Температура их плавления (1 600-2 800°С) превышает температуру газов в ядре факела, поэтому они проходят зону горения без изменения своего состояния, оставаясь твердыми. Ввиду малых размеров они уносятся потоком газов и составляют основную массу летучей золы.

Плавкостные характеристики золы в топочной камере зависят от соотношения основных и кислых (по химическим свойствам) компонентов, входящих в расплав. Количественно это соотношение характеризуют показателем кислотности расплава

Fe2Q3 + CaO + MgO + Na2Q + К20 * ~~ Si02 + А1203 + ТЮ2 * ( • }

При значении К > 1 шлаки являются основными по химическим свойствам, а при К < 1 — кислыми. Последние относятся к так называемым «длинным» шлакам с более медленным изменением вязкости при снижении температуры, они более предпочтительны при организации жидкого шла

к0удаления. В то же время при твердом шлакоудалении эти шлаки более склонны к шлакованию экранов топки.

Летучая зола представляет собой эвтектические смеси компонентов различной плавкости. В таких смесях тугоплавкие компоненты типа МеО при их малом содержании в золе (5-20%) приводят к снижению температуры расплавления эвтектической смеси (особенно это относится к окислам FC2O3 и СаО при наличии в потоке SO2), что создает опасность шлакования конвективных поверхностей в горизонтальном газоходе. При содержании МеО в золе более 25%, а также при повышенном содержании AI2O3 и Si02 (более 65% по массе) температура плавления золовых частиц повышается и шлакование не имеет места даже при повышенной температуре потока газов.

Виды отложений на поверхностях нагрева. По степени механической прочности образующихся на поверхности металла отложений они разделяются на сыпучие, связанные рыхлые, прочные и сплавленные (шлаковые). Шлаковые отложения развиваются в зоне температур газов 700 - f - 900° С (рис. 7.18) и могут привести к перекрытию (за - шлакованию) части газохода, что вызовет необходимость снижения нагрузки на котле ввиду ограничения тяги в результате резкого роста аэродинамического сопротивления газового тракта котла.

В образовании связанных рыхлых и плотных отложений участвуют щелочные соединения (К2О, Na20), а также сульфатные типа Na2S04 и золовые фракции с повышенным содержанием оксидов железа. Характер плотных отложений близок к показанному на рис. 7.18, только в меньших масштабах, они развиваются на поверхностях воздухоподогревателя при сжигании мазута и температуре стенки ниже 200°С, где начинается конденсация на поверхности нагрева паров серной кислоты совместно с влагой. При наличии силикатов натрия образуются твердые, прочные, стеклоподобные наплавлення на трубах.

На твердых топливах в этой зоне образуется слой рыхлых влажных отложений, содержащих золовые частицы различного состава.

|

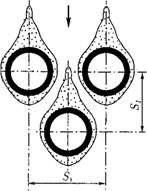

Рис. 7.18. Характер золового заноса поперечно обтекаемого низкотемпературного пучка с шахматным расположением труб при сжигании мазута. |

В зоне относительно низких температур газового потока — менее 000 - т - 700°С и до температур «холодной части» воздухоподогревателя - наиболее распространены при сжигании твердых топлив сыпучие отло

жения. Они имеют слабую механическую связь с поверхностью и между собой и легко удаляются при встряхивании или прямом ударе по участку отложений. Кроме аэродинамических факторов, приводящих к набрасыванию частиц золы на поверхности труб, в переносе мелких фракций золы участвуют электростатические силы (за счет разного электростатического заряда поверхности трубы и частички золы), а также силы термофореза (движение частиц из горячего потока к более холодной поверхности трубы).

Ій ~ 18 м/с w ~ 11 м/с w ~ 5 м/с

I I I

|

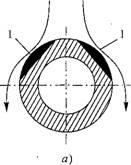

Рис. 7.19. Загрязнение труб сыпучими отложениями при разных скоростях движения газов. |

Сыпучие отложения преимущественно образуются на тыльной стороне трубы по отношению к направлению движения газового потока, в зоне вихрей в следе за трубой (рис. 7.19) и сильно зависят от скорости потока., На лобовой стороне заметные сыпучие отложения появляются лишь при малых скоростях набегающего потока (менее 5-6 м/с) или при наличии в потоке очень тонкой летучей золы (при жидком шлакоудалении в топке).

Интенсивность образования сыпучих1 отложений сильно зависит от фракционного состава золы. Крупные фракции золы размером свыше 30 мкм обладают достаточно большой кинетической энергией при движении около трубы и разрушают нарастающие отложения. В таких случаях отложения оказываются незначительными. В длительной эксплуатации при постоянном контакте отложений с газовым потоком может происходить связывание (спекание) частиц между собой за счет сульфатных соединений Na и К, поэтому желательно систематическое удаление таких отложений.

Сыпучие и другие виды загрязнений поверхности труб ухудшают теплообмен с газовым потоком и снижают эффективность ее работы. Оценку тепловой эффективности поверхности нагрева производят через приведен

(7.17)

Где 6-і, А3 — средняя условная толщина слоя отложений по периметру трубы, м, и теплопроводность золового слоя, Вт/(м-К).

|

<5з |

|

Ный коэффициент загрязнения, £3 (м2-К)/Вт: |

Изменение коэффициента загрязнения £3 в разных условиях эксплуатации позволяет оценить изменение размера отложений, т. е. установить влияние режимных факторов на характер отложений. Значение коэффициента £3 получают при испытаниях путем сравнения реального тепловосприятия поверхности с теоретическим при совершенно чистых трубах.

|

Я м - К |

|

М К |

|

10 12 14 16 w, м/с б) |

|

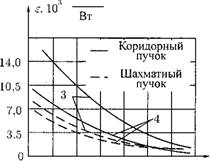

Рис. 7.20. Изменение коэффициента загрязнения груб £ в зависимости от концентрации золы в потоке и ее крупности (трубы d — 38 мм, S/d — S^/d = 2): а — в зависимости от времени работы; б — в зависимости от скорости потока; 1 — концентрация золы 21 г/м3; 2 — то же при концентрации 7 г/м3; 3 — мелкая зола; 4 — крупная зола. |

|

10 |

|

Вт |

|

5,0 4,0 3,0 2,0 1.0 |

|

0 2 .4 6 8 10 Т а) |

Как следует из результатов испытаний (рис. 7.20), загрязнение труб отложениями летучей золы мало зависит от концентрации ее в потоке дымовых газов. Разница в загрязнениях наблюдается только в первые часы работы до установления динамического равновесия. Более интенсивное загрязнение труб (более высокое значение коэффициента £3) имеет место в случае присутствия в потоке тонких фракций золы. Во всех случаях с увеличением скорости потока загрязнения труб сыпучими отложениями уменьшаются,

8 Котельные установки

Что связано с ростом кинетической энергии частиц и разрушением образующихся отложений более крупными частицами.

|

Ю |

|

Рис. 7.21. Сравнение коэффициентов загрязнения различных пучков труб. |

|

S;/d = 3,0 vfc --------- |

|

5 6 7 8 9 10 .11 12 13 14 w. м/с |

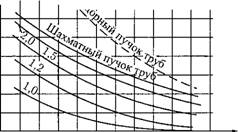

Большое влияние на степень загрязнения поверхности оказывают тип пучка труб (шахматный или коридорный) и продольный шаг труб S2 в шахматном пучке. При равных прочих условиях (скорость газов, диаметр труб) коэффициент загрязнения коридорного пучка в 1,7-3,5 раза больше, чем шахматного (рис. 7.21). С уменьшением продольного шага труб S2 (уплотнение пучка труб) загрязнение существенно уменьшается. Загрязнение груб существенно возрастает при низких скоростях газового потока, поэтому скорости газов в поверхностях менее 3-4 м/с не допускаются, а с учетом рабочего диапазона нагрузок котла (до 0,5 DH0M) скорости газов при номинальной нагрузке принимаются не ниже 6 м/с для поперечно омываемых пучков труб и не менее 8 м/с — для продольного тока газов в поверхностях воздухоподогревателей.

І м2-К Вт

10 9 8 7 6 5 4 3 2 1

0

Абразивный износ поверхностей нагрева. Сущность абразивного износа заключается в том, что крупные частицы золы, обладающие достаточной твердостью и остротой граней, при ударах о стенку трубы непрерывно срезают с поверхности микроскопически малые слои оксида металла, постепенно уменьшая в этом месте толщину стенки трубы (рис. 7.22). Частицы несгоревшего топлива (чаще у антрацитов и полуантрацитов) также вызывают истирание поверхности.

|

|

Рис. 7.22. Места и характер абразивного износа труб: а — места абразивного износа трубы поперечным набегающим потоком газов; б — упрощенная схема срезания частицами золы металла с поверхности трубы; 1 — место износа металла трубы.

Таким образом, золовой износ прежде всего определяется абразивно - стью частиц золы. Последняя прежде всего зависит от содержания SiC>2 в золе и заметно увеличивается, когда SiC>2 > 60%. Так, например, сильно абразивными свойствами обладает зола экибастузского каменного угля, так как в ее составе содержание SiC>2 > 80%.

Интенсивность износа также зависит от общего количества золы в топливе, т. е. от А9, и определяется концентрацией частиц золы в газовом потоке, г/м3:

TOC o "1-3" h z 10 Ар ауи 273 (7 Ш

VT~ 273Т^ (7Л8)

Или в безразмерном виде

АР а

№" = (Iooi)' (7Л9)

Здесь Vr — объем газов при сжигании 1 кг топлива, м3/кг; аун — доля золы, Уносимая из топки с газовым потоком; Gr — масса дымовых газов, кг/кг топлива:

Gr = 1 - 0,01 Ар 4-1,306 aVB°. (7.20)

|

|

Абразивный износ более сильно проявляется в зоне температур газов ни - >ке G00°C,'когда частицы теряют поверхностную пластичность и становятся Твердыми, т. е. в верхней части конвективной шахты. Интенсивность износа

неравномерна как по сечению газохода, так и по периметру труб. При входе в конвективную шахту из горизонтального газохода газы имеют разворот на 90°С, в результате чего наиболее грубые фракции золы отбрасываются к задней стене шахты и имеют там повышенную концентрацию.

При поперечном обтекании трубы наибольшему износу подвергаются боковые ее стенки под углом 30-50°С, где обтекающий трубу поток проходит по касательной к поверхности (рис. 7.22). Коридорные пучки подвергаются существенно меньшему износу, так как по ходу газов трубы находятся в аэродинамической тени первой (лобовой) трубы, на которую к тому же поток газов набегает с более низкой скоростью (из свободного газохода), чем скорость газов в межтрубном пространстве пучка. Интенсивность износа определяется:

1) кинетической энергией отдельных частиц золы, которая зависит от квадрата скорости газов — w*;

2) количеством частиц, проходящих у поверхности в единицу времени, которое зависит от концентрации частиц в потоке газов /ізл и является возрастающей функцией от скорости wv

3) неравномерностью концентраций золы в потоке км и скоростей газов в сечении kw

4) плотностью расположения труб в поперечноомываемом пучке, что определяет торможение частиц при контакте с поверхностью и уменьшение их скорости в следующем ряду труб, по сравнению со скоростью газов.

В итоге интенсивность износа, I мм/год, зависит в третьей степени от скорости газов:

1НЗ - 0,028а7п^/ізл(^ гог)3(^^)1,8гр • R%6, (7.21)

Где а — коэффициент абразивности золы, мм-с3/(г-ч); т — относительный показатель износоустойчивости труб, зависящий от химического состава стали; тр — время эксплуатации поверхности, ч/год. На входе в конвективную шахту при П-образной компоновке котла коэффициенты неравномерности концентраций золы и скоростей газов имеют следующие значения: kfI = = 1,2-1, 25 и kw = 1, 25 - г-1,3. Допустимым считается износ стенки трубы 1,п = 0, 2 мм/год из расчета нормальной работы трубы не менее 10 лет (тр = = 60-70 тыс. час). Максимально допустимая по условиям износа скорость газов в первом ряду конвективного пакета верхней части шахты, wm м/с, определяется из (7.21) и для шахматного пучка труб при относительном шаге труб S/d = 2,5 составляет:

Топливо wvl3, м/с Топливо wm, м/с

Экибастузский уголь 7,0 Кизеловский уголь 10,5

Подмосковный уголь 9,0 Антрацит марки АШ 11,5

Челябинский уголь 10,0 Донецкий уголь марки Т 12,0

Рабочие скорости газов в пакете должны быть меньше максимальных. При опасности абразивного износа труб поверхности принимают меры для их защиты. Активными являются способы общего уменьшения скоростей (при конструировании) и выравнивания их в сечении газохода (аэродинамические устройства, исключение свободных газовых коридоров). Методами пассивной локальной защиты являются накладки сверху на всю длину трубы полуцилиндрических сменных манжет, наплавка прутков с двух сторон трубы в зоне наибольшего износа, установка на входе в трубы воздухоподогревателя внутренних цилиндрических вставок длиной не бодее 10 dBH.