КОТЕЛЬНЫЕ УСТАНОВКИ И ПАРОГЕНЕРАТОРЫ

Теплообмен при сверхкритическом давлении (СКД) водного теплоносителя

Особенностью среды при СКД является то, что переход от жидкой фазы к паровой происходит не скачкообразно (при постоянной температуре), что имеет место при ДКД, а непрерывно с изменением температуры.

Учитывая это, можно предположить, что характер теплоотдачи к среде и температурного режима обогреваемых труб при переходе к сверхкрити

ческому давлению будет аналогичен докритическому давлению (ДКД), т. е. следует ожидать зоны с высоким и ухудшенным теплообменом. С увеличением давления различие между этими зонами сглаживается. Действительно, при ДКД для поверхности нагрева с малым тепловым потоком удается, практически, избежать кризиса теплообмена на испарительном участке.

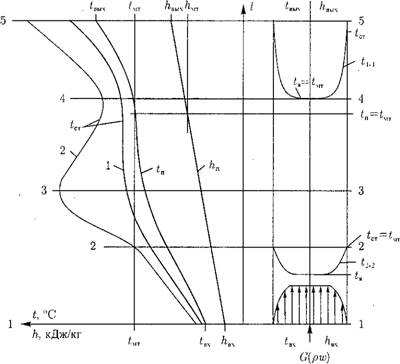

При СКД в таких же условиях коэффициент теплоотдачи а2 изменяется по длине трубы аналогично (см. рис. 9.8, кривая 1): в зоне жидкости а2 = 8 кВт/(м2-К); в зоне большой теплоемкости, где происходит изменение структуры воды, а2 резко возрастает, достигая максимального значения в районе температуры максимальной теплоемкости tMT, а затем уменьшается; в зоне пара (газа высокой плотности) а2 = = 4 кВт/(м2-К), т. е. достаточно большое, но примерно в 2 раза меньше, чем в зоне жидкости. При увеличении тепловой нагрузки (pw = const) максимум коэффициента теплоотдачи а2 в ЗБТ уменьшается (кривые 2,3), а затем (кривые 4,5) при определенном значении q коэффициент, теплоотдачи при переходе к зоне большой теплоемкости (ЗБТ) не только не увеличивается, но уменьшается в несколько раз, т. е. наступает область ухудшенного теплообмена. Переход к ухудшенному теплообмену не носит скачкообразного характера, как при кризисе теплообмена, но рост температуры стенки трубы может достигать сотен градусов.

|

КВт QL). —Гт7 2 м-К |

|

400 t °С |

|

Рис. 9.8. Зависимость коэффициента теплоотдачи от температуры среды (р ~ 25 МПа) при тепловых потоках (кВт/м2): 1 — 2 - 230; 3 - 570; 4 - 880; 1150. |

|

115; |

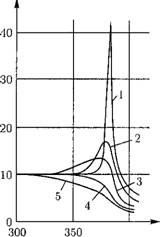

Проведем анализ изменения основных параметров среды (водного теплоносителя) по длине обогреваемой вертикальной трубы при СКД (рис. 9.9). На вход трубы подается вода с температурой tBX < ёмт, энтальпией hBX < kMU расход воды G, кг/с (массовая скорость pw, кг/(м2-с)). При постоянной плотности теплового потока qBH по длине трубы средняя (балансовая) энтальпия потока hn линейно растет по высоте (длине) трубы! В каком-то сечении /?п будет равна энтальпии воды Лмт, при этом средняя температура потока tn — tM} ( но температура турбулентного ядр'а потока ія будет еще меньше flNir, а температура пристенного слоя — больше Изменение температуры потока tu по длине трубы не будет линейным: на начальном участке (в зоне жидкости) теплоемкость ср изменяется мало и график эквидистантен графику //„; в зоне большой

теплоемкости температура tn изменяется значительно медленнее, чем /гп; в паровой области теплоемкость постепенно снижается при увеличении hn и температура потока tn растет более быстро, чем hn.

В зоне жидкости при h < 1000 - г 1200 кДж/кт (до сечения 2, рис. 9.9) теплофизические характеристики воды (А, р, ср, /л) и др.) мало зависят от температуры, и, следовательно, их изменение по радиусу трубы будет незначительным, В этих условиях коэффициент теплоотдачи а2 от стенки к среде можно рассчитывать по тем же формулам, что и при докритическом давлении, в частности, по формуле (9.19).

В ЗБТ аналогичные условия имеют место при низких тепловых потоках, когда температура по радиусу трубы изменяется мало. Применение формулы (9.19) в этом случае дает такое же значительное повышение а2, как это показано на рис. 9.8 (кривая 1). Температура стенки tCT при этом незначительно отличается от температуры потока (рис. 9.9, кривая 1). Таким образом, улучшенный режим теплообмена в ЗБТ при низких тепловых потоках обусловлен резким ростом критерия Рг в (9.19), зависимость которого от температуры определяется, в первую очередь, изменением теплоемкости Ср (см. рис. 8.1).

С увеличением плотности теплового потока характер теплообмена в ЗБТ и изменения температуры tCT по длине трубы принимают качественно другой вид (рис. 9.9, кривая 2). Предлагаются различные модели процесса теплообмена в ЗБТ, но в настоящее время нет чисто теоретического решения этой проблемы, и для анализа процесса и расчета коэффициента а2 широко используются экспериментальные данные. В основе моделей теплообмена лежит факт, что в ЗБТ при высоких тепловых потоках значительное изменение температуры среды по радиусу трубы приводит к резкому изменению свойств воды по сечению трубы.

При расчете теплообмена в поверхностях нагрева, работающих в ЗБТ (НРЧ, СРЧ, ВРЧ) в области энтальпии потока 1000 — 2600 кДж/кг, используют расчетно-графический метод: рассчитывают значение а2 при h — = 840 кДж/кг (200 ккал/кг) по формуле

Nu = 0,021Де°'8 • Рг°пА. (9.24)

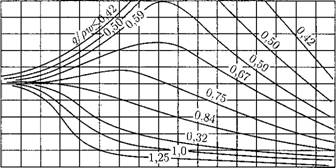

По графику (рис. 9.10) определяют коэффициент А, учитывающий влияние теплового потока qBн кВт/м2 и массовой скорости pw, кг/(м2-с), на коэффициент теплоотдачи в ЗБТ. В результате получаем а2 = а2 • А.

Рис. 9.10, построенный по экспериментальным данным, показывает сочетания параметров </вн, pw и энтальпии потока /гп, при которых возможен Улучшенный или ухудшенный режим теплообмена. При (qBH/pw) ^ 0,42 коэффициент А > 1 во всей зоне БТ. С повышением параметра qBH/pw коэффициент А уменьшается и в конце ЗБТ он становится меньше 1. При значениях (qm/pw) ^ 0, 7 в экспериментах не наблюдалось резкого роста

|

Рис. 9.9. Изменение основных параметров водного теплоносителя СКД по длине обогреваемой вертикальной трубы. |

Температуры стенки трубы, а при (qBH/pw) >0,7 имели место явно выраженные режимы ухудшенного теплообмена ввиду уменьшения а2. Следовательно, qBH/pw должно быть меньше 0,7. В нормативном методе гидравлического расчета котельных агрегатов рекомендуется принимать для НРЧ массовые скорости, кг/(м2-с): при сжигании мазута pw — 2500, угля pw = 2000, газа pw = 1500.

При сжигании мазута тепловой поток на внутреннюю поверхность трубы допускается не более 800 кВт/м2. При pw = 2500 кг/(м2-с) а2 = = 18,3 кВт/(м2-К), параметр qBH/pw = 0,32, коэффициент А = 1,5 (для Лвых = 2000 ч - 2300), с*2 = 18,3-1,5 - 27,5 кВт/(м2-К). Разность At = t™- - tn = 800/27, 5 = 29°С. При tn = 390-т-400°С получим значения температуры внутренней поверхности стенки — 420—430°С. Казалось бы, что

|

А |

|

|

|

1,3 |

|

0,9 |

|

0,7 |

|

1000 1200 . 1400 1600 1800 2000 2200 2400 2600 Hn, кДж/кг |

|

Рис. 9.10. Зависимость коэффициента А от энтальпии рабочей среды СКД при разных значениях параметра q/wp, (кВт/м2)/(кг/м2-с)). |

|

1,1 |

|

0,5 |

Не велика, но надо помнить, что: а) при таком высоком тепловом потоке приращение температуры по толщине стенки AtM будет большим; б) в этой зоне велика интенсивность образования внутритрубных отложений. Оценка AtM по (9.13) для НРЧ (стм = 6 мм, сталь 12ХІМФ) дает величину AtM = 138°С. Температура наружной стенки будет порядка = (420 - f - 430) + 138 = = 560-f-570°C, т. е. она находится на верхнем пределе применимости стали.

В области энтальпии потока свыше 2600 кДж/кг (за ЗБТ) расчет коэффициента теплоотдачи а2 ведется по тем же формулам, что и пара при докритическом давлении.

Пароперегревательные поверхности котлов СКД выполняются в виде радиационных поверхностей, расположенных в верхней части топки и горизонтальном газоходе (pw=1000-1500 кг/(м2-с)), ширм (рш=Ю00-1600 кг/(м2-с)), конвективных пакетов (рго=1000-1600 кг/(м2-с)). Коэффициент теплоотдачи а2 при этом должен быть не менее 4-6 кВт/(м2-К).

В паровых котлах сверхкритического давления имеются поверхности промежуточного (вторичного) пароперегревателя, где пар после ЦВД турби - ны при давлении 3,6 4- 4 МПа перегревается от температуры 290-320°С до 545-570°С. По условиям экономичности применения вторичного перегрева пара, гидравлическое сопротивление поверхности нагрева его не должно быть выше 0,2 МПа. Это накладывает ограничения на величину массовой скорости пара; в первой ступени промперегревателя рги = 250 кг/(м2 с), при этом 0"2 = 1 кВт/(м2-К), в выходной ступени pw = 300-350 кг/(м2-с),

(ї2 = 1, 2 - г 1,4 кВт/(м2-с). Учитывая высокую температуру вторичного пара и относительно низкую эффективность теплоотдачи с*2, вторичный пароперегреватель располагают в зоне невысоких тепловых потоков, но даже при этом выходные пакеты его приходится делать из легированной стали перлитного или аустенитного класса.

Интенсивность теплообмена в области жидкости и пара не зависит от направления потока в вертикальной трубе (подъемное или опускное); в ЗБТ при опускном движении в обогреваемой трубе силы естественной конвекции турбулизируют поток и интенсивность теплоотдачи растет, режимы с ухудшенным теплообменом не возникают. Поэтому, с точки зрения обеспечения нормального теплообмена, в ЗБТ можно выполнять вертикальные поверхности нагрева с подъемным и опускным движением среды. Следует отметить, что участки с опускным движением существенно влияют на гидравлическую и, соотвественно, тепловую разверку в панели в сторону их ухудшения (см. главу 10).