КОТЕЛЬНЫЕ УСТАНОВКИ И ПАРОГЕНЕРАТОРЫ

Паровой котел — общее устройство и определения

Паровой котел ТЭС служит для преобразования химически связанной тепловой энергии сжигаемого топлива в потенциальную энергию перегретого пара высокого давления и температуры на основе использования законов теплопередачи от высокотемпературных продуктов сгорания топлива к рабочей среде (воде, пару), протекающей внутри поверхностей нагрева.

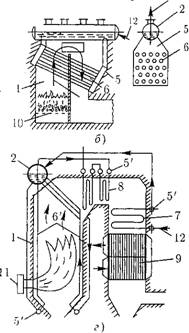

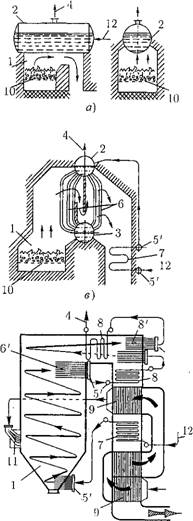

Простейшим котлом, производящим насыщенный пар низкого давления, является цилиндрический котел (рис. 1.1, а)), имевший топку с колосниковой решеткой, на которой сжигался сортированный кусковой уголь, (слоевое сжигание топлива), а воздух для горения поступал снизу через решетку. Поверхностью нагрева являлась нижняя часть горизонтального цилиндра (барабана), диаметром 1,2-1,6 м и заполненного на 3/4 объема водой, которую омывали горячие газы после сжигания угля. Котел цмёл самую простую конструкцию, но при этом выдавал относительно небольшое количество насыщенного пара и имел низкий КПД из-за высокой температуры газов, уходящих из котла (200-300°С).

Развитием этого типа котла стала серия водотрубных котлов. Эти котлы характеризуются развитием тепловоспринимающей поверхности, выполненной в виде большого количества труб малого диаметра (80-60 мм), находящихся непосредственно в потоке горячих газов (рис. 1.1, б), в). В результате значительно возросли паропроизводительность котла и давление насыщенного пара, большая доля тепла газов использовалась полезно на нагрев и испарение воды. В конструкции (рис. 1.1, в) в опускном газоходе после выхода из теплообменной трубной поверхности впервые установлена трубная змеевиковая поверхность для подогрева поступающей в барабан воды — экономайзер. В нем уходящие газы дополнительно отдают тепло воде, имеющей достаточно низкую температуру, и удаляются из котла при температуре 150-180°С, что привело к повышению КПД котла.

Современным типом котла являются вертикально-водотрубные котлы с факельным сжиганием топлива (рис. 1.1, г), в которых горение топлива

|

•2 rflN

|

|

|

|

//////////////////////У/////////////////////////// д) |

Рис. 1.1. Развитие типов водотрубных барабанных котлов: а) — цилиндрический; б) — камерный горизонтально-водотрубный; в) — двухбарабанный вертикально-водотрубный; г) — однобарабан - ный факельный верти кально-вод отрубный; д — прямоточный; 1 — топка; 2 — барабан-сепаратор; 3 — нижний барабан; 4 — выход пара; 5 — раздающая водяная камера; о — коллектор; 6 — трубы котельных пучков; 6' — трубы настенных экранов; 7 — экономайзер; 8 — пароперегреватель; 8' -- настенный ленточный пароперегреватель; 9 — воздухоподогреватель; (0— колосниковая решетка; 1J — горелка; 12 — вход воды в котел.

Осуществляется во взвешенном состоянии в большом свободном объеме топочной камеры, все стены которой закрыты вертикальными трубами. Эти трубы (топочные экраны) интенсивно обогреваются, в них нагревается и частично испаряется вода при высоком давлении. Насыщенный пар из барабана поступает в змеевиковую поверхность пароперегревателя.

Подача топлива и воздуха для сжигания производится через горелки - устройства, обеспечивающие необходимое смешение топлива и воздуха в топочном объеме по выходе из горелки. При этом уголь для его сжигания в объеме топки предварительно измельчается до состояния мелкой взвешенной в воздухе пыли. Для улучшения сжигания топлива воздух подогревается в опускном газоходе котла в трубчатой поверхности воздухоподогревателя,, что приводит к дополнительному снижению температуры газов на выходе из котла и повышению степени сгорания топлива.

Таким образом, получение перегретого пара из воды при докритиче - ском давлении (ДКД) характеризуется последовательным протеканием следующих процессов: подогревом питательной воды до температуры насыщения или близкой к ней температуры, парообразованием и отделением насыщенного пара в барабане и, наконец, перегревом полученного пара до заданной температуры. Эти процессы имеют четкие границы раздела й осуществляются в трех типах теплообменников, называемых поверхностями нагрева: эконо^айзерной, испарительной (парообразующей) и пароперегре - вательной.

Дальнейшим развитием типов паровых котлов явилось создание так называемых прямоточных котлов (рис. 1.1, Э). Такой котел не имеет барабана, в нем вода, а затем пароводяная смесь и пар (называемые вместе рабочей средой) последовательно проходят все поверхности нагрева котла. Здесь нет четкой границы между экономайзерной, испарительной и перегревательной поверхностями и при переменных нагрузках происходит перераспределение их размеров.

В отличие от барабанного типа котла прямоточные котлы могут работать и при сверхкритическом давлении рабочей среды, при котором нет процесса испарения и исключается явление сепарации пара от воды. Таким образом, при сверхкритическом давлении (СКД) нет необходимости в барабане-сепараторе.

В целях непрерывного отвода тепла и обеспечения нормального температурного режима металла поверхностей нагрева рабочая среда внутри труб — вода в экономайзере, пароводяная смесь в парообразующих трубах (или среда переменных теплофизических характеристик при СКД в ЗФП) и перегретый пар в пароперегревателе — движется непрерывно.

По конструкции типовой паровой котел чаще всего имеет П-образный профиль, в котором выделяются следующие три основных элемента (газохода):

— топочная камера (топка), в которой во взвешенном состоянии сжигается органическое топливо и создается наиболее высокая температура продуктов сгорания. Тепло воспринимающие поверхности в виде труб (топочные экраны) расположены на ограждающих камеру стенах из огнеупорных материалов и получают теплоту из газового объема за счет радиации (радиационный теплообмен);

— горизонтальный газоход, где движение газов от подъемного изменяется на горизонтальное. В объеме этого газохода располагаются поверхности пароперегревателя, в которых имеет место вначале (на выходе из топки) радиационно-конвективный, а затем, в основном, конвективный теплообмен между газовыми продуктами сгорания (газами) и рабочей средой внутри труб;

— конвективная шахта, где газы имеют опускное движение, а объем шахты заполнен плотными пакетами поверхностей промежуточного пароперегревателя и экономайзера. Здесь развит конвективный теплообмен.

В нижней части конвективной шахты часто располагают поверхность воздухоподогревателя. Эта поверхность обеспечивает более глубокое охлаждение газов перед их удалением в окружающую среду и нагрев воздуха, необходимый для интенсивного горения топлива и его полного сжцгания за короткое время пребывания газов в топке. В котлах большой мощности воздухоподогреватель выносят за пределы опускной конвективной шахты и выполняют другой (более компактной) конструкции в виде вращающегося на оси плоского цилиндра с внутренней теплообменной поверхностью в форме тонких пластин (регенеративный вращающийся воздухоподогреватель).

Тепловосприятие рабочей среды в поверхностях нагрева, расположенных в указанных газоходах котла, распределяется следующим образом: в экранах топочной камеры — 45-50%, горизонтальном газоходе — около 20%, в конвективной шахте — 30-35%, в том числе воздуха в воздухоподогревателе — около 10% общего полезного тепловосприятия от газового потока. Как видно, наибольшее количество теплоты рабочая среда получает в поверхностях топочного экрана.