КОТЕЛЬНЫЕ УСТАНОВКИ И ПАРОГЕНЕРАТОРЫ

Факторы, влияющие на скорость образования отложений

В предыдущих разделах были рассмотрены:

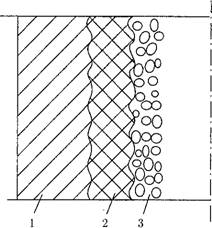

А) двухслойная модель отложений (рис. 12.72: 1 — металл трубы, 2 — топотактический (внутренний) слой отложений, 3 — эпитактиче- ский (наружный) слой отложений);

Б) механизм образования отложений:

Химическая и электрохимическая коррозии:

— реакции процессов;

— влияние температуры;

— влияние О2, Н2, СО2;

— влияние потенциала;

— кислотная, щелочная и т. д. коррозии;

Кристаллизация из раствора на стенке:

— влияние Сп, Ссг;

— влияние jDCT, Дк-;

Смыв отложений;

В) изменение массы отложений во времени; динамически равновесная масса отложений; межпромывочный период;

Г) особенности образования отложений в прямоточных котлах СКД и ДКД, в барабанных котлах.

|

Рис. 12.72. Двухслойная модель отложений: 1 — металл трубы; 2 — топотактический (внутренний) и 3 — эпитактический (наружный) слои отложений. |

Рассмотрим еще ряд факторов, влияющих на скорость образования отложений.

1) Влияние концентрации примеси

|

D9/dr, мг/(см~-ч) |

|

0,015 |

|

0,005 |

|

0 0,2 0,4 0,6 0,8 1 Смг/кг |

|

Рис. 12.73. Влияние тепловой нагрузки на скорость образования же- лезооксидных отложений при разных концентрациях железа в воде. |

|

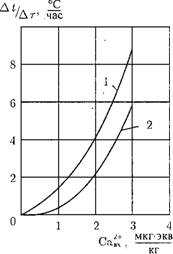

Рис. 12.74. Скорость роста температуры металла в районе максимальных тепловых потоков в зависимости от величины жесткости среды на входе: 1 — q = 580 - - 640 кВт/м2; 2 - q = 350 - - 370 кВт/м2. |

|

0,010 |

Кристаллизация вещества на стенке происходит при его концентрации у стенки Сст, большей растворимости при температуре стенки. Доставка примеси из ядра потока к стенке трубы зависит от разности концентраций Сп — Сст, где Сп — концентрация (средняя) в потоке воды. С увеличением Сп возрастает скорость роста отложений dg/clr (рис. 12.73) и температуры стенки (рис. 12.74):

Dg_ dr

С7'

Где показатель степени для большинства веществ п — 1. Для оксидов меди h = 1/5,4.

2) Влияние диффузионных процессов

Кроме абсолютного значения концентрации примеси, необходимо знать фракционный состав примеси.

|

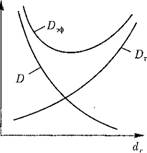

Рис. 12.75. Зависимость диффузии примеси D от диаметра частицы dH. |

Коэффициент диффузии вещества зависит от индивидуальных свойств примеси, ее размеров (d, — диаметр частицы), вязкости раствора /а, температуры

|

|

Влияние температуры и поправочного коэффициента Kt, учитывающего особенности диффузии в зоне максимальной теплоемкости, мы рассматривали при анализе кристаллизации вещества.

|

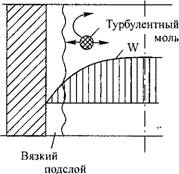

Рис. 12.76. Турбулентный моль в пристенном слое потока. |

Зависимость диффузии от диаметра частицы показана на рис. 12.75: с увеличением диаметра коэффициент D падает.

На скорость образования отложений влияет и так называемая турбулентная диффузия DT. Около поверхности трубы присутствует вязкий подслой жидкости (рис. 12.76), в котором процессы теплообмена проходят на молекулярном уровне, а массообмена — на уровне микрочастиц и молекул вещества, перемещающихся в этом подслое за счет диффузионных процессов. Скорость среды в вязком подслое изменяется линейно от нулевого значения у поверхности стенки. Ближе к центру потока расположен промежуточный слой, а затем — ядро потока. В промежуточном слое (так же как и в ядре потока) малые объемы раствора (турбулентные моли) участву

ют в турбулентной пульсации и перемещаются не только по направлению движения потока, но и в поперечном направлении.

При приближении турбулентного моля к границе вязкого подслоя (рис. 12.76) он изменяет направление своего движения (внутрь вязкого подслоя он не проникает). Как ведут себя частицы примеси, находящиеся в этом моле раствора? Мелкие частицы движутся безынерционно и вместе с молем раствора вернутся обратно в ядро потока. Более крупные частицы за счет сил инерции будут продолжать двигаться к стенке трубы, часть из них достигнет поверхности стенки и за счет сил притяжения останется в слое отложений. Такой механизм перемещения частиц примеси в вязком подслое называют турбулентной диффузией.

Коэффициент турбулентной диффузии DT увеличивается с ростом диаметра и, соответственно, массы частицы (рис. 12.75).

Результирующий (эффективный) коэффициент переноса примеси в вязком подслое D3({) принимает минимальное значение при диаметре частиц d4, зависящем от вещества, концентрации, фазового состава примеси, от скорости потока и других факторов. 3) Влияние плотности теплового потока При увеличении теплового потока q:

— увеличивается температура стенки и жидкости в пристенном слое при той же температуре потока;

— увеличивается коэффициент диффузии;

— уменьшается толщина вязкого подслоя;

— увеличиваются значения градиентов температуры dt/dx и концентрации примеси dC/dx, что ведет к росту скорости доставки примеси к стенке трубы.

|

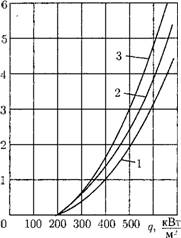

Рис. 12.77. Зависимость скорости образования медных отложений (за месяц) от тепловой нагрузки: 1 — 1-ая ступень испарения; 2 — 2-ая ступень испарения; 3 — 3-я ступень испарения. |

Все это ведет к увеличению скорости роста отложений (рис. 12.77). В общем случае зависимость скорости роста отложений от теплового потока

|

Dg dr |

|

Можно представить в виде |

|

О 100 200 300.400 0 12 3 4 5 q. кВт/м2 д. мг/см2 |

|

) |

||||

|

/ |

/ |

|||

|

/ |

||||

|

✓ |

|

J j Я j

|

|

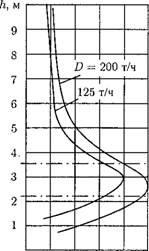

Рис. 12.78. Распределение теплового потока q и количества медных отложений д по высоте экрана.

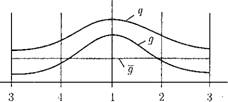

Рис! 12.79. Распределение теплового потока q и количества отложений д по периметру грубы. |

A + Bq + Cq2

При q — 0 отложение примеси на стенке происходит за счет адсорбционных сил.

Сильная зависимость величины отложений от теплового потока приводит к тому, что максимум отложений совпадает с максимумом теплового потока (рис. 12.78). Металл при этом находится в тяжелых условиях работы.

По периметру экранных труб тепловой поток распределяется не равномерно (рис. 12.79): на лобовой образующей 1 тепловой поток максимален, на тыльной 3 — минимален. Растечка теплоты по металлу трубы несколько сглаживает неравномерность теплового потока. Такой характер изменения теплового потока по периметру трубы приводит к значительной неравномерности величины отложений — максимальное количество примеси расположено на лобовой образующей 1, что существенно сказывается на температуре металла в этой зоне. 4) Влияние скорости потока

Увеличение скорости потока в паровых котлах СКД приводит:

— к усилению турбулизации потоку и увеличению скорости роста отложений;

— к увеличению скорости смыва рыхлых отложений и уменьшению массы отложений на стенке.

Следовательно, влияние скорости потока неоднозначно, зависит от конкретных условий. Общая тенденция: с увеличением скорости потока снижается скорость роста отложений.

|

Dg/j г/(м"-ч)

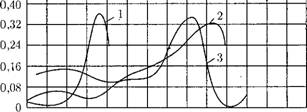

ОД 0,2 0,3 0,4 0,5 0,6 х Рис. 12.80. Влияние массового паросодержания теплоносителя на скорость образования отложений (р = 9,8 - 10,1 МПа; q — 590 - 610 кВт/м2; С — 5 мг/кг) pw, кг/(м2-с): і - 2 960; 2 - 1 565; 3 - 1 525. |

При докритическом давлении в прямоточных котлах основная масса примеси выпадает в зоне кризиса кипения 2-го рода (рис. 12.80). В координатах dg/dr = f(p w • х) максимум отложений для всех значений скорости

потока лежит выше точки pw - х — 500 кг/(м2с) — см. рис. 12.81. Следовательно, при проектировании паровых котлов необходимо выдерживать соотношение pw • х < 500 кг/(м2с).

Барабанные котлы проектируются таким образом, чтобы в экранных трубах кризисы теплообмена 1 и 2 рода отсутствовали. На выходе из контура циркуляции массовое паросодержание смеси должно быть меньше х^ при котором наступает кризис теплообмена 2-го рода (с запасом). Из этого условия выбирается кратность циркуляции среды в контурах котла (должна быть больше 4).