Компьютерное проектирование и подготовка производства сварных конструкций

Работа программного обеспечения метода конечных элементов на примере комплекса «СВАРКА»

Рассмотрим реализацию расчета тепловых и деформационных задач на примере программного комплекса «СВАРКА», разработка которого начата на кафедре сварки МГТУ им. Н. Э. Баумана в 1974 г. и продолжается в настоящее время. Действующая версия 4.0 (1999 г.) ориентирована на работу в среде Windows персонального компьютера.

Работа происходит в основном в диалоговом режиме. Основной экран, появляющийся при запуске программы (рис. 2.9), имеет традиционное оформление Windows с раскрывающимся меню вверху, панелью информации внизу и кнопками панелей инструментов по периметру справа и слева (панели справа сменные). Поле экрана обычно разбито на две части: квадратную слева для графических изображений и узкую справа для текстовой и цифровой информации. Эти части относятся к одному и тому же объекту' и дополняют друг друга, редактирование данных можно проводить как в графической, так и в текстовой части окна. Возможно изменение через меню размера всего окна и его частей в процессе работы.

Работа начинается с открытия нового или сохраненного проекта. Проектом в комплексе называется совокупность исходных данных и результатов моделирования для конкретной модели. При открытии нового проекта работа с его данными начинается с самого начала (все результаты предыдущих расчетов стираются). При открытии сохраненного проекта восстанавливается на экране то его состояние, которое было на момент прекращения

СВАРКА [СВАРКА 11

ЗАЯАМА Геогч*ТрИА,'ММЧфМСІЛ Т»ПГ^Е-Иір4.’>ЗИАУ ЧвьйНЙХЛ :Р*гул»тать» С*КО ПОМЙІЧЬ ''

|

РАЗМЕРЫ КАРКАСА Размер Значение |

|

га |

|

00.00 (50.00-150.01 |

_D & в

&>

|

|

|

Ar**ofy.('V!«j»st»Vs«'Jh іЙ^ГІонюІцьч / |

**»©«« »*».■» амвсе*>*о» 4 I - |

>j***3323«h ^ і>,іОШмм

’ііСПуоі} й|{Е<Ря#с«'яі)_| By Mtooio»Vfef0.:.| Qitob. Fjittta-.. | jgbawawtbni-[ 58МотмЙіРєуєаД^ C8APKA-{С...

Рис. 2.9. Диалоговое окно комплекса «СВАРКА»

предыдущего сеанса работы с ним. Можно начать работу с просмотра полученных ранее результатов или продолжить моделирование с измененными граничными условиями от любого из уже выполненных шагов.

Построение геометрической модели. Предусмотрены две стадии построения геометрической модели детали. Первая стадия выполняется квалифицированным пользователем и позволяет построить любую модель.

В процессе построения определяются не только внешние контуры детали, но и ее внутреннее разбиение на элементы. Одновременно вводится информация о зонах из различных материалов в пределах детали и проводится подготовка к заданию граничных условий для модели.

Второй этап предназначен для работы новичка или для выполнения вариантов расчета на однотипных моделях. Он позволяет, выбрав одну из уже построенных моделей, в графическом режиме редактировать ее размеры и количество элементов в ней.

Рассмотрим структуру модели и этапы ее построения. Разбиение на этапы позволяет выполнять построение не сразу, а постепенно, чтобы после

каждого этапа можно было увидеть изображение построенной части модели. Это облегчает поиск и исправление ошибок.

Основным средством построения модели является блок. Он служит для выделения части объема модели вместе с ее содержимым (материалом).

Простои объемный блок предназначен для моделирования массивных тел. В общем случае он имеет вид деформированного кубика, ограниченного шестью гранями, каждая из которых является частью поверхности. Все грани одного блока должны принадлежать разным поверхностям. Каждая грань представляет собой в общем случае деформированный четырехугольник, ограниченный четырьмя ребрами, каждое из которых является частью линии. Все ребра одной грани должны принадлежать разным линиям. Каждое ребро является в общем случае пространственной кривой, вид которой задают координаты лежащих на ней узлов. На ребрах простого блока можег быть два или три узла (два из них лежат на концах ребра и являются вершинами блока, а третий — на середине ребра). В первом случае ребро представляет собой отрезок прямой, во втором — отрезок квадратной параболы, соединяющей узлы ребра. Следовательно, в частных случаях объемный блок может иметь прямые ребра, быть параллелепипедом или правильным кубом.

Сложный объемный блок отличается от простого наличием дополнительных узлов и линий на гранях и внутри блока. Узлов на ребре сложного блока может быть два или любое нечетное число более двух.

Если узлов более трех, то ребро состоит из нескольких отрезков квадратных парабол, каждая из которых соединяет три последовательных узла.

Для описания объемного блока (простого или сложного) необходимо перечислить номера поверхностей, ограничивающих блок.

Поверхности перечисляются в таком порядке: 1 — нижняя, 2 — передняя, 3 — левая, 4 — задняя, 5 — правая, 6 — верхняя (если смотреть изнутри блока, стоя на любой его грани).

Специальные блоки отличаются числом граней, ребер и вершин. Имеются два вида специальных блоков: пятигранный в виде деформированной треугольной призмы и четырехгранный в виде деформированной треугольной пирамиды (тетраэдра). Специальные блоки могут быть сложными. Для описания этих блоков также необходимо перечислить номера поверхностей, ограничивающих блоки.

Для четырехгранного блока порядок перечисления: 1 — нижняя поверхность, 2 — передняя, 3 — левая, 4 — правая. Для пятигранного блока первые четыре такие же поверхности, а 5 — верхняя поверхность.

Пластинчатый пространственный блок предназначен для моделирования листовых конструкций и эквивалентен по виду и устройству грани объемного блока. Простой пластинчатый блок имеет вид деформированного четырехугольника, ограниченного квадратными параболами. Частные случаи — четырехугольник с прямыми сторонами, прямоугольник, квадрат. Каждое ребро — отрезок параболы с узлами на концах и, возможно, в середине.

Сложный пластинчатый блок отличается наличием дополнительных узлов и линий в пределах блока, он эквивалентен грани сложного объемного блока. Для описания пластинчатого блока необходимо перечислить по кругу номера четырех линий, ограничивающих блок.

Специальный пластинчатый блок имеет вид деформированного треугольника и эквивалентен грани объемного четырехгранного блока, он может быть сложным. Для его описания необходимо перечислить номера трех ограничивающих блок линий.

Плоский блок для моделирования плосколистовых и осесимметричных тел, а также массивных протяженных тел, имеющих в направлении третьей координаты неизменную геометрию, неизменные граничные условия и свойства материала. Он отличается от пластинчатого тем, что все плоские блоки лежат в одной плоскости и их узлы имеют нулевую третью координату. При перечислении линий, ограничивающих плоский блок, следует соблюдать направление обхода блока против хода часовой стрелки.

Стержневой блок предназначен для моделирования стержневых конструкций. Он эквивалентен ребру объемного или пластинчатого блока. Простой стержневой блок имеет вид отрезка параболы или прямой с узлами по концам и в середине отрезка.

Сложный стержневой блок имеет дополнительные узлы, соединенные по три отрезками параболы, и может иметь форму любой лекальной кривой, а также изломы в узлах.

Для описания стержневого блока необходимо перечислить номера двух узлов на его концах.

Каждый блок, так же как каждая поверхность, линия и узел, имеет свой номер. Все блоки нумеруются по порядку, начиная с № 1. Если в модель входят блоки разных видов, то вначале нумеруются объемные, далее пластинчатые, затем стержневые блоки. В процессе построения модели номера блоков могут измениться вследствие их разбиения на более мелкие блоки. Сложные и специальные блоки используются для уменьшения числа вводимых блоков. При дальнейшем построении они разбиваются на простые блоки.

Для моделирования деталей с неоднородностью может быть указан номер материала каждого блока. Какой именно материал соответствует каждому из номеров, уточняют на следующих этапах построения модели детали. Отрицательные номера материалов предназначены специально для моделирования процесса многопроходной сварки. Они позволяют указать, какая группа элементов разделки заполняется металлом при очередном проходе.

Поверхность состоит из линий. Для описания поверхности необходимо перечислить номера лежащих на ней линий (в любом порядке). Поверхность может быть плоской или неплоской, в зависимости от геометрии линий.

Основное назначение поверхностей — описание объемных блоков. В связи с этим на поверхности накладываются следующие ограничения:

• поверхность может включать одну или несколько граней объемных блоков и пластинчатые блоки, но не должна включать две грани одного и того же блока;

• поверхность не должна проходить дважды через одну и ту же линию (самопересечение поверхности не допускается);

• не допускаются замкнутые поверхности (в этом случае поверхность следует разбить на части);

• две поверхности могут иметь одну общую линию (линию пересечения);

• двойное пересечение поверхностей не допускается.

Поверхности нумеруются в произвольном порядке, начиная с № 1.

Эти номера не изменяются в процессе построения модели. Новые поверхности добавляются в конец списка.

Линия состоит из узлов. Для описания линии необходимо перечислить номера всех ее узлов в том порядке, в котором они лежат на линии, начиная с любого ее конца. Линия может быть прямой, кривой или ломаной в зависимости от координат ее узлов.

Правила описания линий:

• линия не может дважды проходить через один и тот же узел (самопересечение не допускается);

• замкнутая линия не допускается;

• две линии могут иметь один общий узел (точку пересечения);

• двойное пересечение линий не допускается;

• линия не может принадлежать поверхности частично, если номер линии указан при описании поверхности, значит, этой поверхности принадлежат все узлы линии;

• общая линия двух поверхностей является линией их пересечения;

• линия не должна начинаться или оканчиваться внутри стержневого блока, ребра пластинчатого или объемного блока;

• линии, ограничивающие пластинчатый блок или грань объемного блока, должны все принадлежать одной поверхности (в плоских и осесимметричных моделях все линии принадлежат поверхности № 1).

Линии нумеруются в произвольном порядке, начиная с № 1. Эти номера не изменяются. Новые линии добавляются в конец списка. Линии (хотя бы одна) должны быть введены обязательно. Для ввода прямой линии должны быть заданы два узла на ее концах; для ввода параболы необходимо задать три узла: два — по концам и один -—- в середине; более сложные линии могут быть описаны любым нечетным числом узлов, но практически будут представлены в виде цепочки парабол.

Линии могут быть длинными или короткими (содержать различное число узлов). Поверхности также могут содержать различное число линий. Пользоваться короткими линиями и небольшими поверхностями проще, хотя это несколько увеличивает количество исходных данных. Преимущество длинных линий и больших поверхностей в том, что они позволяют описывать более крупные блоки. Линии и поверхности внешнего контура узла используются при задании граничных условий. Поэтому те участки контура, на которых условия могут отличаться, должны быть описаны разными линиями и поверхностями, а те, для которых условия совпадают, удобнее задавать целиком.

Узел представляет собой точку с тремя координатами (у плоских моделей третья координата равна нулю). Расположение координатных осей может быть любым, но одинаковым для всех узлов модели. В осесимметричных моделях первая координата направлена по радиусу, а вторая является осью симметрии.

Основные узлы размещаются на линиях и являются узлами КЭ модели. Вспомогательные узлы служат для определения координат основных узлов. В число узлов на линиях можно включать, кроме тех, для которых уже заданы координаты, также узлы с последующими номерами (с неизвестными пока координатами) при условии, что эти координаты будут определены в процессе составления модели к моменту их использования.

Узлы нумеруются в произвольном порядке, начиная с № 1. При составлении модели происходит добавление узлов в конец списка. Присвоенные узлам номера в ходе составления модели не изменяются, за исключением узлов из конца списка, которым после вычеркивания вспомогательных узлов присваиваются их номера.

Координаты узлов могут быть заданы с помощью смещения (размера) по отношению к одному из ранее введенных узлов. Размеры задаются отдельно по каждой координате с указанием номера базового узла, имени размера (до четырех символов) и списка номеров вводимых узлов. Затем для каждого имени задается исходное значение размера и (не обязательно) пределы его возможного изменения. Если пределы заданы, то этот размер появляется на изображении модели и может быть изменен при редактировании модели в графическом режиме на второй стадии ее построения. Такая форма ввода облегчает параметризацию модели (обеспечивает изменение координат нескольких узлов при изменении одного размера).

Размеры могу т быть также введены от специального узла № 0 (который не требуется вводить) с нулевыми координатами (эти размеры

|

|

равны координатам вводимых узлов). Предусмотрен также нулевой размер с именем 0.

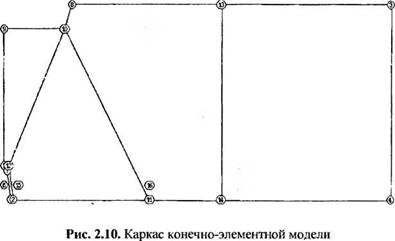

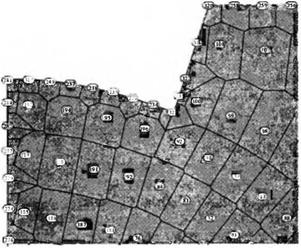

После введения узлов и линий возможна визуализация модели в виде каркасной («проволочной») основы (рис. 2.10).

Дальнейший процесс построения разбивки происходит автоматически и заключается в разбиении специальных блоков на сложные, сложных — на простые. В процессе этого разбиения в списки добавляются новые блоки, поверхности, линии и узлы. В составленной модели все блоки простые. Дополнительное уменьшение числа вводимых данных достигается за счет вспомогательных операций — ввода эллипса, дробления и сгущения.

Эллипс позволяет уменьшить число вводимых координат узлов. Координаты промежуточных узлов вычисляются в программе по уравнению эллипса. Для ввода дуги эллипса (окружности) необходимо перечислить пять узлов: три вспомогательных (в центре и на концах большой и малой полуосей) и два основных (на концах дуги). Вместо вспомогательных узлов можно повторно использовать основные. Узлы дуги эллипса должны лежать на одной из линий.

Дробление также имеет назначение уменьшить число вводимых координат. Координаты вычисляются по уравнению квадратной параболы. Дробления затем видны на изображении модели и могут быть изменены при ее редактировании на второй стадии построения модели.

Сгущение позволяет на основе ранее составленной модели получить модель с большим количеством блоков путем их дополнительного разбиения вблизи указанных узлов, линий или поверхностей. Для каждого сгущения необходимо указать внутренний радиус (радиус отверстия, создаваемо-

|

Рис. 2.11. Каркас с кривыми и дроблениями |

го на месте прежнего узла или линии); радиус первого яруса концентрической сетки элементов и прогрессию увеличения радиусов следующих ярусов. Ярусов столько, сколько помещается в исходных блоках, которым принадлежали узел или линия сгущения. По умолчанию внутренний радиус равен нулю, минимальный очень большой, а прогрессия со знаменателем 2.

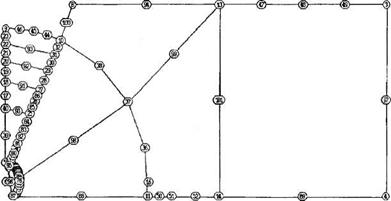

После построения каркаса (см. рис. 2.10) на ребра добавляются узлы с помощью эллипсов и дроблений. В результате некоторые ребра приобретают

криволинейную форму. Вид модели после этого этапа показан на рис. 2.11. За

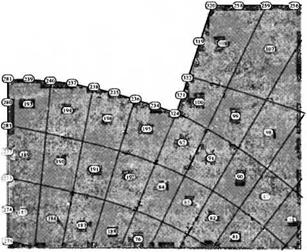

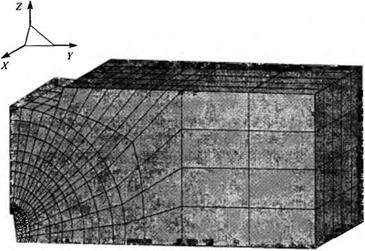

тем производится разбиение блоков на элементы (рис. 2.12). Далее на основе

|

|

полученной сетки, предназначенной для расчета

напряженно-деформированного состояния (НДС), строится сетка для задач тепломассопереноса (рис. 2.13), аналогичная сетке на рис. 2.6. Общими у сеток на рис. 2.12 и 2.13 являются центры элементов. В сетке на рис. 2.13 центрами элементов являются также граничные узлы сетки на рис. 2.12.

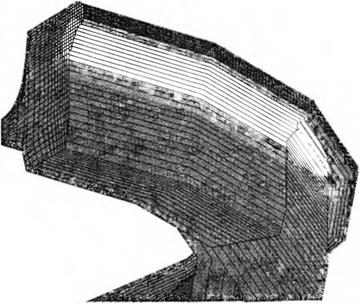

Имеется возможность построения объем - Рис. 2.12. Фрагмент модели для расчета деформаций ной модели из плоской

путем разворачивания (движения) вдоль прямой или окружности (рис. 2.14).

|

Рис. 2.13. Фрагмент модели для расчета массопереноса |

Для этого предназначен элемент данных под именем секции, указывающий сколько слоев и какого размера нужно создать. Если исходная модель помечена как плоская, то информация о секциях трактуется как линейные размеры по третьей координате в миллиметрах, а если модель была осесимметричная — как угловые размеры в градусах.

Предусмотрена также библиотека готовых моделей, которую можно просмотреть, использовать ее модели, отредактировав их размеры, или включать эти модели на правах блоков в создаваемую новую модель.

Встроенный в программу текстовый редактор позволяет после каждого этапа просмотреть отчет о ходе геометрического моделирования и параметры построенной модели.

Итоговая информация о геометрии модели носит традиционный для МКЭ вид. Ее основу составляют координаты всех узлов и список номеров

|

|

узлов для каждого элемента (топология). Это позволяет импортировать модели, построенные вне комплекса, и экспортировать построенные в комплексе, т. е. взаимодействовать с другими конечно-элементными комплексами.

Ввод свойств материала, начальных и граничных условий. Основная модель материала в комплексе «СВАРКА» представляет собой смесь нескольких компонентов с указанием процентного содержания каждого компонента. Свойства смеси определяются интерполяцией по свойствам компонентов. В связи с этим в состав данных о свойствах материалов прежде всего входят:

• список имен компонентов;

• свойства каждого из них;

• исходный состав для каждого номера материала, введенного для блоков при создании геометрической модели детали;

• для задач сварки — состав материала, заполняющего разделку в процессе сварки.

Свойства компонентов хранятся в базе данных в табличном виде и извлекаются из нее по именам компонентов при составлении модели. Эта база данных и система ее редактирования являются частями комплекса «СВАРКА». Предполагается дальнейшее развитие моделей поведения компонентов материалов и их взаимных превращений, поэтому в базе данных предусмотрен резерв для добавления новых характеристик.

Основными теплофизическими свойствами являются теплопроводность и объемная теплоемкость, а также скрытая теплота при взаимном превращении таких структурных компонентов сталей, как перлит, аусгенит и т. д. Расплавленное состояние тоже может быть представлено как отдельный компонент, что позволяет ввести в модель скрытую теплоту плавления. Условия превращения могут быть заданы в различном виде, например в виде температурного интервала, при прохождении которого компонент превращается в другой.

Набор механических характеристик определяется тем, что в комплексе «СВАРКА» предусмотрено несколько различных моделей поведения материала, основными из которых являются:

• упругопластическая с произвольным законом упрочнения, с критерием разрушения и постоянными механическими характеристиками;

• идеальная упругопластическая с переменными механическими характеристиками;

• вязкоупругопластическая с характеристиками, полученными в условиях программированного термодеформационного цикла;

• модель пористого материала.

Для того чтобы любая модель материала могла сочетаться с любой геометрической моделью, предусмотрен универсальный комплект из восьми механических характеристик материала, часть из которых может быть не задействована в конкретной модели. Все они вводятся в виде таблиц. Для каждой характеристики должно быть указано ее имя, а также ряд пар значений аргумента и характеристики, являющейся его функцией. Минимальное количество пар — две, максимальное — не ограничено.

Список характеристик:

• деформационная характеристика в виде таблицы значений интенсивности напряжений, аргумент — интегральная пластическая деформация (параметр Одквиста);

• критерий разрушения в виде таблицы значений предельной пластичности, аргумент — показатель объемности напряженного состояния;

• отношение предела текучести при растяжении к пределу текучести при сжатии, аргумент — температура;

• предел текучести при растяжении, аргумент — температу ра;

• моду ль упругости при сдвиге, аргумент — температура;

• объемный модуль упругости, аргумент — температу ра;

• модуль упрочнения при ползучести, аргумент — температура;

• дилатометрическая характеристика в виде таблицы значений температурно-структурной объемной деформации, аргумент — температура.

Предусмотрен также материал «по умолчанию», соответствующий стали с очень высоким пределом текучести и свойствами, не зависящими от температуры, позволяющий пропускать ввод свойств материала в исходных данных. Он пригоден для использования в рамках любой из перечисленных моделей материала.

Все характеристики, являющиеся функциями температуры, должны иметь одинаковые области определения (крайние значения аргумента).

Для каждого физического процесса предусмотрено три рода граничных условий:

1- го рода: в точках границы задана температура в тепловой задаче или перемещения в деформационной — постоянные или функции от времени;

2- го рода: задан в тепловой задаче поток теплоты, а в деформационной — распределенные или сосредоточенные силы;

3- го рода (только для процессов энергомассопереноса): задана среда за границей со своими параметрами и условия взаимодействия модели с этой средой (например, коэффициент теплоотдачи с поверхности в тепловой задаче).

Г раничные условия 1-го и 2-го рода являются частными случаями условия 3-го рода. В некоторых случаях возможно непосредственное действие граничных условий на внутренние узлы и элементы модели (индукционный нагрев, гравитационные, инерционные и электромагнитные силы и т. д.).

Для моделирования сложных процессов во времени они разбиваются на шаги (конечные элементы по координате времени). На каждом шаге предусмотрено задание граничных условий для отдельных узлов модели или для групп узлов. Для выделения таких групп на внешнем контуре модели служат поверхности и линии. Для векторных граничных условий (перемещений и сил) предусмотрено задание компонентов по осям координат, по заданному направлению или по нормали к участку границы.

При выборе вида граничных условий следует учитывать, что сходимость решения улучшается при увеличении числа узлов с заданными граничными условиями 1-го рода.

Необходимо задать начальные значения параметров для всех узлов и элементов. Чаще всего они задаются одинаковыми для всей модели или извлекаются из информации, введенной при геометрическом моделировании. Возможно также использование функций от координат узлов модели.

Составление и решение систем уравнений. На вводе граничных условий завершается интерактивный этап моделирования, дальнейшая работа протекает автономно с периодической информацией пользователя о ходе работы. Все расчеты на интерактивном этапе приводят к переводу окна пользователя в режим ожидания. В процессе длительного счета необходимо дать ему возможность продолжать работу с моделью, просматривать порции результатов по мере их выдачи компьютером, а при необходимости — вмешиваться в процесс моделирования. С этой целью в комплексе использована многопоточная система Windows для организации дополнительного рабочего потока, в котором проходит счет. В однопроцессорном персональном компьютере запу ск более одного дополнительного потока снижает производительность. Поэтому запуск еще одного экземпляра комплекса или открытие одновременно нескольких проектов возможны, но нецелесообразны. При наличии нескольких процессоров можно существенно повысить производительность решения связных задач, разделяя моделируемые параллельно процессы между процессорами компьютера.

Этап составления системы уравнений занимает время, пропорциональное числу КЭ модели, начальный этап ее решения (прямая прогонка) — пропорциональное кубу числа узлов, а обратная прогонка — пропорциональное квадрату числа узлов. В связи с этим операция составления матрицы занимает основную часть времени счета при небольшом числе элементов, а прямая прогонка — при большом числе. Объем памяти пропорционален квадрату числа узлов. Это следует учитывать при построении модели и измельчать элементы только там, где это необходимо для обеспечения точности решения (в зонах ожидаемых больших градиентов результатов).

В комплексе «СВАРКА» предусмотрено хранение системы уравнений в оперативной памяти. Использование виртуальной памяти на диске возможно, но при этом снижается производительность, поэтому целесообразно иметь в компьютере оперативную память, необходимую для решаемых задач (порядка 20 Мб для несложных плоских и осесимметричных задач и более 100 Мб для объемных).

Составление и решение системы уравнений требуется только при неявной схеме решения, т. е. в комплексе «СВАРКА» для деформационной задачи. Она и является критической по времени и памяти компьютера. Тепловая задача может занять много времени при мелких элементах и длительном процессе вследствие большого числа шагов.

Итерационное уточнение решения. Такое уточнение проводится всегда при неявной схеме решения, хотя реальная необходимость в нем имеется только для нелинейных задач, для очень больших по числу элементов моделей, а также при некоторых других особенностях модели (например, при большой гибкости элементов). Число итераций зависит от параметров точности, введенных в граничных условиях. Их три:

• абсолютная погрешность, зависящая от габаритных размеров модели;

• относительная погрешность, зависящая от изменений характеристик модели за шаг;

• предельное число итераций.

Смысл параметров точности заключается в том, что большая точность не требуется для крупных моделей и при крупных шагах решения, а также в необходимости исключить зацикливание компьютера. Меняя три параметра точности, пользователь влияет на точность решения и время его получения.

Следует отметить, что, поскольку сходимость решения обычно монотонная, достигнутую точность приходится оценивать косвенно, не по погрешности, а по степени изменения результата решения за очередную итерацию.

Итерационный процесс построен так, чтобы обеспечивать устойчивость решения на каждом шаге, по мере возможности устранять все погрешности предыдущих шагов, как связанные с нелинейностью, так и возникшие при составлении и решении уравнений.

При медленном монотонном изменении результатов итераций можно по итогам нескольких итераций предвидеть их дальнейший ход и за счет этого ускорить сходимость. Такой алгоритм существует и применяется в комплексе «СВАРКА».

Пошаговое моделирование сложного процесса. Число шагов зависит от особенностей модели и требований, предъявляемых к результатам. При явной схеме решения шаг ограничен условием устойчивости решения и зависит от размеров наименьшего элемента модели (см. рис. 2.7). При более крупном шаге получается решение, не имеющее ничего общего с реальным процессом.

При неявной схеме, если все процессы обратимые (не было текучести и разрушения) и ну жен только окончательный результат, всегда достаточно одного шага. Если происходят необратимые явления, влияющие на итоговый результат, или представляют интерес промежуточные состояния, необходимо разбивать процесс на шаги. Иногда эти шаги столь же мелкие, как и при явной схеме, поскольку точность обеих схем имеет одинаковый порядок. С учетом итераций на каждом шаге время счета может оказаться очень большим. Если нелинейность процесса невелика, то можно отказаться от составления системы и прямой прогонки на каждом шаге, оставив матрицу жесткости постоянной. Это обычно не препятствует получению необходимой точности результатов, но увеличивает необходимое число итераций. На каждой итерации составляется только правая часть системы уравнений и осуществляется обратная прогонка, что требует гораздо меньшего времени. Однако при значительной нелинейности число итераций возрастает настолько, что становится невыгодно использовать этот прием.

Передача данных между моделями процессов. Результаты моделирования каждого процесса записываются в файлы. Это позволяет не только использовать их для моделирования другого процесса, но и просматривать, дополнительно обрабатывать для вывода на печать или хранения, продолжать прерванное решение, начиная с любого из пройденных шагов.

Поскольку некоторые процессы требуют очень мелкого шага из условия устойчивости, запись производится не после каждого шага, а с периодичностью, заданной в исходных данных. Граничные условия для таких процессов также задаются не для каждого шага, а сохраняются постоянными в течение ряда шагов (стадии).

Элементы для разных процессов могут не совпадать, поэтому связующим звеном являются узлы. Результаты моделирования приводятся к узлам и в таком виде передаются другому процессу, в котором при необходимости интерполяцией определяются значения для точек внутри элементов.

Расчленение громоздких моделей. Приемы экономии времени и памяти за счет разбиения сложной модели на подконструкции существуют, но в комплексе «СВАРКА» пока недостаточно развиты. Они обсуждаются применительно к другим комплексам в § 2.4.

Визуализация результатов решения необходима при анализе результатов, которые МКЭ выдает в таком количестве, что их иным способом невозможно воспринять, и помогает обнаружить ошибки, допущенные при построении модели.

При просмотре изображения плоской модели предусмотрены операции показа номеров узлов, линий и элементов, поочередный или одновременный показ линий сетки элементов для различных процессов, а также изменение масштаба. Номера линий контура облегчают ввод граничных уело-

вий, правильность которых может быть затем проверена по их условным | обозначениям на изображении модели.

< Для объемных моделей дополнительно необходимо удаление скрытых

линий и раскрашивание поверхностей, имитирующее их освещение источником света, а также изображение в аксонометрии с выбором точки наблюдения (ракурса) для лучшего представления о форме трехмерного объекта и сетке элементов на его поверхности на двумерном экране. Необходимо также изображение сечения по плоскости или по границе элементов для контроля внутренней сетки элементов.

При задании граничных условий целесообразно выделение участков внешней границы разными цветами.

При вводе таблиц свойств материалов правильность данных позволяют проверить изображения графиков функций. Это относится и к параметрам граничных условий, изменяющимся во времени.

Известны следующие средства изображения результатов решения МКЭ: скалярного или векторного поля для плоской детали, а также для наружной поверхности или поверхности сечения объемной детали.

Скалярный фактор может быть представлен изолиниями (разноцветными или помеченными номерами), а также в виде аксонометрического изображения поверхности, для которой одной из координат является представляемый фактор. Эти средства позволяют изобразить поочередно отдельные компоненты векторного фактора. Кроме того, векторное поле на поверхности можно представить в виде рассеянных по ней стрелок, длина которых пропорциональна модулю вектора, а направление указывает линию максимального градиента. Можно также провести силовые линии (нормальные к изолиниям), сгущающиеся в области высоких значений модуля. Подведение курсора к одному из изображенных на модели узлов позволяет запросить информацию о значениях любых компонентов в этом узле. Поле перемещений узлов может быть представлено в виде искаженной сетки, показанной взамен или поверх исходной, причем масштаб искажений может отличаться от масштаба координат сетки. Изображение поля искажений можно совместить с изображением еще какого-нибудь параметра.

Если выбрать одну из линий на поверхности или в сечении детали, то 1 возможен одновременный просмотр сразу нескольких графиков функций

вдоль этой линии, ее проекции или развертки. Подведение курсора к точке на линии или на графике позволяет запросить текстовую дополнительную информацию.

Когда имеется несколько шагов решения, картину динамики его изменения могут дать либо серия графиков одной функции вдоль одной линии,

4 6705

либо графики функций для одной точки модели, аргументом которых является время или аналогичный ему параметр, либо мультфильм с чередованием на экране изображений различных групп графиков.

Можно представить параметр в точках выбранной линии не в функции координат, а в функции другого параметра.

Все эти средства реализованы или находятся в стадии реализации в комплексе «СВАРКА». Для управления ими используются нажатия кнопок на панелях инструмента, движение мыши и нажатия ее кнопок в различных частях обоих окон, а также нажатия клавиш клавиатуры. Для отслеживания и изменения номера шага просматриваемых результатов в нижнем правом углу экрана появляется специальная панель, на которой по мере решения отображается число пройденных шагов. Пример результатов показан на рис. 2.15.

Существующие программные комплексы МКЭ обычно содержат ряд обязательных звеньев, рассмотренных в этом параграфе. Наряду с этим каждый из них ориентирован на определенный круг задач и включает дополнительные возможности, актуальные для этих задач. Ряд таких более сложных проблем моделирования рассматривается далее на примере действующих программных комплексов.

|

Рис. 2.15. Результаты расчета температуры при наплавке на. железнодорожное колесо |