УСТРОЙСТВО КОЛЛЕКТОРОВ ИЗ СБОРНЫХ ЭЛЕМЕНТОВ ПРИ ОТКРЫТОМ И ЗАКРЫТОМ СПОСОБЕ ПРОИЗВОДСТВА РАБОТ

Укладка коллекторов из сборных готовых унифицированных элементов дает возможность механизировать и ускорять процесс строительства инженерного хозяйства городов.

При открытом способе производства работ сборку круглых коллекторов (см. рис. 3.19, б) ведут непрерывным потоком.

Начинают работы с подготовки и устройства основания. Дно траншеи подчищают, выравнивают, тщательно утрамбовывают гравием или щебнем под проектную отметку. На подготовку укладывают плиту или блоки основания, тщательно их центрируют и проверяют уклон. После проверки правильности укладки поднимают их краном, подливают цементный раствор марки 50 слоем 3 см, а затем окончательно устанавливают на место и тщательно заделывают стыки цементным раствором.

При сборке комбинированного коллектора на стул устанавливают сводчатое перекрытие. Продольные швы заливают цементным раствором марки 80, а с внешней стороны — горячим нефтебитумом. Поперечные стыки перекрытия тщательно заделывают просмоленным канатом и заливают цементным раствором марки 80, а сверху перекрывают бетонными поясками, выполненными в переносных металлических формах. Через каждые 32—36 м в основании и перекрытии коллектора делают температурные осадочные швы.

Монтаж сборных железобетонных коллекторов большого диаметра (см. рис. 3.19, в и г) начинают с укладки плиты и блоков основания на

выровненную бетонную или щебеночную подготовку. После выравнивания блоков под отметку пазы между блоками заливают цементным раствором, а затем краном или трубоукладчиком укладывают железобетонные трубы на подготовленное основание. Стыки заделывают железобетонными поясами или делают их гибкими (см. рис. 3.21).

Монтаж прямоугольных сборных железобетонных коллекторов производится следующим образом (см. рис. 3.19). На щебеночную подготовку укладывают железобетонную плиту, а затем один слой гидроизола на клебемассе и предохраняют его защитным слоем толщиной 3 см из цементного раствора марки 100. На выровненную поверхность защитного слоя устанавливают два стеновых блока ДС, а между ними — блок основания ДО, а затем, после замоно - личивания блоков, сверху перекрывают блоком перекрытия ДП. В местах стыкования стеновых блоков делают гидравлическую шпонку из цементного раствора марки 100 на расширяющемся цементе. В торцах между стеновым блоком и перекрытием приваривают по дополнительному продольному стержню, а затем углы замоноличивают бетоном марки 200.

Два просвета между стеновыми блоками и основанием также замоноличивают бетоном марки 200, приварив по четыре продольных стержня в каждом просвете.

На перекрытие укладывают выравнивающий слой в 2—5 см из цементного раствора марки 50, закрывают его гидрокзолирующим слоем гидроизола и закрывают защитным слоем из цементного раствора марки 100. Блоки устанавливают так, чтобы соединительные швы перекрытия и основания не совпадали со швами стеновых блоков.

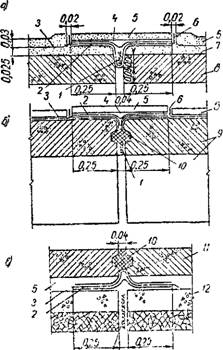

Устройство швов, применяемых при укладке сборных железобетонных коллекторов, показано на рис. 3.36.

|

/ № Рис. 3.36. Температурно-осадочные швы в сборных железобетонных коллекторах |

|

А — перекрытия; б — стен; в — днища; 1 —- просмоленный канат; 2 —три слоя гидроизола на нефтебитуме; 3, 4 — один слой гидроизола на нефтебитуме; 5 — защитный слой нз цементного раствора марки 100; 6 —жгут из просмоленного каната; 7 — выравнивающий слой; в —блок перекрытия; 9 — стеновой блок: 10— бнтумно - минеральная масса; 11 — блок основания; 12 — подготовка |

К закрытым способам прокладки коллекторов относят подземные бестраншейные проходки методом горизонтального продавливания или прокола и туннельные проходки — штольневым и щитовым способом. Закрытый способ прокладки коллекторов создает наименьшие помехи нормальному функционированию городов и промышленных предприятий, а потому является перспективным.

|

99 |

При бестраншейной прокладке методом горизонтального продавливания или прокола в грунтах I и III категории продавливают металлическую толстостенную стальную трубу диаметром 900—1400 мм, предназначенную в качестве защитной стенки-футляра для прокладки трубопроводов при пересечении железных и автомобильных дорог, магистральных проездов и площадей и других препятствий в городском и промышленном строительстве. Продавливание футляра ведут из откры-

7*

того рабочего котлована длиной 10 м со сплошным вертикальным креплением. В котловане устанавливают направляющие устройства для про - давливания труб только в одном направлении; гидравлические домкраты горизонтального действия грузоподъемностью 100, 170 и 200 т для давления на торец стальных труб; упорную стенку для восприятия усилий домкратов; пульт управления и нажимные патрубки длиной 1, 2 и 3 м. Грунт в заборе разрабатывают механизмами и удаляют из трубы с помощью движущейся тележки с ковшом. После продавливания первой трубы в котлован опускают вторую и приваривают к торцам первой. Затем процесс повторяется. По окончании проходки в футляре монтируют сборные трубопроводы из металлических или железобетонных труб.

|

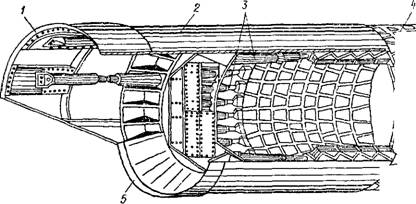

Рис. 3.37. Схема прокладки коллектора проходческим щитом |

|

1 — козырек с ножом; 2 — опорная часть щита; 3 —домкраты; туннель из блоков-тюбннгов; 5 — нож |

Проходку методом продавливания труб диаметром 900 мм осуществляют универсальной механизированной установкой НИИМосстроя, состоящей из станины, гидродомкратов, лебедки, упорной стенки, насосной станции, пульта управления и нажимных труб. Суммарная установочная мощность двигателей 29,5 кВт, масса установки 12 т, техническая скорость проходки 18 м/смену, максимальная длина проходки с одной станции 60 м. Установку обслуживают три человека.

Механизированный комплекс ПУ-2 ЦНИИПодземмаша (Запорожье) обеспечивает разработку грунта I—III категории, полную механизацию процессов продавливания футляра и горизонтальное и вертикальное транспортирование породы. В состав комплекса входят исполнительный орган для разработки забоя и транспортирования породы по трубопроводу, скреперная лебедка 22ЛС-2с с электродвигателем мощностью 22 кВт, насосная установка с насосом Н-403 и электродвигателем мощностью 17 кВт, два продавливающих гидроцилиндра суммарным усилием 3600 кН, а также упорная плита, две нажимные подушки и нажимные патрубки. Суммарная установочная мощность двигателей 39 кВт, масса комплекса 13,6 т, наружный диаметр продавливаемого трубопровода 1220 и 1420 мм, максимальная длина проходки из одного котлована 60 м, средняя скорость проходки 8,4 м/смену. Направление и уклоны футляра проверяют уклономерами. Установку обслуживают три человека.

Щитовой способ прокладки коллекторов является наиболее индустриальным и экономичным способом строительства коллекторов в условиях городского и промышленного строительства. При этом объем земляных работ сокращается в 2,5—3 раза, скорость проходки увеличивается в 4 раза, а расход крепежного материала уменьшается в 20 раз по

Сравнению со штольнёвым способом. Способ щитовой проходки экономически целесообразен с глубины заложения 6 м. Его применяют в Москве, Ленинграде, Киеве, Харькове, Львове, Минске, Риге, Таллине, Вильнюсе, Новосибирске и других городах. В 1970 г. проходческими щитами построено в СССР 70 км коллекторных туннелей, а в 1975 г. их будет построено 120 км и более 100 км стальных трубопроводов большого диаметра.

Проходческий щит представляет собой передвижную металлическую конструкцию цилиндрической формы, под защитой которой разрабатывается порода, а в задней хвостовой части сооружается обделка туннеля (рис. 3.37). Щит состоит из режущей, опорной и хвостовой частей. Средняя часть щита является опорной для размещения гидравлических домкратов, с помощью которых происходит продвижение щита, и системы гидрокоммуникаций для управления домкратами.

Процесс работы в щите слагается из следующих операций: разработки грунта в забое, передвижения щита, устройства обделки в хвостовой части и нагнетания цементного раствора за собранную обделку. Одновременно ведутся выдача грунта из забоя и откатка его в шахту с подъемом на поверхность, а также доставка к щиту сборных элементов обделки. Наиболее трудоемкой и сложной операцией является разработка грунта.

Для комплексной механизации проходческих работ и строительства унифицированных коллекторных туннелей ЦНИИПодземмаш разработал пять типов механизированных щитов ПЩ и комплексов КЩ, предназначенных для прокладки канализационных и инженерных сетей в городах и на предприятиях (табл. 3. 12 и 3.13).

Таблица З 12

|

Техническая характеристика проходческих щитов

|

Проходческие щиты и механизированные щитовые комплексы предназначены для разработки грунтов і—IV категории влажностью до 20% в сложных гидрогеологических условиях.

Щитовые комплексы КЩ состоят из механизированного проходческого щита, передвижной технологической платформы с рольгангом, блоко- укладчиками, ленточного конвейера с блокосъемннком, блоковозками, транспортными бадьями и тележками для породы. Минимальная длина КЩ-1.8К — 8,1 м, а КЩ-3,2Б — 26,8 м Применение комплекса КЩ позволяет механизировать все производственные процессы по разработке и погрузке породы, а также по возведению постоянной железобетонной обделки (футеровки) туннеля.

Забой разрабатывается винтовой разборной планшайбой с ножами или резцами, которая вращается четырьмя гидравлическими домкратами с храповым механизмом.

|

Таблица 3.13 Техническая характеристика проходческих механизированных щитовых комплексов

|

Туннель футеруют укрупненными сегментными блоками-тюбингами из железобетона марки 400.

Для сооружения туннелей с кольцевой обделкой шириной 1500 мм (см. табл. 3.13) применяют комплекс КЩ-1,8К. За собранную обделку нагнетают цементный раствор для заполнения пустот. Внутри туннеля устраивают рубашку из монолитного железобетона марки 400 (см. рис. 3.19, е). На устройство рубашки требуется!/з времени, затрачиваемого на щитовую проходку. Поэтому осваивают обделку туннелей из монолитного прессованного бетона, при этом достигаются бесшов - ность и безосадочность проходки.

Футеровку из монолитного прессованного бетона формуют щитовым комплексом КЩ-2,1М (см. табл. 3.13). Бетонную смесь нагнетают за цилиндрический корпус щита, а при продвижении щита ее прессуют гидравлическими домкратами. В каналах из прессованного бетона устройство железобетонной рубашки и инъекция раствора за обделку не требуются.

Из прессованного бетона построен коллектор диаметром 3,6 м для реки Неглинки (в Москве). Скорость проходки составляла 100 м в месяц.

Для крепления стенок коллекторов монолитным бетоном способом набрызга или укладки бетонной смеси за опалубку рекомендуется применять машину БМ-70, а для торкретирования способом центробежной футеровки и ее затирки — затирочную машину АКХ.

Основной частью машины БМ-70 является смонтированный на платформе дозатор барабанного типа, имеющий поворотное загрузочное устройство грейферного типа. Из вагонетки сухая бетонная смесь гидравлическим грейфером загружается в бункер машины. Через загрузочные проемы в крышке дозатора материал заполняет ячейки барабана.

При вращении барабан с ячейками подводится к разгрузочному устройству, где материал под действием силы тяжести, а также под давлением сжагого воздуха выдувается вниз в выходной патрубок. Далее струей сжатого воздуха смесь подхватывается и транспортируется по гибким рукавам к соплу, где происходит затворение смеси водой.

Производительность машины по сухой бетонной смеси для укладки монолита за опалубку 10—12 м3/ч, а для набрызга 5—6 м3/ч; максимальная фракция заполнителей смеси для монолита 40 мм, а для набрызга 30 мм; дальность подачи по горизонтали 200 м, а по вертикали 50 м. Общая установочная мощность 15 кВт; давление в гидросмеси 8 хМПа, размеры: длина 3400 мм, ширина 1080 мм, высота в рабочем положении 2300 мм, а в транспортном 1630 мм; масса машины 4,5 т.

Для укладки прессованного бетона рекомендуется применение быст - ротвердеющих цементов и бетонов повышенной растяжимости за счет введения в их состав волокнистых материалов типа асбеста.

Торкретирование блочных туннелей способом центробежной футеровки и затирка машиной АКХ ускоряет процесс в 5 раз по сравнению с устройством железобетонной рубашки. Раствор из бункера машины шнеком подается в напорную трубу и, выдавливаясь через продольные щели, попадает на лопатки разбрызгивающей головки, которая, вращаясь с большой скоростью, набрызгивает раствор на внутреннюю поверхность крепи слоем 20—25 мм. При устройстве торкрета большей толщины наносят несколько слоев с суточной выдержкой каждого слоя. Последний слой заглаживается медленно вращающимися лопатками затирочной машины, перемещающейся с помощью лебедки.

Производительность по торкретированию 2 м3/ч, средняя скорость отделки туннеля 25—30 м/смену, дальность подачи раствора 100 м, суммарная мощность двигателей 4,5 кВт, габариты машины 2500Х?00Х Х1500 мм, масса 600 кг.

Для немеханизированных щитов прежних конструкций диаметром 2,56 м рекомендуется горнопроходческий комплекс вертикального и горизонтального транспорта, состоящий из подземной части и поверхностной шахтной надстройки. Подземная часть состоит из ленточного питателя, перегружателя, двух блоковозов с рольгангом, подвижной технологической платформы, электровоза АК-2у и лебедки. Шахтная надстройка состоит из копра, бокового гидравлического опрокидывателя, двух транспортообменников и двух рельсовых откаточных путей. Технология комплекса позволяет работать не снижая скорости на трассе длиной до 1 км.

Для опускания и подъема щитов, а также для подъема грунта и подачи тюбингов, растворов и воздуха устраивают шахты горнопроходческим механизированным комплексом «Темп-1» или «Темп-2». Комплекс «Темп-2» состоит из грейфера; аварийного бункера емкостью 12 м3 с пластинчатым питателем, подающим породу через ленточный перегружатель в автомашины; инвентарной крепи из металлических колец; автокрана К-104 и электрооборудования.

Диаметр ствола шахты в проходке 4,3 м, в свету 4 м, глубина до 12 м, скорость проходки 0,8 м/смену, установочная суммарная мощность электродвигателей 13 кВт, масса оборудования 19 т. Бригада состоит из четырех человек.

Для проходки стволов шахт применяется также шахтопроходческий экскаватор ЭШ-1514, созданный на базе элементов экскаватора типа «Беларусь», а для подъема разработанного грунта — кран СПК-Ю00.

Для искусственного замораживания водоносных грунтов рекомендуется передвижная низкотемпературная замораживающая станция ПНС-100, изготовляемая заводом «Компрессор» и смонтированная на двух автоприцепах МАЗ-52224. Установка дает низкотемпературное охлаждение минус 32—37° С через сутки после доставки на место.

Внедрение новой техники ведения работ щитовым способом позволило повысить объем строительства коллекторов закрытым способом на 45%, выработку на один щит на 39,5%, а на одного рабочего на 50%.