ИЗМЕЛЬЧЕНИЕ МАТЕРИАЛОВ В ЦЕМЕНТНОЙ ПРОМЫШЛЕННОСТИ

Определение выработки продукции и производительности

Выработку продукции мельницы сухого помола следует учитывать весовым способом. При наличии пневмокамерных насосов допускается определение выработки мельниц по количеству циклов работы этих насосов.

Если материал подвергается учету перед поступлением в мельничные бункера, необходимо, чтобы бункера и все промежуточные емкости в начале. и конце испытания были заполнены одинаково.

При мокром помоле сырья выработка шлама мельницей может быть определена замером уровня наполнения бассейна, в который поступает шлам только от испытываемой мельницы.

Количество выработанного шлама пересчитываете я на сухой материал. по формуле

Г _ Ушл ЇШЛ (100—Ц>шл) .. .

Где Gc. u — количество выработанного мельницей шлама в пе - ; ч. ресчете на сухой материал в т\ ^шл— выход шлама за. испытание в м3; Тшл— средний удельный вес шлама в кг/л; wmn —средняя влажность шлама в %. При отсутствии отдельного учета выработки шлама только от испытываемой мельницы (по емкости в бассейне) ее производительность можно определить путем учета расхода воды по

|

Показатели |

Перечень замеров при испытании мельниц, работающих по открытому циклу при мокром помоле сырьевой смеси

Периодичность и способ определения

Выработка шлама за исиытание в Л(3

Часовая производительность мельницы:

А) по шламу в м3

Б) пересчитанная на сухой материал в т/ч

В) приведенная к 10% остатка на сите № 008 в т/ч

Г) приведенная к эталонной раз - малываемости в т/ч

Измеритель использования полезной мощности в кг/квт-ч

То же, условного объема в кг/ч ед Удельный расход энергии, потреб ляемой мельницей в квт-ч/т

То же, потребляемой помольной установкой (включая вспомогательное оборудование), в квт-ч/т

Хронометраж работы мельницы и питателей

Процентное содержание компонентов в размалываемой сырьевой смеси в %

Гранулометрический состав размалываемой сырьевой смеси в %

Размалываемость сырьевой смеси в кг/квт-ч

Влажность глиняного компонента в %

Влажность известкового компонента в %

* Титр глиняного компонента в %

Известнякового компонента

В %

Расход воды по расходомеру в м3

Тонкость помола шлама по остат кам на ситах^№ 02 и 008 в % Титр шлама в % Влажность шлама в % Вес 1 л шлама в г/а Растекаемость или вязкость Температура выходящего из мель ницы шлама в °С "

Выход гальки сТконтрольного сита мельницы за испытание в кг

Замеряют объем каждый час и полностью за испытание

Рассчитывают делением выработки на время работы

Рассчитывают по приведенной на стр. 236 формуле То же стр. 242

„ стр. 242

Стр. 243

Стр. 243 „ стр. 244

Стр. 244

Учитывается количество и пр. - должительность остановок

Определяется из средней пробы за испытание

То же

Определяется один раз за испытание из средней пробы То же

Определяется почасовой и общий расход за испытание Определяется каждый час

То же

Определяется каждые два часа

Учитывается полностью взвешиванием

Выработка материала за испытание в г

Часовая производительность мельницы:

А) по натуральной продукции в т/ч

Б) приведенная к 10% остатка на сите № 008 в т/ч

В) приведенная к эталонной раз - малываемости в т/ч

Измеритель использования полезной мощности в кг/квт-ч

Измеритель использования условного объема в кг/ч ед

Поверхностная производительность в Л12/Ч

Удельный расход энергии, потреб ляемой мельницей, в квт-ч/т

Удельный расход энергии, потребляемой помольной установкой, в квт-ч/т

Хронометраж работы мельницы, питателей и аспирационньтх устройств

Процентное содержание компонентов в размалываемой шихте в %

Химический состав каждого компонента размалываемой шихты в %

Гранулометрический состав размалываемой шихты в %

Размалываемость в кг/квт-ч Влажность в %

Тонкость помола размолотого материала по остаткам на ситах № 02 и 008 в %

Удельная поверхность размолотого материала в см2/г

Влажность размолотого материала в %

Прочность цемента (при испытании цементных мельниц) в кГ/см?

Температура поступающего в мельницу материала в °С

Температура выходящего из мельницы материала в °С

Влагосодержание аспирациоиного воздуха за мельницей в г/м3

|

Показатели |

Влагосодержание подсасываемого в систему наружного воздуха в г/м3

Непрерывно взвешивают весь материал

Рассчитывают делением выработки на время работы

Рассчитывают по приведенным ниже (на стр. 242) формулам То же на стр. 243

На стр. 243

„ на стр. 243

„ на стр. 243

„ на стр. 244

На стр. 244

Учитывают количество и продолжительность остановок

Определяют из средней пробы за испытание

Определяют из средней пробы за испытание То же

Определяют из каждой средней пробы

Устанавливают из каждой среднечасовой пробы

То же

Находят из средней пробы за испытание

Определяют каждый час

То же

Определяют два раза за испытание

|

Перечень замеров при испытании мельииц, работающих по открытому циклу при помоле сухого сырья, угля и цемента Периодичность и способ определения |

То же

Разряжение:

А) перед мельницей (в устье входной горловины в мм вод. ст.

Б) после мельницы (в аспирационной коробке) в мм вод. ст.

В) после каждого пылеуловителя (при двух - или трехступенчатой пылеочнстке) в мм вод. ст.

Температура аспирационного воздуха:

А) после мельницы (в аспирационной коробке) в °С

Б) после каждого пылеуловителя в °С

|

Показатели |

Температура в °С подсасываемого в систему наружного воздуха

|

Периодичность и способ определения |

Определяют каждый час микроманометром с резиновой трубкой, вставляя ее одним концом в горловину мельницы

Устанавливают каждый час U-образным манометром через специальный штуцер То же

Определяют два раза за испытание ртутным термометром через специально вваренный штуцер То же

Определяют два раза за испытание ртутным термометром

|

Количество духа: |

Аспирационного воз-

А) просасываемого через мельницу в мъ/ч и в нм^/ч

Б) в трубопроводе за мельницей в нм3/ч

В) в трубопроводе после каждого пылеуловителя в м3/ч и в нм3/ч

Количество осаждающейся в каждом пылеуловителе пыли в кг/ч

Запыленность уходящего в атмосферу аспирационного воздуха в г/нм3

Количество безвозвратного пылеуно - са в кг/ч

К. п.д. пылеуловителей

Диаграмма помола материала по длине мельницы

Выход крупки с контрольного сита мельницы за испытание

Замеряют скорость во входной горловине пневмометрической трубкой с микроманометром или анемометром два раза за испытание

Замеряют скорость в трубопроводе пневмоме трической трубкой с микроманометром два раза за испытание То же

Производят два непрерывных взвешивания за испытание по два часа каждое

Определяют два раза за испытание

Рассчитывают по запыленности и количеству воздуха

Рассчитывают по приведенной формуле

Составляют один раз за испытание

Учитывают полностью за испытание взвешиванием

Выход высушенной сырьевой муки за испытание в т То же, из циклона в т/ч

То же, из электрофильтра в т/ч Часовая производительность мельницы по натуральной продукции в т/ч

То же, приведенная к эталонной размалываемости, в т/ч

То же, приведенная к 10% ос татка на сите № 008, в т/ч

Измеритель использования полезной мощности в кг/квт-ч

То же, условного объема в кг/ч ед

Удельный расход энергии, потребляемой мельницей, в квт-ч/т

То же, потребляемой помольной установкой, в квт-ч/т

Удельный расход тепла на испарение влаги из материала в ккал/кг влаги Безвозвратный пылеунос в т/ч

Возврат крупки из сепаратора в мельницу в кг/ч

Тонкость помола готовой продукции по остаткам на ситах № 02 и 008 в %

То же, материала из циклона в %

То же, материала из электрофильтра в %

То же, безвозвратного пылеуно - са в %

То же, крупки (возврата"из сепаратора) в %

Удельная поверхность м готовой продукции в см2/г

Химический состав каждого компонента размалываемой шихты в %

|

Показатели |

Гранулометрический состав размалываемой шихты в %

Непрерывное взвешивание всего материала

Пятиминутное взвешивание каждый час То же

Рассчитывается делением выработки на время работы

Рассчитывают по формуле на стр. 243 То же, стр. 242

То же, стр. 243

» стр. 243

» стр. 244

» стр. 244

» стр. 244

Запыленность определяется два раза за испытание

Десятиминутное взвешивание каждый час

Определяют нз каждой среднечасовой пробы

То же

Определяют из средней пробы пыли, уловленной при определении запыленности

Определяют из каждой среднечасовой пробы То же

Исходят из средней пробы каждого компонента шихты То же

|

№ п/п |

№ точек По рис. 95 |

Показатели |

Периодичность и способ определения |

|

22 |

6 |

Размалываемость шихты в |

Исходят из средней про |

|

Кг/квт-ч |

Бы каждого, компонента |

||

|

Шихты |

|||

|

23 |

6 |

Влажность размалываемой ших |

Определяют каждый час |

|

Ты в % |

|||

|

24 |

1 |

Влажность размолотого материа |

Определяют каждый час |

|

Ла в % |

|||

|

25 |

1 |

Процентное содержание компо |

Устанавливают по химиче |

|

Нентов в размалываемой шихте |

Скому составу средней |

||

|

В % |

Пробы готовой продукции |

||

|

И каждого размалываемого |

|||

|

Компонента |

|||

|

26 |

6 |

Температура поступающего в |

Определяют каждый час |

|

Мельницу материала в °С і |

|||

|

27 |

1 |

Температура размолотого мате |

То же |

|

Риала в °С |

|||

|

28 |

7 |

Разрежение перед мельницей в |

Определяют каждый час |

|

Мм вод. ст. |

Микроманометром |

||

|

29 |

8, 8а |

Разрежение после мельницы в |

Определяют каждый час |

|

30 |

10 |

Мм вод. ст. |

U-образным манометром |

|

То же, после сепаратора |

То же |

||

|

В мм вод. ст. |

|||

|

31 |

» после циклона |

» |

|

|

В мм вод. ст. |

|||

|

32 |

14 |

» в газоходе топоч |

» |

|

Ных устройств |

|||

|

В мм вод. ст. |

|||

|

33 |

» (давление) перед |

» |

|

|

Электрофильтром в |

|||

|

Мм вод. ст. |

|||

|

34 |

4 |

Разрежение (давление) после |

» |

|

35 |

Электрофильтра в мм вод. ст. |

||

|

7 |

Температура горячего газа перед |

Устанавливают каждый |

|

|

Мельницей в °С |

Час термопарой с гальвано |

||

|

35а |

Метром |

||

|

14 |

Температура топочных газов и °Г |

То же |

|

|

36 |

12 |

Н Vj Температура рециркулирующего |

Определяют каждый час |

|

Сушильного агента в °С |

Ртутным термометром |

||

|

37 |

13 , |

Температура газа в трубопрово |

То же |

|

38 |

* |

Де «поддува» в °С |

|

|

8 |

Температура после мельницы |

» |

|

|

В °С |

|||

|

39 |

10 |

То же, после сепаратора в 'С |

» |

|

40 |

» » циклона |

» |

|

|

В °С |

|||

|

41 |

Температура перед электро |

» |

|

|

42 |

Фильтром в °С |

||

|

4 |

» после электро |

» |

|

|

Фильтра в °С |

|

Показатели |

|

JVs П/п 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 34 |

Периодичность и способ определения

Количество горячего газа перед мельницей в м3/ч

Количество горячего газа перед мельницей в нм3/н Количество топочных газов в м3/ч То же, В НМ3/Ч

Количество рециркулирующего сушильного агента в м3/ч То же, в нм3/ч

Количество газа в трубопроводе „поддува" в м3/ч То же, в нм3/ч

Количество газа после мельницы в м3/ч То же, в нм3/ч

Количество газа после сепаратора в м3/ч То же, в нм3/'ч

|

Перед электро |

|

После электро- |

Количество газов после циклона в м3/ч

То же, в нм3/ч Количество газа фильтром в м3/ч То же, в нм3/ч Количество газа фильтра в м3/ч То же, в нм3/ч Влагосодержание щего агента в г/м3

Рециркулирую-

Запыленность газа после циклона в г/нм3 То же, перед электрофильтром

В г/нм3

То же, после электрофильтра в г/нм3

Хронометраж работы мельницы, питателя и топки

Температура подсасываемого в систему наружного воздуха в °С

Расход топлива на сушку материала в мельнице в кг/кг, испаренной влаги

Теплотворная способность топлива в ккал/кг

Выход недожога топлива (шлака и провала) в кг/ч

Теплотворная способность недожога топлива в ккал/кг

Замеряют скорость пнев - мометрической трубкой с микроманометром два раза за испытание То же

Замеряют скорость пнев - мометрической трубкой два раза за испытание То же

Определяют психрометром Ассмана два раза за испытание

Определяют два раза за испытание

То же

Устанавливают два раза за испытание

Учитывают количество и продолжительность остановок

Определяют два раза за испытание

Непрерывно учитывают все топливо

Определяют из средней пробы за испытание

Взвешивают при выгребе

Определяют из средних проб за испытание

Выход готового угольного порошка за испытание в т

Возврат крупки из сепаратора в т/ч

Выход готового угольного порошка из циклона в т/ч

Количество не осевшего в циклоне угольного порошка в т/ч

Тонкость помола осевшего в циклоне угольного порошка в %

Тонкость помола не осевшего в циклоне угольного порошка в %

Тонкость помола крупки (возврата из сепаратора) в %

Влажность поступающего в мельницу угля в %

Влажность угольного порошка В %

Гранулометрический состав размалываемой шихты в 96

Размалываемость в кг/квт-ч Процентное содержание компонентов в размалываемой шихте В %

Температура поступающего в мельницу угля в °С

|

Перед мельницеи в |

|

После мельницы в |

|

После сепаратора в |

|

После циклона в |

Угольного порошка

Температура в °С

Разрежение мм вод. ст.

То же, мм вод. ст.

То же, мм вод. ст.

То же, мм вод. ст.

Температура горячего газа перед мельницей в °С Температура топочного газа в °С Температура горячего газа после мельницы в °С

|

Показатели |

|

Амеров при испытании мельниц, работающих по замкнутому циклу їздушно-проходньїм сепаратором и одновременными сушкой и помолом угля Периодичность и способ определения |

Температура после сепаратора в °С

Весовой учет поступающего материала с последующим пересчетом на конечную влажность

Пятиминутное взвешивание каждый час То же

Запыленность определяют два раза за испытание

Из каждой среднечасовой пробы

Из средней пробы уловленной пыли

Из каждой среднечасовой пробы Каждый час

То же

Из средней пробы шихты То же

По содержанию 'летучих веществ в средних пробах шихты и каждого размалываемого компонента Каждый час

|

№ П/п 1 2 З 4 5 6 7 8 9 10 11 12 ІЗ 14 15 16 17 18 19 20 21 22 |

То же

|

№ точек По рис. 96 |

|

№ п/п |

|

Показатели |

Периодичность и способ определения

Температура после циклона в СС Количество горячего газа перед мельницей в м3/ч, в нм3/ч

Количество горячего газа после мельницы в м3/ч, в нм3/н То же, после сепаратора в нм3/ч То же, после циклона » » Влагосодержание газа после мельницы в г/м3

Температура подсасываемого в систему наружного воздуха в °С Расход топлива на сушку угля в мельнице в кг/кг испаренной влаги

Теплотворная способность сгоревшего топлива в ккал/кг

Выход недожога топлива (шлака и провала) в кг/ч

Теплотворная способность недожога в ккал/кг

|

4 5 7 4 6 |

Часовая производительность и удельные расходы, см. табл. 60

Каждый час

Два раза за испытание

То же

Непрерывный учет всего топлива

Из средней пробы за испытание

Взвешивание при выгребе

Из средней пробы за испытание

Расходомеру, влажности готового шлама и исходных сырьевых компонентов, а также их соотношения. Расчет 'ведут по следующим формулам.

1) Производительность мельницы по сухому материалу (без учета влажности исходных сырьевых компонентов)

ЬУшл

Где Ос. м—количество выработанного мельницей сухого материала в г;

Р —количество поступившей в мельницу воды по показанию водомера в лі3; ^шл — средняя влажность шлама в %.

2) Производительность мельницы в пересчете на сухое вещество с учетом первоначальной влажности одного исходного компонента (при помоле однокомпонентного материала)

Сс.„= --------------------- ------------ , (3)

Ч"шл _ ^изв

100 — шнзв

Где гУизв—средняя первоначальная влажность материала В %;

|

Показатели |

Перечень замеров при испытании мельииц, работающих иутому циклу с циркуляционными сепараторами на помоле цемента

Периодичность и способ определения

|

По С С Й 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 |

Выход готовой продукции за испытание в т

Выход тонкой фракции из сепаратора № 1 в т/ч

То же, из сепаратора № 2 в т/ч Возврат крупки в мельницу из сепаратора № 1 в т/ч

То же, из сепаратора № 2 в т/ч

Выход материала из циклона в т/ч

То же, из электрофильтра в т/ч

Учитывают весь материал по показаниям работы пневмокамерного насоса Десятиминутное взвешивание каждый час, обязательно обеспечивают одновременность взвешивания во всех четырех точках

Десятиминутное взвешивание каждый час при обеспечении равномерной выгрузки материала

Тонкость помола тонкой фракции из сепаратора № 1 в %

То же, из сепаратора № 2 в % Тонкость помола крупной фракции из сепаратора № 1 в % То же, из сепаратора № 2 в % То же, материала из циклона в % То же, из электрофильтра в %

Тонкость помола материала нз второй, камеры мельницы в % То же, из третьей камеры в %

Тонкость помола крупной фракции, поступающей в третью камеру (при одновременном возврате крупки сепаратора № 1 в первую и третью камеры) в %

Удельная поверхность готового цемента в см?/г

Хронометраж работы мельницы, питателей, сепараторов и аспирационных устройств

Процентное содержание компонентов в размалываемой шихты в %

Химический состав каждого компонента размалываемой шихты в %

Гранулометрический состав размалываемой шихты в %

|

10 |

Разламываемость шихты в кг/квт-ч Влажность шихты в % Разрежение на входе в первую камеру в мм вод. ст.

Определяют в каждой отбираемой при взвешивании пробе

Определяют в каждой среднечасовой пробе То же

Учитывают количество и продолжительность остановок

Определяют из средней пробы за испытание То же

Определяют каждый час

Разрежение на входе в третью камеру в мм вод. ст.

Разрежение после мельницы в мм вод. ст.

Разрежение после циклона в мм вод. ст.

Разрежение после электрофильтра в мм вод. ст.

Температура аспирационного воздуха в °С

Количество проходящего через первую и вторую камеры аспирационного воздуха в м3/ч, в нм/ч*

То же, через третью камеру в м3/ч, в нм3/ч

Количество аспирационного воздуха перед циклоном в м3/ч, в нм3/ч

То же, после электрофильтра в нм3/ч

Запыленность уходящего аспирационного воздуха в г/нм3

|

13 14 15 16 14 12 13 14 16 16 |

|

Показатели |

Часовая производительность и удельные расходы—см. табл. 60

Определяют каждый час

То же »

» »

Определяют два раза за испытание

|

Периодичность и способ определения |

То же

1®шл „

----------- —количество воды в шламе, приходящейся на одну

100 —шшл

Весовую часть сухого размолотого материала, в том числе:

—-------- количество воды, внесенной с исходным материа-

100—ш„зв

Лом.

3) .Производительность мельницы в пересчете на сухое вещество с учетом первоначальной влажности каждого из двух исходных компонентов:

А) при определении соотношения известнякового и глиняного компонентов путем титрования их .и готового шлама выработку рассчитывают по формуле

Сс. м =--------------------------------------------------- —, (4)

Ц*шл _ Шизв* _ ЦУл (1 — *) 100 — wmjl 100 — шизв 100 —И)гл

Где л; — количество известняка в весовой единице сырьевой смеси.

Пример расчета величины х методом' «креста»:

Таблица 63

|

Материал |

Удельная производительность, характеризующая размалываемость материалов

Удельная производительность в кг/квт-ч

Мокрый помол сухой помол

Мергель с сопротивлением размолу:

Высоким.................................................................

Средним..................................................................

Низким.....................................................................

Сырьевая шихта из известняка и глины с сопротивлением размолу:

Высоким.................................................................

Средним..................................................................

Низким....................................................................

Сырьевая шихта:

Из мела и глины.....................................................

Из доменного шлака н известняка с высоким

Сопротивлением размолу.....................................

То же, со средним сопротивлением размолу.

Клинкер вращающихся печей......................................

Шлаки доменные гранулированные..........................

Опока, трепел................................................................

Трасс................................................................................

|

40—60 70—90 100—120 50—70 70—90 100 -150 150—200 |

Песок кварцевый..........................................................

95 5 95 — титр известыяка; \ / 5 — титр глины;

79 79 — титр готового шлама; / \ 79— 5=74 вес. ч. известняка; 74изв 26гл 95—79=16 вес. ч. глины.

74+16

Б) при определении расхода глиняного шлама путем замера уровня в расходном баке или по времени наполнения контрольного бачка выработку рассчитывают по формуле

Р I Г шгл — WM3B

' гл. шл. (yi

Gc м =---------------------- 100-шиз„ (5)

С И1,„л Lew ' v '

100 —шшл 100 — шизв

Ч

Где Grj| шл х Шгл~Шизв — величииа, равная количеству воды, 100 — w„3D

Внесенной глиняным шламом в счет разницы между его влажностью и влажностью основного компонента (известняка).

В случае выхода с контрольного сита мельницы значительного количества недомолотого материала — «гальки» — из рас-

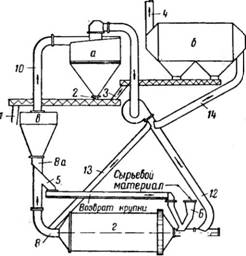

Рис. 96. Схема расположения точек замеров при испытании мельниц, работающих по замкнутому циклу с воздушно-проходным сепаратором и одновременными сушкой и помолом угля

|

Горячие |

|

Т / 'газы 7 1H |

|

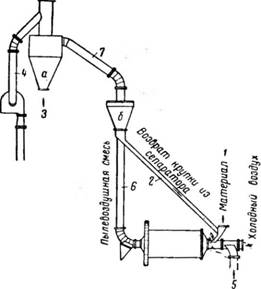

Рис. 95. Схема расположения точек замеров при испытании мельниц, работающих по замкнутому циклу с воздушно-проходным сепаратором и одновременными сушкой и помолом сырья А — циклон; б — электрофильтр; е — сепаратор; г — мельница

Горячие газы |

А — циклон; б — воздушно-проходной сепаратор

|

Считанной по приведенным формулам выработки вычитается кол ичество ее в пересчете «а сухое вещество. Часовая производительность определяется делением всей полученной за испытание выработки на время работы мельни-

Рис. 97. Схема расположения точек замеров при испытании мельниц, работающих по замкнутому циклу с циркуляционными сепараторами на помоле цемента |

А — бункер; б — сепаратор № 1; в — сепаратор № 2; г — электрофильтр; д — вентилятор; с — циклон; ж — пневмокамериый насос

Цы. Учитывают действительное время работы мельницы за вычетом ее остановок, причем остановки питателей при работающей

Мельнице в расчет не принимаются и считаются рабочим временем.

Производительность мельниц, работающих с одновременной сушкой и помолом, определяется по высушенному материалу.

Если количество выработанного материала определяют взвешиванием продукта питания (материала с первоначальной влажностью), то. производительность мельницы рассчитывают по следующей формуле:

.МО-.

2 100 —И»! ' V '

Где G —количество материала, идущего «а помол, їв г;

2— часы работы мельницы за вычетом ее остановок; w — первоначальная влажность материала в %;

Wi — влажность высушенного материала в %.

Предварительные и окончательные испытания должны производиться при примерно одинаковой тонкости помола материала, принятой на данном цементном заводе

Если выполнить эти условия по той или иной причине не удается, то полученная производительность должна быть приведена к тонкости помола, равной 10% остатка иа сите № 008, по формуле

В10 = f/lg, (7)

Где Вю—производительность мельницы, приведенная к 10% остатка на сите № 008, в г/ч;

Br — производительность мельницы в натуральной продукции в г/ч;

Т — показатель, зависящий от свойств измельчаемого материала (для цемента—1, шлама — 0,8, для сухого известняка — 0,5, для угля при одновременном помоле и сушке — 1,5%);

Ro — остаток на сите № 008 в материале, поступающем на помол (принимается— 100%); .^—остаток на сите № 008 в размолотом материале в %- При остатке 6—15% на сите № 008 для всех материалов т= 1; тогда значение поправочного коэффициента на тонкость помола можно 'будет определить из соотношения:

|

Поправочный коэффициент на тонкость помола |

1,3 |

1,22 |

1,155 |

1,097 |

1,045 |

1,00 |

|

Остаток на сите № 008 в % |

5 |

6 |

7 |

8 |

9 |

10 |

|

Поправочный коэффициент на тонкость помола |

0,9585 |

0,9206 |

0,8865 |

0,8537 |

0,8241 |

|

|

Остаток на снте № 008 в % |

11 |

12 |

13 |

14 |

15 |

|

Для сравнения эффективности работы и качества эксплуатации помольных установок, а также оценки их технического совершенства определяют:

1) производительность, приведенную к эталонной в 40 кг/квт-ч и тонкости помола 10% остатка на сите № 008;

В\о = В10 ~ , (8)

Ь

Где Ъ — величина удельной производительности, характеризующая размалываемость данного материала. Величину удельной производительности можно определить по методике Гипроцемента. Ориентировочные значения удельной производительности указаны в табл. 63; 2) измеритель использования полезной мощности

В|0-1000 Bf0-1000

Bn = —F~ =-------------------------- — / G \о.8 ■ (9>

6,45V YD J

Где N — полезная мощность в кет;

V — внутренний объем мельницы в мъ;

D — внутренний диаметр мельницы за вычетом толщины бронефутеровки в м (при конусной футеровке вычитается средняя толщина брони);

G —загрузка мельницы мелющими телами в т;

3) измеритель .использования условного объема. Приведенный выше энергетический измеритель в силу того, что величина полезной мощности рассчитывается по фактическим данным заполнения мельницы мелющими телами, ,не учитывает коэффициента заполнения, т. е. степень использования объема. мельницы. Наиболее же полно характеризует степень использования возможностей повышения производительности барабанных мельниц объемный измеритель, отражающий производительность, приходящуюся на единицу условного объема:

Вэю-1000 В\0.\Ш

^=~VYTT - (10)

Величина объемного измерителя, приведенная к эталонной тонкости помола и размалываемости материала, зависит от следующих факторов:

1) коэффициента заполнения мелющими телами и их ассортимента;

2) схемы помола;

3) качества эксплуатации.

Сопосгавление величин объемного измерителя помогает вскрывать резервы. производительности мельничного парка.

Для сравнения эффективности работы мельниц по измельчению до различной удельной поверхности определяют удельную поверхностную производительность (Sуд в м2/кет-ч) и поверхностную производительность S в м2/ч:

С. (Snp-S„cx) 1000В

^уд — щ >

Где <Snp—удельная поверхность готового продукта в м2/кг;

Sue*— то же, исходного продукта в м2/кг; В—производительность мельницы в т/ч; г] — коэффициент использования полезной мощности ДЛЯ процесса измельчения

S = Nr\ 5уД.