ИЗМЕЛЬЧЕНИЕ МАТЕРИАЛОВ В ЦЕМЕНТНОЙ ПРОМЫШЛЕННОСТИ

АВТОМАТИЗАЦИЯ ДРОБИЛЬНЫХ МАШИН И БОЛТУШЕК

Применяемые в настоящее время в дробильных отделениях средства автоматизации не могут в полной мере решить задачи автоматического управления и регулирования технологических процессов.

В основном здесь используют систему местного дистанционного управления механизмами и электрическую блокировку электродвигателей, обеспечивающую запуск и остановку технологического оборудования в определенной последовательности.

На рис. 35 представлена схема автоматизации отделения дробления известняка на современном цементном заводе [25].

Управление оборудованием первичного и вторичного дробления сводится к их включению в работу или отключению и осуществляется с агрегатного щита, устанавливаемого у щековой дробилки. Включают все механизмы при помощи одной кнопки. При этом вначале автоматически подается предпусковой сигнал, затем включается оборудование 8—7, 5—4; 3, а потом 6 и 14, причем последовательность пуска обеспечивается электрической блокировкой. Транспортеры 9 и 10 приводятся в движение при появлении материала на ленте по сигналам даічикив контроля 15 о наличии материала.

Основной недостаток этой системы заключается в отсутствии элементов дистанционного контроля технологического процесса.

Блокировка не предотвращает завалы дробилок материалом, обрыв транспортера, поломки распорных плит дробилки и т. д.

Следует отметить, что процесс переработки известняка и глины, связанный с транспортированием и дроблением больших количеств крупнокусковых и высокоабразивных материалов, сопровождается непрерывными ударными нагрузками и абразивными воздействиями на машины, что затрудняет, конечно, применение автоматизации. Изучение работы средств автоматики в этих условиях показало, что в. производственной зоне следует располагать только датчики для контроля изменения тех или иных технологических параметров. Вся же остальная аппаратура с пультом управления должна размещаться в изолированном от пыли отдельном помещении.

«з о

Схемо

Блокировочных зависимостей

|

Рис. 35. Схема автоматизации процесса дробления известняка |

|

БевТбв^ ее |

|

Реверсивный передвижной транспортер над бункерами сырьевых мельниц или на смав |

/ — автомашина-самосвал; 2 — приемный бункер: 3 — пластинчатый транспортер; 4 — щековая дробилка; 5 — ленточный транспортер; 5 — транспортер для просыпи; / — самоочищающаяся молотковая дробилка: 8 — ленточный транспортер; 9 — ленточный транспортер; 10 — ленточный транспортер; //— песковый иасос; 12 — вентилятор; 13— устройство для удаления металлических предметов с леиты; /^ — устройство, контролирующее положение и исправность ленты; 15 — устройство, контролирующее наличие материала на ленте

|

|

|

I I n « A a CU. . о S. S® ga I КЗ ~ |

|

Unuiou ттюамяоианхзj |

|

X Э R: о \o |

![]()

|

Іwhu хорьйоц |

При защите же технологического оборудования от аварийных режимов хорошо зарекомендовали себя металлоискатели.

Для централизованного управления операциями дробления необходимо обеспечить дистанционный контроль за ходом технологического .процесса и работой оборудования. Наиболее радикальным решением этого вопроса является применение промышленного телевидения, а также пуск поточно-транспортных линий и использование реле скоростей.

Автоматизация процесса приготовления шлама в болтушках сводится к автоматическому поддержанию оптимальной вязкости, а следовательно, и влажности шлама.

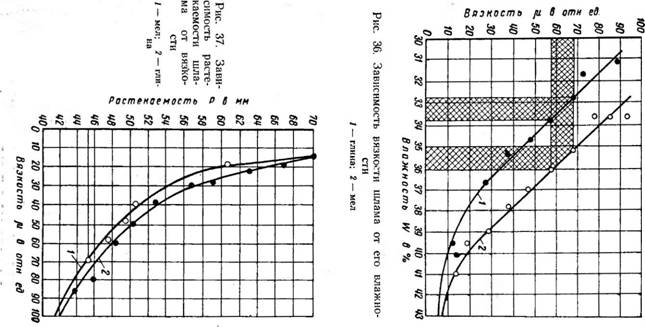

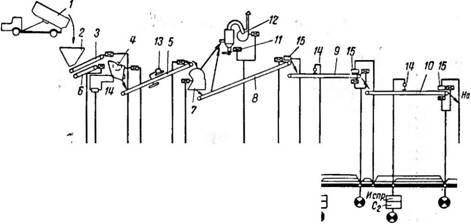

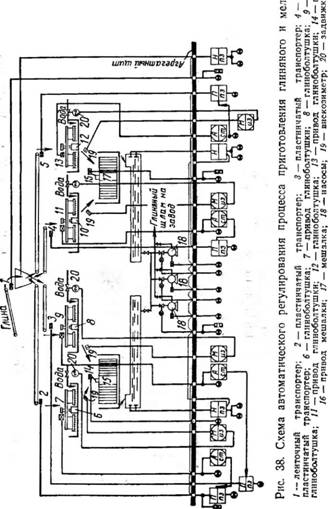

Известно, что по вязкости шлама можно приближенно судить о его влажности и растекаемости. На рис. 36 и 37 .представлены эти зависимости для шлама одного из цементных заводов (заштрихованная часть графика — оптимальные значения этих параметров). На основе этих данных на Себряковском цементном заводе освоено автоматическое регулирование процесса приготовления шлама в болтушках (рис. 38).

Основные параметры для контроля и регулирования процесса приготовления шлама — сила тока электродвигателей болтушек и вязкость шлама на выходе в приямок. Регулируют ход процесса при помощи задвижек трубопровода воды, управ • ления скоростью подающего транспортера и шибером подачи сырья.

Автоматическое регулирование процесса приготовления шлама позволило повысить производительность болтушек на 25— 30% и несколько снизить влажность шлама.