Вытачивание Клинка

Наконец я все таки решился выточить самостоятельно лезвие. Довольно давно я уже приобрел ленточный Сандер, машинка с движущейся наждачной лентой - самой дешевой котоую нашел, использовал ее немного для отшкуривания рукоятей, но обнаружил что и по не закаленной стали ее вполне можно использовать. Полосу стали A2 купил в Сети - McMaster. Мне этот магазин рекомендовали как источник качественных полос стали. Я там уже приобрел полосу M4, но решил потренироваться сначала на дешевой A2. Здесь я привожу свои первые впечатления - это мой первый опыт, я долго не решался изготавливать лезвия, сейсас понятно что видимо зря и ничего сложного в этом нет, не сложнее чем вытачивать рукоять. Мой первый опыт мне кажется удался и никаких особых сложностей я не обнаружил - единственно обязательно одевать респиратор (нормальный с резиновой маской и фильтрами) и защитные очки!

Сначала я порисовал разные лезвия что бы иметь хоть какое то представление что я буду делать. Потом выбранный рисунок перенес на полосу и вырезал грубо. Вырезал все тем же Дримелем с помощью насадки - абразивного диска, есть у них такие армированные, как я понимаю миниболгарка. Не сверлил по контору а именно отрезал дисками без каких либо проблем. Единственная хитрость - диски хрупки (есть еще не армированные так они вообще крошаться прямо в руках - армированные прочнее), поэтому что бы не заклинило и не закосило надо сразу делать бороздку в две ширины диска, тогда клинить не будет. По сложности такого выпиливания сталь аналогична латуни. Но мне поэтому и посоветовали брать в приличном магазине, а не на свалке какой нибудь потому что сталь не закаленная и легка в обработке.

Долго думал как бы прекрепить полочку к ленте так что бы спуски под нужным углом получались сами - то есть если полочка под нужным углом спуски проблемы не представляют - передвигаешь постепенно полосу по полке на лету, угол спусков получается такой же как угол между полкой и лентой. В конце концев пришел к простому и элегантному решению - использовать в качестве полочки тонкую деревянную дощечку - положил ее прямо на ленту и то что попало не ленту шкурка сама съела, а то что по бокам где ленты нет осталось как подпорки для полки, их я тоже подшкурил так что бы поверхность полки прямо переходила на ленту. Саму деревяшк прикрепил к стандартной полке.

Таким образом получился почти идеальный инструмент для выведения спусков. Полку я придвинул практически к самому колесу там где уже заканчивается металлическая подставка - она шире ленты, с одной стороны это держит деревянную полочку но с другой стороны не дает сформировать пятку лезвия, ее можно и не делать а сточить спуски так что бы они переходили прямо в рукоять, но мне больше нравится с пятой.

Изначально стояла лента 50 номера - идеальный вариант для грубого выведения спусков. Я попробовал было 320 ленту но она практически ничего не снимает, потому я вернулся к 50. Сначала обточил снизу - точил попеременно с одно и с другой стороны - старался что бы ширина снятой части была одинаковая, поскольку угол одинаковый то и сошлись они посередине толщины. Потом под тем же углом снял подьем к острию. Следующим этапом скруглил образовавшийся угол, что бы был нормальный подъем, а не американизированное танто. Скруглил естественно тем же манером что и выводил спуски снизу и на подъеме. Здесь деревянная полочка показала свои преимущества, - можно двигать полосу под любым углом, по любой траектории

Следующий этап - скругление углов спусков. Это я уже делал не на полке а на верхнем колесе, легоннько по касательной проглаживал лезвием по колесу, так что бы съема металла большого не было и что бы РК не затрагивалась, а то есть опасность ее закруглить, что бы шкурилась только боковая поверхность. Именно легонько и равномерно - с одинаковой скоростью. Сначала на 50 ленте а потом на 320. Тут торопиться не надо - терпеливо раз за разом сглаживать неровности грубой обточки до идеального (по возможности) состояния. Выявить неровности можно потерев вручную шкуркой того же 320 номера в направлении перпендикулярном обточке - все неровности сразу проявяться. Еще раз, тут надо набраться терпения, возможно придеться вернуться к 50 ленте и заново перешкуривать на 320.

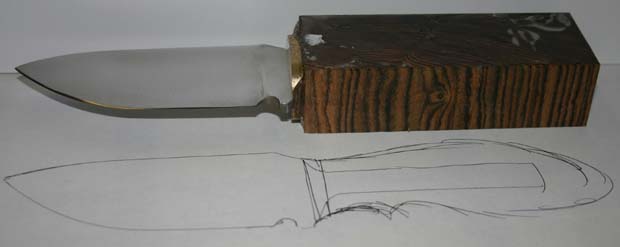

Посмотрев на получившиеся спуски, я решил отказаться от идеи сделать скос обуха как у КаБар и стандартных бови, а просто опустить острие - то есть сделать Drop Point. Мне это показалось симптичне на реальном клинке. Я обвел что получилось карандашем на бумаге и попробовал нарисовать так или иначе и выбрал конечным вариантом Drop Point. Обрезал верх тем же дримелем и зашкурил на ленте.

Получилось по мне впоне приличное лезвие. На пятке клинка вырезал тем же Дримелем с насадкой - узким валиком из шкурки полукруг. Получился миничоил, палец туда не положишь, как мне кажется так лучше с эстетической точки зрения. Переход от спусков к Рикассо сгладил немного то же. Хвостовик избороздил Дримелем, что бы лучше цеплялась эпоксидка

Лезвие среднего размера и широкое

Длина 110 мм

ширина 42 мм

толщина 4мм

То есть вполне такое мощьное лезвие из самой крепкой стали. Теперь отправлю его на закалку Павлу Босу и буду делать рукоять, Наверно из кокоболы. Так что продолжение следует.

Выточил пластину-гарду. Самое мое нелюбимое занятие - плохо получается. Вот и сейчас пилил пилил титановую пластину и не получилось! Обиделся на титан и выточил из латуни, решил что рукоять надо тяжелую и если гарда не так важна, то пятка рукояти должна быть тяжелая - у меня как раз есть достаточно толстая полоса латуни, что бы утяжклить рукоять. На этот раз решил проанализировать почему у меня всегда проблемы с гардой - решил что из-за того что плохо видно черту, которой обозначается место прореза. Как кардинальное решение решил воспользоваться изолентой (точнее masking nape). Приставил обух к гарде и с двх сторон наклеил ленту ровно впритык к обуху. Своим любимым абразивным диском сделал аккуратно прорез у одной границы и у аккуратно у другой, потом стал водить диском между ними делая борозду в ширину обуха. Получился аккуратный прорез ровно под лезвие.

Надел гарду на клинок и обточил лентой, что бы они плавно переходили одно в другое. Решил это сделать до закалки что бы было проще обтачиивать клинок под гарду.

Гарду потом сделаю поуже когда буду делать рукоять.

Чоил какой то получился как открывалка, надо как-то это поправить.

CPM Rex M4 - порошковая, превосходит M2

M2 - быстрорез

D2 - высокоуглеродная инструментальная

A2 - самая крепкая

CPM 420V (CPM S90V) - порошковая нержавеющая самая стойкая РК но возможно хрупкая

ATS-34 - нержавеющая не порошковая до недавнего времени самая популярная из непорошковых сейчас ей на смену пришла VG-10

Пока Павел Бос закаляет мое первое лезвие, я решился сделать второе. Закупленная CPM S90V и ATS-34, то же пока идут своим ходом ко мне (UPS) - из того что осталось от 18" полосы после первого лезвия я решил сделать еще одно.

Сначала решил сделать накладную рукоять и даже нарисовал контур, но потом передумал. Рисовать на стали лучше всего тушью - я использовал акриловуюю

Хвостовик решил сделать уже при готовом клинке. Опыт уже какой никакой имеется и я довольно быстро вывел начальные спуски. При этом догадался что если сразу сделать чоил то проще будет с оформлением пятки - перехода от спусков в рикассо - подложка сндера выступающая за границу ленты мешать не будет, поскольку попадает в вырез чоила. Очень удобно.

Начальные спуски проблем не составили. Еще догадка - надо вовремя менять ленту, а то со временем старая почти ничего не снимает, а на новой работать одно удовольствие.

Сгладил угол - американского танто нам не надо.

После некоторого размышления на перепутье, решил попробовать сделать верх как у Рэндалл - модель 1. Посмотрел как скос обуха выглядит на Cold Steel ODA, сделал скос чуть меньше чем на пол длины, а спуски на полную длину. Получается обух от основания клинка постепенно сужается переходя в заостренный скос. Честно говоря так видимо проще сделать - тот же прямой скос, никакой фигурности. Скос получается острым, но тем не менее обоюдоострость не поная, а чуть меньше чем на половину.

Следующим этапом я решил сгладить ребра и сделать клинок плавным, как и у первого. Может быть и не стоило, тем не менее я решил сделать его все же "аэродинамическим" - с одной стороны ребра это неотемлимая часть дизайна, и все такое... Но в плавных переходах есть нечто экологичное - некотарая природность, натуральность, смягчающая ярко выраженную технологичность ножа.

Можно предположить, что с такой аэодинамической формой при рубке нож не будет застрвать в дереве, а будет выдавливаться обратно. Хорошо это или нет пока не понятно, возможно - надо будет поэкспериментировать уже с готовым ножем.

Перепридумал как сделать полку:

Таким можно регулировать угол наклона к плоскости ленты практически от 0 - что и надо для выведения хороших спусков, например спусков от обуха и пр. И всего то элементарная петля для мебельной дврки четыре винта, четыре гайки и дощечка (дубовая). Край доски, который у ленты я утоньшил на том же сандере, что бы не было ступеньки при переходе полки в ленту. После "саморегуляции" на свежей ленте деревянная полка с обратной строны выглядит так:

Вячеслав из Иркутска прислал свой способ выведения спусков:

"Я, за неимением ленточной шлифмашины использовал липучие шлифкруги - под дрель. Только я спуски делал как у хелле- прямые, собственно и делал-то скандинавский нож. Чтоб спуски были ровные и начинались на равном расстоянии от обуха, пришлось делать специальный шаблон. Работать на таком круге не слишком удобно. В качестве шаблона я приклеил на заготовку ножа куски от полотна ножовки по металлу. Естественно, их форма повторяла контур клинка - оставляя открытыми полосу металла, где собственно и формировались спуски. При снятии металла с тела клинка, твердые накладки шаблона не давали испортить клинок выше линии спусков - получился идеальный переход щека клинка-спуск. Может быть при работе на ленточном станке это и не надо, но никто вроде такого не делал. Это реальная помощь, если ты не проф. слесарь. Не профи невозможно руками на весу, без опорного столика, точно выточить границу у спуска. С шаблонами можно, хоть и несколько непривычно."

Пришли готовые лезвия от Боса - я ожидал что они будут какие нибудь обугленные и придется их интенсино отшкуривать, но оказалось что совсем не страшно:

Думаю войлочного круга с зеленой пастой будет достаточно.

Обнаружил две точки у начала хвостовика - думаю что меняли твердость по Роквелу.

В четверг отправил по почте - в следующий четверг получил готовый клинок обратно.

Действительно - войлочного круга оказалось достаточно.

Монтаж рукояти решил сделать всадной, не сквоной. Дерево - бокоте, купил еще давно брусок подходящей толщины и только сейчас решил попробовать. У меня было сомнения по поводу скосов лезвия у гарды - но прикинув на листе бумаги возможную форму рукояти обнаружил, что вроде вполне прилично получается.

Знакомый кузнец (на самом деле лидер группы ядра нашей операционки, хобби у него такое - делает себе катер/яхту на паровом ходу), посоветовал поколотить по гарде молотком, что бы притереть шель к лезвию. Типа латунь расплющиться и щель немного уменьшиться - ровно на столько что бы притететься к клинку. В самом деле помогло - поколотил по латуни молотком, пришлось потом пройтись шкуркой по поверхности, что бы избавиться от вмятин, но зато притирка полная.

Рукояти я уже делать умею и за воскресенье (за послеобеда, точнее) сделал рукоять - некоторую помесь шубункина и барабуса:

Дерево - бокоте. Не уверен что это тот самый бокаут из которого делают подшипники скольжения для российских атомных подводных лодок, но тем не менее опилки по консистенции и по запаху очень похожи на опилки Лигнум Витае.

Это первый нож сделаный практически полностью самостоятельно - кроме закалки все сделал я, закалку зато, сделал Павел Бос - лучший термист США. Последний шаг - заточка. Заточил естественно Шарпмэйкером. Острота фантастическая, волосы отпрыгивают от РК "сами".

Вообщем первый опыт мне очень понравился! Теперь буду делать следующий нож - а-ля Рэндалл #1. Вообще, теперь можно понравившуюся модель не покупать, а делать самостоятельно. Составить коллекцию известных моделей из лучших сталей и с рукоятьями из лучшего дерева!

Общее обозрение, модели, оборудование