Истечение газа во вращающийся слой зернистого материала

|

Взаимодействие движущихся относительно друг друга частиц слоя и вводимого в него газа зависит не только от характера движения слоя, но и от газораспределения. Движение газа в неподвижном и псевдоожиженном слоях широко исследовано рядом авторов. Развитие газовой струи в общем случае приводит к образованию неустойчивой поверхности раздела слоя с областью газового пузыря, его отрыву и зарождению нового. В зависимости от параметров истечения меняются размеры и частота зарождения пузырей, а также интенсивность циркуляции через них твердых частиц. Различают три режима истечения газа: фильтрационный, пузырьковый и струйный, определяемые характерным соотношением размера факела и высоты слоя над ним [117].

При фильтрационном режиме размер отрывающихся пузырей настолько мал, что соизмерим с каналами между частицами, а частота отрыва настолько велика, что течение газа практически непрерывно и не влияет на движение частиц. При образовании каверны или факела в них возникает циркуляция твердых частиц, что резко увеличивает интенсивность контакта газовой и твердой фаз. Интенсивность внедрения частиц в факел ослабевает по длине струи, вследствие уменьшения разности давлений в слое и в струе и увеличения степени насыщения струи частицами. При заполнении сечения струи частицами наступает полное насыщение, после чего внедряющиеся в факел частицы, сталкиваясь, вновь входят в слой, образуя сплошную прослойку, служащую границей раздела [118].

Математическое описание этой сложной картины возможно лишь при ряде допущений и выделении отдельных составляющих процесса. Рассматривались [1191 внутренняя задача, т. е. гидродинамика и процесс перемешивания внутри индивидуальных струйных факелов с учетом наличия в них взвешенных частиц, а также внешняя задача — влияние струй на гидродинамику и процессы переноса в плотной фазе слоя вне факелов [119]. Решение задачи газораспределения в неподвижном слое базируется на рассмотрении равновесия сил, действующих иа выделенный элементарный объем ии - фильтруемого слоя, и определении критических расходов газа, отвечающих условию зарождения каверны [117]. Далее методами теории аналитических функций найдено поле давлений в окрестности струи. Разработанная методика расчета параметров струи предполагает постановку единичного эксперимента по пробою слоя для определения коэффициента, характеризующего интенсивность нарастания толщины струи в слое данных параметров. Таким образом, практическое использование разработанной теории сводится к проведению экспериментальных исследований в модельных условиях.

При чисто эмпирическом подходе к расчету струй [120] рассмотрено распространение газа в неподвижном и псевдоожиженном слоях в условиях адсорбции, т. е. при поглощении газа. Установлено, что наиболее интенсивный массообмен газа со слоем происходит в пределах факела. Показано влияние на массоперенос соотношения диаметров частиц и сопла. Отмечается, что в условиях адсорбции динамическая и концентрационная границы факела совпадают.

Для описания струйного течения в псевдоожиженном слое используются методы интегральных соотношений [117]: уравнения интегрального баланса импульса, энергии и объема. При некоторых дополнительных предположениях о профилях скорости газа по оси и в сечениях основного участка, структуре потока в нем и законе нарастания толщины факела вдоль потока получены основные кинематические, энергетические и массовые характеристики развития струй в псевдоожиженном слое. Такой подход также не лишен недостатков, так как применим в пределах принятых допущений и только для условий, в которых получены значения эмпирических коэффициентов.

Исследование развития струи газа во вращающемся в барабане слое [121, 122] показало влияние на режим истечения скорости и плотности истекающего из сопла газа, а также давления над соплом, режима движения материала и соотношения размеров частиц и сопла. В зависимости от этих параметров газ может истекать в режиме фильтрации или каналообразо - вания. Последний непригоден из-за больших проскоков газа. Режим фильтрации может быть как с образованием факела у сопла, так и без него. С возрастанием скорости истечения

|

|

у погруженного сопла вначале образуется шаровая каверна с циркуляционным движением частиц внутри нее, а затем — практически свободный от частиц факел.

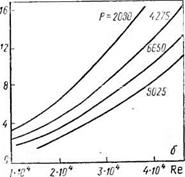

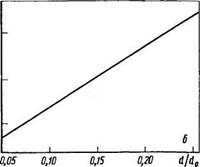

Анализ размерностей параметров, влияющих на относительный размер замкнутого факела, определяемый соотношением его длины и максимального диаметра, показал, что эти параметры можно объединить в следующие безразмерные комплексы: Re, Eu, Fr, d/dc. Экспериментально определенные зависимости размера факела от некоторых из безразмерных параметров приведены на рис. 6.4.

Зависимость длины факела (Ьф в м) от параметров истечения газа и вращения барабана выражается уравнением:

£Ф=</сг(1 — 4,9Fr)Re3S/4-10erfA (6.7)

где Re=vdjv— число Рейнольдса для истечения из сопла диаметра dc, v — скорость истечения газа, м/с; v — кинематическая вязкость газа, м2/с; d — диаметр частиц слоя, м; P=EuRe2 — безразмерный комплекс давления; Fr= = co2Z)/2g — число Фруда для барабана; to, D — угловая скорость (в с-1) и диаметр (в м) барабана.

Уравнение (6.7) справедливо в диапазоне изменения параметров: d/dc=0,05—0,3; L^dс = 3—10; Fr=0,01—0,16; />=400— 8000.

Исследование аммонизации гранул в режиме факелообразо - вания показало, что из-за создания разрежения в устье сопла подсасываются наиболее мелкие частицы, которые быстро аммонизируются, перегреваются и налипают на сопло. Это приводит к нарушению процесса, образованию комков, изменению аэродинамики струи. Для предотвращения этих явлений скорость газа рекомендуется поддерживать в режиме начала факелооб - разования, т. е. при соотношении L^/dc=3, а для уменьшения скорости использовать сопла диаметром свыше 10d.

Истекающая из погруженного в слой сопла струя газа развивается в зернистом слое и выходит на поверхность, причем тепломассообмен между газом и твердым материалом происхо-

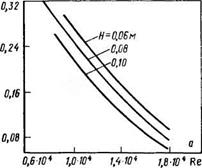

Рис. 6.5. Зависимость параметра истечения газа о из сопла от различных уело-

вий:

а — от числа Рейнольдса Re при d(dc =0,25 н различной высоте слоя И; 6 — от соотно-

шения размеров частиц и сопла d{dc при высоте слоя Я=80 мм и Re=8000

дит не только в факеле, но и в зоне фильтрации. Исследование зоны распространения газа в движущемся слое показало, что расширение газа происходит по параболическому закону, и его зону фильтрации через слой можно принять в виде параболоида вращения с вершиной у погруженного сопла и основанием на поверхности слоя. Для неподвижного слоя это подтверждено другими исследователями [123, 124].

Экспериментально определялся параметр а параболоида, описываемого уравнением у—ах2, в зависимости от скорости истечения газа, частоты вращения барабана, диаметра частиц слоя, глубины погружения сопла. Зависимости а от числа Рейнольдса и соотношения размеров частиц и сопла приведены на графиках (рис. 6.5). Как видно из графиков, значения о возрастают с уменьшением высоты слоя. Установлено, что аммониза - цию предпочтительнее осуществлять в верхней скатывающейся части вращающегося слоя, высота которой составляет 0,06— 0,1 м. Следовательно, для расчета реальных процессов приведенных данных вполне достаточно.

Зная параметр истечения а, нетрудно найти объем зоны фильтрации газа в слое зернистого материала:

У,,, - я//2/2с, (6.8)

где Н — глубина погружения сопла в слой.

Однако это справедливо лишь для инертного материала. При взаимодействии газа и твердых частиц, сопровождаемом массообменом, такая конфигурация газовой зоны - нецелесообразна, поскольку велика площадь истечения газа из слоя, что приводит к большим проскокам непрореагировавшего газа. Наиболее рационально иметь в слое замкнутый газовый объем, что достигается при определенном соотношении объемов исте-

кающего и поглощаемого газа. Такую задачу можно решить только зная скорость поглощения газа, т. е. кинетику аммони - зации продукта.