Грануляторы с псевдоожиженным и фонтанирующим слоями

Развитие теоретических основ и техники псевдоожиженного и фонтанирующего слоев в последние годы привело к созданию и внедрению в промышленность ряда новых конструкций грануляторов [21, 110, 155].

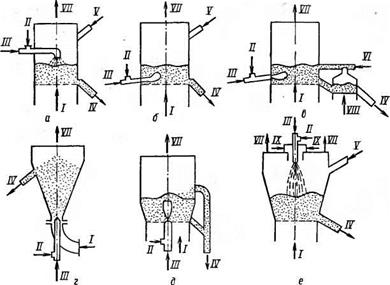

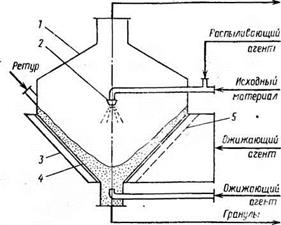

На рис. 9.21 в качестве иллюстрации представлено несколько типовых конструкций аппаратов с псевдоожиженным слоем для гранулирования материалов.

Основные технические решения, заложенные в промышленную аппаратуру, сводятся, в принципе, к различным способам подачи исходного продукта во взвешенный слой материала:

подача пульпы и разбавленных растворов на поверхность взвешенного слоя с обдувом факела высокотемпературным теплоносителем (виды а, е);

подача концентрированных пульп, растворов и плавов внутрь слоя форсункой, установленной в боковой части аппарата с организацией горизонтального факела распыла (виды'б, в);

подача растворов и суспензий форсунками, установленными в основании газораспределительной решетки, с организацией вертикального факела распыла (виды г, д).

Системы гранулирования во взвешенном слое существенно различаются способами ввода теплоносителя (для сушки растворов) и охлаждающего агента (для кристаллизации плавов);

с ожижающим агентом (под газораспределительную решетку);

с распиливающим агентом (одновременно с диспергированием гранулируемого вещества);

внутрь слоя — посредством установки теплообменных устройств, либо сжиганием топлива.

На практике, однако, чаще применяют различные варианты комбинированного ввода теплоносителя (см. рис. 9.21).

Большинство грануляционных аппаратов со взвешенным слоем работает с применением внешнего ретура, т. е. возврата мелких фракций на стадию гранулообразования. В последнее время создаются аппараты с так называемым внутренним ретуром. Организация внутреннего ретура обеспечивается размещением классифицирующего устройства в основном объеме взвешенного слоя либо отдувом мелких фракций внутрь слоя при выгрузке готового продукта. В целом выбор того или иного аппаратурного решения процесса гранулирования во взве-

|

Рис. 9.21. Схемы аппаратов для гранулирования минеральных удобрений в псевдоожиженном слое: а — с подачей раствора на поверхность слоя; б — с подачей раствора или плава внутрь слоя; в — с подачей раствора или плава внутрь слоя н классификацией гранулированного продукта; г — с подачей раствора внутрь слоя снизу н фонтанированием слоя; д—с подачей раствора внутрь слоя снизу и сепарацией частиц - е — с подачей раствора на поверхность слоя в прямотоке высокотемпературного теплоносителя; / — ожижающий агент; // — исходное вещество; ///— распыливающий агент; IV—готовый гранулированный продукт; V — ретур; VI — сепарирующий воздух; VII — отработанные газы; VIII — воздух на классификацию частиц; IX — теплоноситель |

шенном слое должен проводиться с учетом следующих факторов:

вида и свойств гранулируемого вещества;

кинетических закономерностей гранулообразования в слое;

особенностей аэродинамики и условий тепло - и массообмена в слое;

закономерностей классификации частиц по размерам и уноса мелких частиц.

Грануляторы с подачей раствора на поверхность псевдоожиженного слоя. Грануляторы этого типа являются одними из первых аппаратов с псевдоожиженным слоем, которые нашли применение в химической промышленности. К наиболее известным аппаратам для гранулирования неорганических солей с достаточно высокими температурами плавления относится гранулятор ВНИИГа [156].

Конструкция гранулятора (рис. 9.22) отличается от обычного аппарата с псевдоожиженным слоем (например, сушилки) тем, что над поверхностью псевдоожиженного слоя установлена форсунка для распыливания гранулируемого раствора. Такая конструкция обеспечивает равномерное распределение раствора одной или несколькими форсунками грубого распыла '(рис. 9.23). Недостатком этого аппарата является частая забивка механических форсунок, установленных в надслоевом пространстве, пылью.

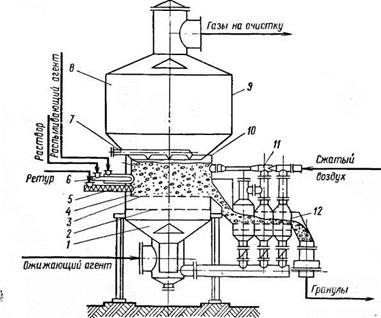

В производстве гранулированных минеральных удобрений используется аппарат конструкции НИУИФ [155] — РКСГ (распылительная сушилка-гранулятор с кипящим слоем). Отличи-

?

?

/ — газовая горели; 2 — шнек для выгрузки продукта: 3 — выгрузочное устройство: 4 — форсунка; 5 —корпус аппарата; 6 — газораспределительная решетка; 7 — колосниковая

решетка; в —газовая топка

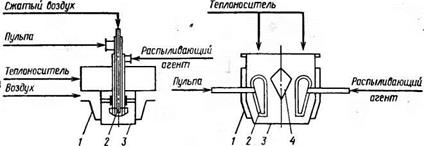

Рис. 9.23. Форсунка грубого распыла:

/ — штуцер для ввода жидкости; 2 — сопло

/ — газовое сопло; 2 — пневматическая форсунка; 3 — циклон; 4—эжектор; 5 — газораспределительная решетка: 6 — кор

пус аппарата

пус аппарата

тельной особенностью этого аппарата является то, что факел распыла исходного раствора или пульпы обдувается струей высокотемпературного теплоносителя (600— 1200 °С) при скоростях 100—150 м/с.

Гранулирование происходит на границе взаимодействия струи и псевдоожиженного слоя. При этом необходимым условием надежной работы аппарата является проникновение струи внутрь псевдоожиженного слоя, т. е. увеличение поверхности их взаимодействия. Схема аппарата РКСГ изображена на рис. 9.24. Под газораспределительную решетку подают теплоноситель с менее высокой температурой (150—260 °С) с целью предотвращения подплавления термолабильного продукта.

В промышленном масштабе аппарат РКСГ внедрен в производстве гранулированного аммофоса. Диаметр газораспределительной решетки промышленного аппарата — 2,8 м. При этом установлен следующий оптимальный режим его работы:

Температура газов, °С:

в струе, обтекающей факел распыла 750—860

под газораспределительной решеткой 160—175

в слое 100—110

Скорость ожижающего агента, м/с 2,2

Влажность пульпы аммофоса, % 35—45

Производительность, т/ч.

по испаренной влаге 6—7

по гранулированному продукту с влажностью 1 % 8—9

Выход товарной фракции (1—3,2 мм) из аппарата, % 80—90

Прочность гранул, МПа 5—7

Влагосъем с 1 м3 аппарата, кг/ч 60

Расход на 1 т готового продукта:

топлива, кг условного топлива ПО

электроэнергии, кВт-ч 100

В настоящее время разработано три типоразмера аппаратов РКСГ (табл. 9.1). На рис. 9.25 изображены принципиальные конструкции распылителей, используемых в аппаратах РКСГ. В зависимости от заданной производительности аппарата используют односопловый распылитель (рис. 9.25,а), много - сопловый или щелевой (рис. 9.25,6), которые имеют производительность по распыляемой жидкости 10—80 т/ч.

Грануляторы с подачей гранулируемого вещества внутрь псевдоожиженного слоя. Как уже отмечалось, различают сле-

|

Показатель |

РКСГ-1,25 |

РКСГ-2,8 |

РКСГ-3.5 |

|

Диаметр, м: |

|||

|

решетки |

1,25 |

2,8 |

3,5 |

|

сепарационной зоны |

3,2 |

8,0 |

10,0 |

|

Рабочая высота, м |

3,5 |

4,5 |

6,0 |

|

Габаритные размеры, м: |

|||

|

длина |

3,2 |

8,0 |

10,0 |

|

ширина |

3,2 |

8,0 |

10,0 |

|

высота |

6,0 |

8,85 |

10,0 |

|

Масса аппарата, т |

— |

23,5 |

26,0 |

|

Производительность по влаге, т/ч |

0,8—3,0 |

4,0—15,0 |

6,0—23,0 |

|

Объем отходящих газов, тыс. м3/ч |

15—26 |

77—130 |

120—200 |

дующие типы грануляторов с подачей гранулируемого вещества внутрь псевдоожиженного слоя:

с форсункой (форсунками)^ установленной в боковой части аппарата и обеспечивающей горизонтальность факела распыла;

с форсункой (форсунками), установленной в основании газораспределительной решетки аппарата и обеспечивающей вертикальность факела распыла.

К первому типу грануляторов относится аппарат кипящего слоя, разработанный в МИХМе (рис. 9.26). Аппарат состоит из собственно гранулятора с псевдоожиженным слоем и трехсекционного сепаратора. Отличительной особенностью гранулятора является то, что в сепараторе обеспечивается отдув пылевидных частиц (размером менее 1 мм) и возврат их эжекционным устройством непосредственно в зону гранулирования.

Аппарат МИХМа используется в промышленности для получения гранул аммиачной селитры различной пористости. Диа-

|

Рис. 9.25. Распылители аппарата РКСГ: а — односопловый; 6 — многосопловый; 1 — экран; 2 — форсунка; 3 — газовое сопло; 4 — регулирующий клапан |

|

Рис. 9.26. Аппарат для гранулирования аммиачной селитры (конструкция |

МИХМа):

/— газовая камера; 2 —подпорная решетка; 3 — газораспределительная решетка; 4 — ра-

бочая камера; 5 — шнек; 6 — пневмомеханические форсунки; 7—коллектор раствора; 8 —

сепарацнонная камера; 9 — корпус аппарата; 10 — отбойник; 11 — эжектор; 12 — сепа-

ратор

метр газораспределительной решетки аппарата — 3,57 м. Установлен следующий режим работы аппарата:

Температура газов, °С:

под решеткой 100—ПО

в слое 80

Расход ожижающего агента, тыс. м3/ч 35—48

Концентрация раствора, % . 80—88

Температура раствора, °С 100—120

Производительность, т/ч 7,5—12,3

Выход фракции 1—2 мм, % 94

Влажность гранул готового продукта, % 0,2

Конструкции форсунок, используемых в качестве распиливающих устройств в грануляторе МИХМа, представлены на рис. 9.27 и 9.28. Режим работы форсунок:

Расход раствора иа одну форсунку, м3/ч 1—5

Расход распиливающего воздуха, тыс. м3/ч 2,0—3,7

Давление распиливающего воздуха, кПа 8—16

Температура распиливающего воздуха, °С 80—170

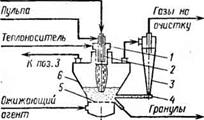

Другой разновидностью аппарата для гранулирования минеральных удобрений в псевдоожиженном слое является гранулятор-классификатор (ГК), разработанный НИУИФом совместно с Дзержинским филиалом НИИхиммаша. Особенностью этого аппарата является организация внутренней циркуляции в слое между зонами гранулирования и классификации и непрерывный отдув мелких частиц из зоны классификации. Конструкция этого аппарата, предложенного для гранулирования аммофоса, приведена на рис. 9.29.

|

|

Граиулятор-классификатор работает следующим образом. Исходный продукт в виде пульпы или расплава подают форсункой / в зону гранулирования, 5, отделенную от зоны классификации 7 наклонной перегородкой 6 с переточными отверстиями. Ожижающий агент подают в каждую зону через штуцеры. Гранулированный продукт по мере увеличения объема слоя в зоне гранулирования перетекает в зону классификации, сужающуюся по высоте.

|

Рнс 9.30. Гранулятор с зонами локального фонтанирования:

1 — корпус аппарата; 2 — газораспределительная решетка; 3 — газоподпорные решетки;

4 — форсунки; 5 — контуры факела распыла зон локального фонтанирования

В надслоевом пространстве зону классификации происходит эффективное разделение полидисперсиой гранулированной смеси на 2 продукта: верхний — ретур (частицы размером преимущественно менее 1 мм) и нижний —готовый продукт, представляющий собой товарную фракцию (гранулы размером 1—4 мм). Верхний продукт выдувается из зоны классификации и поступает для наращивания размеров частіш в зону гранулирования; нижний — выводится через выгрузную течку из аппарата. Количество поступающего в зону классификации 7 материала определяется режимом работы классификатора н эффективностью разделения смеси.

Повысить эффективность работы гранулятора-классификатора можно организацией более четкой классификации частиц по размерам. С этой целью аппарат был модифицирован: в надслоевон зоне классификатора установлены вытеснители чечевицеобразнон формы. Вытеснители обеспечивают создание необходимого профиля скорости ожижающего агента в надслоевой зоне, определяющей эффективность разделения частиц по размерам и получение обеспыленного гранулированного продукта.

Несколько иной подход к гранулированию термочувствительных растворов состоит в создании вертикальных зон локального фонтанирования [117]. Этот способ был впервые применен для гранулирования растворов сульфата аммония. Конструкция аппарата представлена на рис. 9.30. В рассматриваемом аппарате интенсивность перемешивания частиц в прирешеточной зоне активного тепло - и массообмена обеспечивается созданием вертикальных факелов распыла. Вместе с тем производительность аппарата ограничена, помимо всего прочего, высотой псевдоожиженного слоя, лимитирующей длину факела распыла.

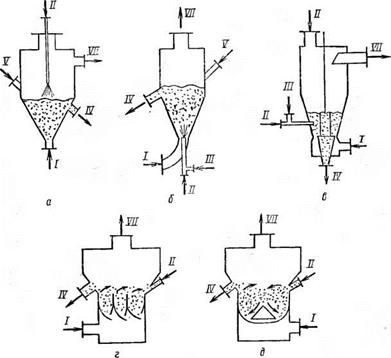

Грануляторы с фонтанирующим слоем. Известно [157—159] множество конструкций аппаратов для гранулирования паст и растворов в фонтанирующем слое, однако большинство из них относятся к лабораторным и опытным образцам. Широкое-

промышленное использование этих аппаратов ограничивается трудностями масштабного перехода к более крупным установкам.

К первым конструкциям аппаратов с фонтанирующим слоем относятся аппараты конической или цилиндрической формы с осесимметричным вводом газа (рис. 9.31,а, б). Наибольшее распространение в отечественной промышленности получили аппараты конструкции ЛТИ им. Ленсовета [159] с щелевым вводом газа (рис. 9.31, в—д). Щелевой ввод воздуха обеспечивает большую интенсивность циркуляции, надежность работы и удобство масштабного перехода. Очевидными недостатками этих конструкций являются неравномерность распределения газа по периметру щели и большое гидравлическое сопротивление аппаратов.

Одним из способов активации перемешивания частиц в пристеночной зоне аппаратов фонтанирующего слоя является дополнительный боковой ввод теплоносителя, предложенный в работе [100]. На рис. 9.32 изображена схема аппарата с вра-

|

Рис. 9.31. Основные схемы аппаратов фонтанирующего слоя для сушки-гранулирования растворов и паст: |

а — цилиндро-конический с подачей материала ил слой; б — то же с подачей материала

в слой; в — с конической вставкой; г — многосекциониый щелевой с тангенциальным под-

водом газа; д — с организованной циркуляцией материала;

/—ожижающий агент; // — исходный материал; III — распыливающнй агент; IV — го-

товый гранулированный продукт; V—ретур; VI — сепарирующий воздух; VIі — отрабо-

танные газы

|

Рис. 9.32. Аппарат с вращающимся взвешенным фонтанирующим слоем материала: І — корпус аппарата; 2 — форсунка; 3 — камера распределения теплоносителя; 4 — завнх - ритель; 5—газораспределительная решетка |

щающимся фонтанирующим слоем. Дальнейшим его развитием является аппарат для сушки и гранулирования в фонтанирующем слое со встречными струями (рис. 9.33).