Модель уплотнения при гранулировании

Гранулирование методом окатывания состоит в предварительном образовании агломератов из равномерно смоченных частиц или в наслаивании сухих частиц на омоченные ядра — центры гранулообразования. Этот процесс обусловлен действием капиллярно-адсорбционных сил сцепления между частицами и последующим уплотнением структуры, вызванным силами взаимодействия между частицами в плотном динамическом слое, например в грануляторе барабанного типа.

Гранулирование методом диспергирования жидкости в свободный объем заключается в разбрызгивании жидкости, например безводного плава гранулируемого вещества, на капли, приближенно однородные по размеру, и последующей их кристаллизации при охлаждении в нейтральной среде (воздухе, масле и т. п.).

Гранулирование сухих порошков методом прессования, т. е. уплотнения под действием внешних сил, основано на формировании плотной структуры вещества, что обусловлено прочными когезионными связями между частицами при их сжатии. Полученный в результате уплотнения брикет (плитка, лента) дробится и направляется на рассев для отбора кондиционной фракции, являющейся готовым продуктом.

Гранулирование методом диспергирования жидкости (пульп, растворов, суспензий и плавов) на поверхность частиц во взвешенном состоянии заключается в импульсном нанесении на твердые частицы тонких пленок исходного вещества и кристаллизации его за счет тепла, подводимого извне, или за счет отвода выделяющегося тепла.

Гранулирование методом формования, или экструзии состоит в продавливании пастообразной массы, представляющей собой либо увлажненную шихту, либо смесь порошка с легкоплавким компонентом, через перфорированные приспособления с последующей сушкой гранул или их охлаждением.

Методы гранулирования формованием (экструзией) применяют лишь для узкого класса химических веществ; они являются относительно малопроизводительными, не находят широкого распространения при массовом получении гранулированных продуктов и поэтому рассматриваются ниже в самых общих чертах.

Из описания приведенных особенностей процессов, осуществляемых различными методами, следует, что гранулирование химических продуктов происходит при возникновении в основном следующих видов физикомеханических связей:

капиллярно-адсорбционных сил сцепления между частицами, вызванных действием отрицательного гидростатического давления жидкой фазы в порах (капиллярах) и натяжением жидкостных пленок в месте контакта частиц (пленочные контакты);

связей, возникающих при кристаллизации жидкой фазы;

межчастичных когезионных связей, обусловленных формой частиц и отдельных криста. ллов.

Следствием действия всех видов физико-механических связей при гранулировании является увеличение плотности (снижение пористости) гранулируемого вещества, достигаемое либо уплотнением структуры капиллярно-пористых тел при их окатывании, прессовании и т. д., либо изменением агрегатного состояния гранулируемого материала в результате кристаллизации капель плава или тонких пленок на поверхности частиц.

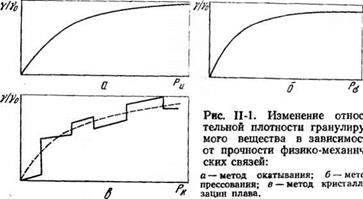

Уплотнение структуры материала в процессах гранулирования, осуществляемых различными методами, характеризуется зависимостью относительной плотности гранулируемого материала (у/уо), где у, уо — текущая и начальная плотности материала соответственно) от прочности физико-механических связей (Р). Для процесса гранулирования окатыванием (рис. II-1,с) напряжения в грануле вызываются, как правило, действием капиллярно-абсорбционных сил сцепления и натяжением в пленочных контактах Ри, а уплотнение структуры гранулы во времени происходит под действием сил взаимодействия между частицами при их движении в плотном вращающемся слое. В процессе гранулирования прессованием (рис. 11-1,6) напряжения в дисперсной фазе обусловлены в основном когезионными связя-

|

|

ми между частицами, которые возникают под действием сил внешнего давления Ра. При гранулировании плава разбрызгиванием >в свободный объем или на поверхность частиц (рис. Н-1,в) напряжения в грануле определяются кристаллическими связями, мостиками и срастаниями Рк.

Полагая, что в 'некоторых процессах гранулирования проявляются одновременно все виды физико-механических связей, общую интенсивность уплотнения гранулы можно определить как

Р'=~Ри+'Ра + Рк (П-1)

Примером процесса, в котором проявляется действие всех указанных видов физико-механических связей, является гранулирование смесей, содержащих легкоплавкий компонент, методом прессования (получение карбозммофоски смешением порошкообразных аммофоса и хлористого калия с плавом мочевины)!

При гранулировании увлажненных порошков окатыванием поровое пространство в агломерате, как правило, частично заполнено газом, и деформирование структуры может начаться при сколь угодно малой нагрузке. Этот процесс не будет сопровождаться выходом из пор жидкой фазы на поверхность агломерата до тех пор, пока давление защемленного газа не возрастет настолько, чтобы создать положительное гидростатическое давление во всей гидроаэростатической структуре. Соотношение давлений газа и жидкости (растворов), образующих в порах агломерата гидроаэростатическую смесь, зависит от кривизны мениска жидкости. Защемленный газ содержится в отдельных небольших пузырьках криволинейной формы, соответствующей равновесному состоянию окружающей его поверхность жидкой фазы, которая образуется из вогнутых менисков, стремящихся навстречу друг к другу по капиллярам.

При гранулировании методом прессования в начальный момент уплотнения происходят структурные деформации, т. е. взаимные перемещения, переупаковка частиц, разрушение самых слабых агрегатов. При этом развиваются практически только упругие деформации. С ростом нагрузки величина структурных деформаций снижается и преобладает взаимное перемещение (сдвиг) частиц, сопровождающееся их частичным разрушением, изменением формы и внутренней пористости, увеличением числа контактов и величины межмолекулярного сцепления структурных элементов.

В конце процесса прессования разрушение практически заканчивается, но происходит упругое и упруго - эластическое сжатие всей системы. Кроме того, резко возрастает число контактов между хаотически расположенными осколками частиц, что вызывает объемное упрочнение материала [20].

При выходе плитки из зоны прессования происходят упругое расширение материала и разрыв отдельных связей (контактов), что и приводит к некоторому снижению плотности и прочности спрессованного продукта.

Кроме механического сближения и образования контактов между частицами, в процессе прессования при определенных условиях могут протекать обменные реакции с образованием новых химических связей. Высокие давления и температуры в зоне деформации могут приводить также к образованию расплава в местах контакта однородных частиц либо к полному расплавлению легкоплавкого компонента прессуемой смеси.

При охлаждении спрессованного продукта происходит кристаллизация пленок расплава, что и обеспечивает значительно большую прочность межчастичным контактным связям. Готовый гранулированный продукт получается в результате дробления спрессованной ленты и рассева дробленого материала с отводом товарной фракции.

При гранулировании плавов кристаллические связи образуются в начальный период формирования гранул из капель при охлаждении поверхностного слоя капли. В этот период связи немногочисленны, не обладают жесткостью и не препятствуют взаимодействию друг с другом содержащихся в капле отдельных минеральных частиц. Они лишь способствуют образованию дополнительных связей между частицами.

При охлаждении по мере кристаллизации вещества в капле происходит уплотнение структуры с образованием жестких кристаллических связей. Если при охлаждении продукт претерпевает несколько стадий полиморфных превращений, то зависимость у/уо=/(Тк) носит ступенчатый характер (см. рис. Н-1,е) [56].

Из рассмотрения изложенных выше основ структу - рообразования при гранулировании, осуществляемом различными методами, можно заключить, что этот процесс независимо от принципа его осуществления сопровождается обычно уплотнением структуры под действием деформаций, вызываемых внешними силами (прессование) или капиллярно-адсорбционными силами (окатывание), а также силами, определяемыми внутренней энергией вещества (кристаллизация).

Рассмотрим общую схему сжатия трехфазной структуры гранулируемого вещества безотносительно к конкретному методу гранулирования [64].

Для структуры агломерата, норовое пространство которого заполнено газом и жидкостью, можно пред-, ставить модель сжатия, в которой каждая единица объема состоит из трех основных частей: А — объема твердой фазы, В — объема жидкой фазы в капиллярах и С — объема защемленного газа

Л+В+С=1

Так как жидкая фаза содержит долю твердого компонента, можно записать

B = W?+(pW? (П-2)

где ф — коэффициент растворимости твердого компонента в жидкой фазе при данной температуре; W — влажность агломерата.

В этом случае модель сжатия запишется в виде

(А— фй7)4-й7(1+Ф)+С= 1 (П-З)

Пористость агломерата при этом можно выразить

|

||

как

При деформации агломерата и изменении объемных соотношений необходимо иметь в виду, что равновесие защемленного газа связано также с явлениями газо - поглощения и газовыделения. Капиллярная жидкость, соприкасающаяся с защемленным газом, содержит воздух в растворенном виде. При этом количество растворенного в жидкости газа учитывается коэффициентом растворимости газа Тогда общий объем газа Кг, содержащийся в свободном и растворенном состояниях, будет равен

1/г = С + фВ (II-6)

При действии на агломерат сжимающей силы в процессе уплотнения давление газа возрастает до величины Р'„ , причем объем газа уменьшается на величину АС, равную полному изменению объема агломерата, поскольку плотные частицы и жидкая фаза приняты несжимаемыми. Поэтому новый объем газа

//^С-ДС + ФВ (II-7)

соответствует прежней температуре и новому давлению Р'ит=Ри--АРи. Полагая температуру защемленного газа неизменной в процессе гранулирования (изотермический процесс), можно применить закон Бойля —Мари - отта и, сделав соответствующие преобразования, из уравнений (II-5) — (П-7) получить

[С + ф (1 + ф) (е — С)] PUt =

= [С — ДС + ч>(1 + ф)(е — C)]P'„r (II-8)

Наиболее вероятной представляется структура агломерата, в которой газ при первоначальном давлении

является полностью растворенным в жидкой фазе, заполняющей все пустоты агломерата, а объем защемленного газа равен нулю. В этом случае, приняв С=0, после 'интегрирования уравнения (II-8), записанного в дифференциальной форме, получим выражение

е= t|>(i +«р)1пР„~ (И'9)

которое показывает, что пористость агломерата уменьшается с увеличением растворимости газа и твердого компонента в жидкой фазе, смачивающей поры, а также с увеличением внешнего давления.

Изменение физических условий в обычных при гранулировании пределах существенно влияет на деформируемость агломерата через газообразную составляющую его объема. Так, повышение температуры при гранулировании химических продуктов приводит к увеличению растворимости твердой фазы и, как правило, снижению растворимости газа в жидкой фазе. В зависимости от того, какое из этих явлений преобладает, повышение температуры гранулируемого слоя может привести как к уменьшению, так и к увеличению пористости гранул. Кроме того, изменение температуры агломерата вызывает изменение таких свойств жидкой фазы, как вязкость и поверхностное натяжение, что, в свою очередь, изменяет характер вытеснения жидкой фазы из пор и капилляров при деформации агломератов.

Существенное влияние на характер уплотнения гранулируемых структур оказывают физико-механические свойства твердой фазы: коэффициент внутреннего трения, сыпучесть, пластические и адгезионные свойства порошковидных частиц, составляющих твердую основу агломерата, их смачиваемость жидкой фазой и т. д.

В изложенной выше модели уплотнения не учитывается влияние физико-механических и реологических факторов на уплотняемость вещества при гранулировании, поскольку эти вопросы рассматриваются специально в гл. I. ,

Из указанных выше особенностей гранулирования и общей модели уплотнения следует, что для всех методов, несмотря на различия механизмов гранулообра

зования, характерным является уплотнение структуры исходного вещества, обусловленное силами взаимодействия между отдельными частицами или кристаллами.