Коэффициент [Внутреннего трения

Коэффициенты внутреннего трения порошков устанавливают по общепринятым методикам [18, 32, 73, 125], сущность которых заключается в определении взаимосвязи между касательными и нормальными напряжениями в слое порошкообразного материала. Коэффициент внутреннего трения равен тангенсу угла внутреннего трения. Для порошкообразных материалов, между частицами которых существует сцепление, взаимосвязь нормальных и касательных напряжений выражается уравнением

т = cjj tg ф, С (1-1)

где оі — величина нормальных напряжений на площадке, по которой происходит сдвиг; т — величина касательных напряжений; фі — угол внутреннего трения; С' — сила сцепления.

Схема установки для определения коэффициентов внутреннего трения представлена на рис. 1-1. Образец порошка засыпают в большой короб 1 размером ЗЗОХ Х135 мм, установленный на тележке 2 и соединенный приводом. В меньший короб 3 размером 70X80 мм, соединенный с динамометром 4, также засыпают навеску материала. После включения привода при установившемся движении тележки фиксируют показания динамометра. Для снижения погрешностей измерений от трения механизмов и коробов в местах их контакта прибор тарируют в отсутствие загрузки.

Нормальные напряжения в слое порошка рассчитывают nQ уравнению

Касательные напряжения определяют из выражения:

|

|

где Рі — показание динамометра, при перемещении короба 3 с навеской материала; Рх,— показание динамометра при тарировочном опыте.

Коэффициенты внутреннего трения определяли для следующих порошковидных материалов: фосфорно-калийных удобрений на основе ретура простого суперфосфата (РК-смесь № 1); фосфорно-калийных удобрениях на основе ретура двойного суперфосфата (РК-смесь № 2); аммофоса из апатита и хлористого калия. Гранулометрический состав этих материалов приведен в табл. 1-1.

Эквивалентный диаметр частиц порошков рассчитывали по уравнению

ds=-jr^------------- (1-4)

i=i

где di — среднегеометрический размер і-той фракции; Хі — относительное содержание і-той фракции в смеси.

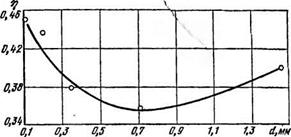

На рис. 1-2 представлены кривые изменения коэффициентов внутреннего трения в зависимости от исходной влажности шихты для порошкообразных материалов, приведенных в табл. 1-1. Как видно из рисунка, коэффициенты внутреннего трения принимают мини-

|

Таблица 1-1. Гранулометрический состав отдельных материалов

|

мальные значения при/следующих интервалах влажности материала:

РК-смесь № 1 . РК-смесь № 2 Аммофос. Хлористый калий

Такой характер изменения коэффициентов внутреннего трения объясняется следующим образом. При малых влагосодержаниях шихты (порошка) уменьшение угла внутреннего трения с увеличением влажности обусловлено снижением механического сцепления частиц, что объясняется смазывающим действием жидкости в местах контакта. По мере дальнейшего увеличения вла - госодержания шихты все в большей мере проявляются капиллярно-адсорбционные силы связи, которые приводят к росту когезионного сцепления частиц, что и вызывает увеличение коэффициента внутреннего трения.

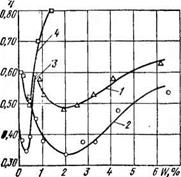

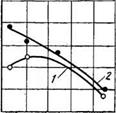

Естественно ожидать, что коэффициент внутреннего трения порошковидных материалов зависит от их гранулометрического состава. На рис. 1-3 представлена зависимость коэффициента внутреннего трения хлористого калия от диаметра частиц. Экстремальный характер этой зависимости определяется влиянием дисперсности порошков на плотность упаковки частиц: уменьшение размера частиц приводит к увеличению числа контактов, что вызывает увеличение коэффициента внутреннего трения; увеличение размера частиц также приводит

к росту коэффициента внутреннего трения, поскольку частицы большого размера помимо неправильной формы имеют большую шероховатость. Аналогичный ха-

к росту коэффициента внутреннего трения, поскольку частицы большого размера помимо неправильной формы имеют большую шероховатость. Аналогичный ха-

Рис. 1-2. Зависимость коэффициентов внутреннего трения от влажности материала:

1 — РК-смесь № 1; 2 — РК-смесь

№ 2; 3 — хлористый калий; 4 — аммофос.

|

Рнс. 1-3. Изменение коэффициента внутреннего трения в зависимости от диаметра частиц хлористого калия. |

рактер изменения угла внутреннего трения в зависимости от размера частиц керамических масс установлен в работе [16].

1. Сыпучесть порошков

Сыпучесть материалов — сложная комплексная характеристика, зависящая от многих факторов: плотности, гранулометрического состава, формы и состояния поверхности частиц. В работе [59] указывается на то, что сыпучесть порошков определяет минимальную скорость прокатки в процессе непрерывного прессования. Чем лучше сыпучесть порошка, тем легче его прокатка, тем более плотной и прочной будет прессовка.

Основными факторами, определяющими сыпучесть порошковидных материалов, являются трение и сцепление частиц между собой, затрудняющие их взаимное перемещение, т. е. когезионные силы взаимодействия между частицами.

Сыпучесть зернистых материалов рассмотрена в ряде экспериментальных работ. Так, в работе [107] на основании большого экспериментального материала получена следующая формула для определения сыпучести:

(Ь5)

где Г — время, необходимое для ссыпания 1 кг продукта, мин; d — средний диаметр частиц, мм; ц— тангенс угла покоя; а — угол раствора конуса.

В других работах [105, 155] для оценки сыпучести различных минеральных удобрений определяли угол

естественного откоса, т^йгенс которого является мерой противодействия истечению. Установлена зависимость между коэффициентом сыпучести и свойствами порошка при его истечении из бункера

где те — коэффициент сыпучести; То — напряжение сцепления; ов — нормальное напряжение; fi — коэффициент внутреннего трения.

Известны и другие работы, в которых исследовалась сыпучесть порошковидных материалов. Однако результаты этих исследований не могут быть использованы для анализа способности материалов к гранулированию тем или иным методом, так как не устанавливают взаимосвязи между сыпучестью и параметрами процесса гранулирования.

Первая попытка установления такой зависимости для процесса гранулирования методом прессования, т. е. установление связи между сыпучестью и свойствами спрессованной ленты, предпринята в работе [165]. Для оценки свободного истечения порошкообразных материалов из бункера с наклонным днищем авторами предложена следующая зависимость:

![]() т

т

* — біпЄЛ"

|

|

где t — время истечения порошка; М — масса порошка; 0 — угол естественного откоса; А — эмпирический коэффициент; п — поправочный эмпирический коэффициент.

Размер частиц, мм

а $

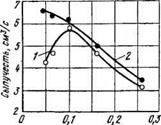

Рис. 1-4. Объемный расход порошка в зависимости от размера частиц: а — железо; б — алюминий; 1 — на воздухе; 2 — в вакууме. Радиус валка — 100 мм; зазор между валками — 1,7 мм.

![]()

Рис. 1-5. Схема лабораторной установки для определения сыпучести порошкообразных минеральных удобрений:

1 — шахта; 2—валки; D—185 мм; В=100 мм.

1 — шахта; 2—валки; D—185 мм; В=100 мм.

Экспериментальная проверка [18] показала отсутствие однозначной зависимости мЪкду сыпучестью порошков, толщиной и плотностью лент при этом способе оценки. В этой же работе исследовано истечение различных порошков на лабораторном валковом прессе. На рис. 1-4 представлены результаты исследования сыпучести порошков в зависимости от размера частиц. Авторы работы [18] не приводят обобщенной зависимости для расчета сыпучести порошков при различных условиях прокатки.

Определение сыпучести порошков осуществлялось нами [153] на валковом прессе с валками диаметром 185 мм и длиной £=100 мм. Схема лабораторной установки изображена на рис. 1-5.

Сыпучесть рассчитывали по формуле:

где —сыпучесть, г/(см2 - с); GM — количество материала, просыпающегося. за определенное время через установленный зазор, г; Stu — площадь сечения, образованного зазором между валками в плоскости их осей; Sm=hB■ h — зазор между валками, см; В — длина валков, см; Ті — время высыпания материала, с.

На рис. 1-6 изображены кривые изменения сыпучести некоторых порошковидных продуктов в зависимости от зазора между валками. Как видно из рисунка, порошковидные продукты типичного гранулометрического состава (см. табл. 1-1) при зазоре между валками менее 1—1,5 мм не просыпаются без внешнего воздействия. С увеличением зазора сыпучесть порошков монотонно возрастает. В практике гранулирования продуктов методом прессования зазоры более 10 мм не применяют, этим и обусловлена область исследования влияния зазора между валками на сыпучесть порош-

Рис. 1-7. Зависимость сыпучести порошкообразных материалов от их влажности:

1 — РК-смесь № 1; 2 — РК-смесь N° 2.

ков. Вероятно, при дальнейшем увеличении зазора (Л^>10 мм) его влияние на сыпучесть будет уменьшаться.

Исследование влияния исходной влажности порошков на их сыпучесть проводили при постоянном зазоре между валками Л=4,7 мм. На рис. 1-7 представлены кривые изменения сыпучести порошков в зависимости от их исходной влажности. Как видно из рисунка, эти зависимости экстремальны: максимальным значениям сыпучести разных продуктов соответствуют следующие интервалы влажности:

|

Материал

РК-смесь № 1 ...... 1,5—2,2

РК-смесь № 2 15—2,2

Аммофос............................................................... 0,45—0,65

Хлористый калий..................................................... 0,10-0,18

Сопоставляя эти значения влажности с влажностью, соответствующей минимальным коэффициентам внутреннего трения этих же продуктов, можно констатировать, что максимальная сыпучесть порошков определяется минимальными значениями коэффициентов внутреннего трения. Иначе говоря, характер изменения сыпучести дисперсных материалов в зависимости от их влажности определяется характером изменения углов внутреннего трения этих материалов.

Важнейшим условием оптимизации процесса гранулирования методом прессования является снижение потерь работы прессования. Часть этой работы расходуется и на преодоление внутреннего трения частиц прессуемых материалов. С учетом этого обстоятельства интервалы влажности порошков, которым соответствуют минимальные коэффициенты внутреннего трения и максимальные значения сыпучести, следует рассматривать как оптимальные параметры гранулирования методом прессования.

Обращаясь к результатам обследования работы промышленных валковых прессов, мы видим, что наибольшие плотность и прочность гранул хлористого калия (по данным ВНИИГа, полученным на Солигорском калийном комбинате) наблюдаются при влажности прессуемой шихты 0,1—0,3%; РК-смеси № 1 (по данным Кедайнского химического комбината [69]) •— при влажности 1,5—3,0%; порошковидного аммофоса (по данным Джамбулского суперфосфатного завода) — при влажности 0,4—0,7%.

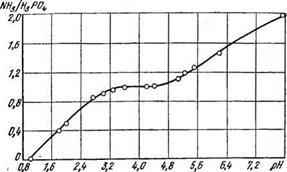

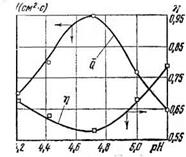

На рис. 1-8 представлены кривые изменения сыпучести и коэффициента внутреннего трения порошковидного аммофоса в зависимости от pH. Как видно б. г, из рисунка, при pH = 4,7 и аммофос имеет минимальный коэффициент 22 внутреннего трения И

На рис. 1-8 представлены кривые изменения сыпучести и коэффициента внутреннего трения порошковидного аммофоса в зависимости от pH. Как видно б. г, из рисунка, при pH = 4,7 и аммофос имеет минимальный коэффициент 22 внутреннего трения И

Рис. 1-8. Изменение сыпучести Q и коэффициента внутреннего трения аммофоса >) в зави - 16 си мости от pH (№=0,33%)- ‘

|

Рис. 1-9. Взаимосвязь молярного соотношения NH3: H3PO4 и pH для аммофоса, полученного из экстракционной фосфорной кислоты. |

максимальную сыпучесть. Известно, что аммофос представляет собой смесь моноаммонийфосфата NH4H2P04 и диаммонийфосфата (NH4)2HP04. Значение рН = 4,7 для аммофоса означает переход от моноаммоннйфосфа - та к смеси моно - и диаммонийфосфатов (рис. 1-9). Минимальный коэффициент внутреннего трения для аммофоса с pH = 4,7 свидетельствует о наиболее плотной структуре частиц. Такие частицы имеют меньшее число контактов и, следовательно, обладают большей сыпучестью.

Для оценки влияния гранулометрического состава порошка на его сыпучесть в качестве модельного материала был использован хлористый калий (рис. 1-10). Максимальная сыпучесть хлористого калия наблюдается при диаметре частиц d3=0A мм. С увеличением размеров частиц порошка при данном зазоре, т. е. при йэ> >0,4 мм, когда h/d3<. 15, сыпучесть уменьшается, что обусловлено сводообразованием в зазоре между валками. Очевидно, при d3mh сыпучесть будет равна нулю. С уменьшением размера частиц хлористого калия, т. е. при <0,4 мм, сыпучесть также уменьшается, так как увеличивается коэффициент внутреннего трения (см. рис. 1-3).

В результате обработки экспериментальных данных получены следующие эмпирические зависимости для расчета сыпучести порошков:

Q = 3,6Аг°70Б j/i -4_ 2/? (1 — cos а,,)]0.1 'і] (I"9)>

при h/d3<Z 15

Q = 3,6Ar0.05 [/! - j - 2/? (1 — cosan)]°il i) lg("dr)

где сыпучесть, г/(см2-с); Л —зазор между валками, мм; R — радиус валков, мм; т) — коэффициент внутреннего трения; а„ — угол подачи материала; Аг — критерий Архимеда.

Практическое использование результатов исследования сыпучести порошков обосновано следующими положениями;

повышение сыпучести прессуемой шихты способствует увеличению производительности валковых прессов, обеспечивает получение более плотной и однородной плитки (преесата). Увеличение сыпучести прессуемых порошков может быть достигнуто вакуумированием шихты, так как вязкость газовой фазы входит в знаменатель критерия Архимеда, или использованием газов с меньшей вязкостью, чем воздух;

полученные закономерности изменения сыпучести могут быть положены в основу расчета минимальной скорости прокатки порошков на валковых прессах.

|

Если предположить, что плотность порошкообразного материала в процессе его уплотнения изменяется скачкообразно от насыпной массы у0 ДО плотности плитки уп. тогда массу порошкообразного материала, проходящего через определенный зазор между валками в

|

Таблица 1-2. Расчетные значения минимальной скорости прессования некоторых порошков

GM = BhQ (1-11) |

единицу времени, можно определить как

где В — длина валков, мм.

Масса плитки, выходящей из-под пресса

Сдл ^ Bhyп^шїп (1*12)

где Omin — минимальная скорость вращения валков.

Сопоставляя уравнения (1-11) и (1-12) при условии, ЧТО GM=Gna, получаем

umin — Q/Уп (1*13)

По уравнению (1-13) рассчитаны минимальные скорости прессования для аммофоса и РК-смеси № 1 применительно к промышленным условиям. Результаты приведены в табл. 1-2.