ПОЛИВИНИЛФТОРИД (—СНРСНо—)„

Начало опытного производства поливинилфторида (ПВФ) относится к 1959 г. Промышленное производство пленки тед - лар начато в США в 1963 г., а смолы делвар — с 1965 г. Опытная установка по производству ПВФ в Японии вступила в строй в 1970 г. В СССР ПВФ выпускают в опытных масштабах с 1967 г. под названием фторопласт -1.

ПВФ получают суспензионной полимеризацией винилфто - рида (ВФ) при повышенных температуре и давлении под влиянием различных инициирующих и каталитических систем или ионизирующих излучений.

Долгое время основным условием получения ПВФ высокой молекулярной массы с хорошим выходом являлось использование высоких концентраций ВФ, которые достигались полимеризацией при высоких давлениях. Действительно, повышение концентрации малоактивного мономера ВФ подавляет рекомбинацию высокоактивных радикалов ВФ и другие реакции обрыва и переноса цепи, приводящие к получению низкомолекулярных продуктов. Первые патентные сообщения о получении высокомолекулярного ПВФ при высоком давлении 15—100 МПа (150—1000 кгс/см2) и температуре 50—200°С опубликованы в 1947 г. [116].

Результаты исследования свебоднорадикальной полимеризации ВФ при давлении 25—100 МПа (250—1000 кгс/см2) и температуре 60—150°С впервые приведены в работе [117].

В качестве инициаторов использованы органические перекиси (перекиси бензоила, ди-грег-бутила и др.) и азосоединения [2,2-азобис (4,4-диметилвалеронитрил), 2,2-азобис (изобутирони - трил) и др.]. Полимеры, полученные в присутствии инициаторов, активных при высоких температурах (выше 125°С), имеют более низкую молекулярную массу и более разветвленные цепи, чем при использовании низкотемпературных инициаторов, например перекиси бензоила. Молекулярная масса и выход полимера уменьшаются с увеличением концентрации инициатора и температуры полимеризации. Повышение давления увеличивает выход и молекулярную массу полимера. Содержание в мономере кислорода в количестве 0,05%, а также присутствие 2% ацетилена ингибирует полимеризацию. В небольших количествах ацетилен резко снижает молекулярную массу полимера, при этом получаются хрупкие продукты. Присутствие 0,0135% кислорода ускоряет полимеризацию.

Описан процесс непрерывной полимеризации ВФ в однородной дисперсионной среде, при постоянных температуре и давлении, непрерывном введении мономера, воды и инициатора и непрерывном удалении ПВФ [118]. После отделения полимера вода может быть очищена и возвращена в цикл. В качестве эффективных диспергаторов при полимеризации предложены метилцеллюлоза, эфиры глюкозы, сополимеры этилена, винил - ацетата и аллилового спирта с малеиновой кислотой или ее ангидридом.

Представляет интерес двустадийный непрерывный процесс получения ПВФ [118]. На первой стадии (в первом реакторе) образуются активные центры полимеризации (ядра), а затем на второй стадии (во втором реакторе) в присутствии водорастворимого инициатора при 90—140 °С и давлении 25— 100 МПа (250—1000 кгс/см2) ВФ превращается в полимер.

Синтез ПВФ, пригодного для нанесения покрытий в виде дисперсии с частицами сферической формы диаметром 0,05—

2,5 мкм, осуществляют в водной суспензии при 50—75 °С и давлении 35—70 МПа (350—700 кгс/см2) в присутствии тонко - измельченных, не растворяющихся в воде, твердых веществ (металлические порошки, окислы металлов или тонкоизмель - ченные полимеры). Они действуют в качестве «зародышеобразующих» центров полимеризации, покрываются полимером и уже не могут быть отделены от него [119].

Для получения стойкого при хранении органозоля ПВФ, способного непосредственно экструдироваться в профилированные изделия (например, в самонесущую пленку), ВФ полимеризуют при 55—140 °С и давлении 7—105,5 МПа (70—1055 кгс/см2) в водном растворе диметилсульфоксида, при содержании воды до 85% от общей массы раствора [120].

Применение высокого давления связано с созданием специального оборудования и повышенными требованиями по его обслуживанию. Поэтому уже в начале 1960-х гг. появились публикации по исследованию полимеризации ВФ при существенно более низких давлениях с инициаторами и каталитическими системами, активными при низких температурах, или с использованием у-излучения.

Полимеризация ВФ может осуществляться в присутствии каталитических систем типа Циглера — Натта [121], алкильных соединений бора [122], кадмия и цинка [123] и координационных соединений боралкилов с аммиаком, гидразином, гидроксил - амином и аминами [124]. В качестве инициаторов полимеризации используются также органические соединения свинца и олова (тетраэтилсвинец или тетраэтилолово) и неорганический активатор, повышающий каталитическую активность соединений свинца и олова (соли щелочных металлов или аммония, или соли трехвалентного железа) [125]. Эффективной каталитической системой при 30 °С является, как и при полимеризации винилхлорида, растворимая система ванадийокситри - хлорид — триизобутилалюминий — тетрагидрофуран. Все три компонента необходимы для - образования активного катализатора [121].

В качестве инициаторов, способных к гомолитическому распаду с образованием свободных радикалов при более низких температурах, исследованы перфторацилы и эфиры пероксиди - карбоновых кислот [126]. При полимеризации ВФ в присутствии инициатора полимеризации диизопропилпероксидикарбоната в спирто-водной среде или в среде вода — органический амид при 30—60 °С и давлении 5,6 МПа (56 кгс/см2) образуется высокомолекулярный полимер с характеристической вязкостью

1,0— 4,0 дл/г [126],

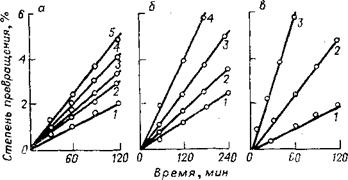

При полимеризации ВФ в массе в присутствии диизопропилпероксидикарбоната при 40°С выход составляет 90%, молекулярная масса равна 12,51 -104, а при полимеризации в гептане при 20 °С выход 40%, молекулярная масса 4,43 -104. Порядок реакции по инициатору 0,58, по мономеру 1,1 (рис. 11.20) [126].

Кинетические исследования полимеризации с. использованием металлалкилов в качестве инициаторов показали, что, как и в случае перекисных инициаторов, зависимости начальной скорости процесса от концентраций мономера и инициатора имеют порядок 1 и 0,5 соответственно [121]. Энергия активации инициирования металлалкилами, например системой борал - кил — кислород, равна 29 кДж/моль (7 ккал/моль) и несколько превышает значение, рассчитанное для свободнорадикальной полимеризации большинства обычных мономеров [19—27 кДж/ /моль (4,5—6,5 ккал/моль)]. В отсутствие кислорода энергия активации значительно выше [105 кДж/моль (25 ккал/моль)]. На выход полимера влияет соотношение кислорода и триалкил - бора, наибольшая степень превращения наблюдается при отношении кислород: боралкил равном 0,5 [121].

Молекулярная масса зависит от природы инициирующей системы. В случае диалкилпероксидикарбонатов и боралкилов характеристическая вязкость ПВФ достаточно высока (1 — 6 дл/г), при использовании катализаторов Циглера — Натта она не превышает 0,3 дл/г, что является существенным недостатком каталитических систем типа Циглера — Натта.

Полимеризация ВФ с различными инициаторами (перекиси, боралкилы, редокс-системы) в присутствии растворителя трет - бутилового спирта протекает с более высокой скоростью и до более высоких степеней превращения с получением высокомолекулярного полимера с характеристической вязкостью 2—

6 дл/г [127]. '

В 1960-х гг. появились работы по полимеризации ВФ инициированием у-лучами (источник облучения 60Со). Изучена зависимость выхода полимера от дозы излучения и температуры [128]. Начальная скорость радиационной полимеризации

|

Рис. II. 20. Зависимость кинетики полимеризации ВФ от концентрации диизо - пропилпероксидикарбоната [ДИПДК] (а), ВФ (б) и температуры (в): А: / — 0,28; 2 — 0,45; 3 — 0,54; 4 — 0,83; 5 — 0,98% [ДИПДК1 от массы ВФ. Б: 1 — 3,07; 2— 4,60; 3 — 6,11; 4 — 9,20 моль/л ВФ; 1ДИПДК] = 0,98% от массы ВФ; 30 °С; В: [ДИПДК] = 0,98% ОТ массы ВФ; 1 — 20 °С; 2 — 30 °С ; 3— 40 °С. |

ВФ зависит от интенсивности излучения в степени 0,7. Увеличение скорости радиационной полимеризации присуще гетерогенным процессам.

Радиационная полимеризация ВФ может осуществляться в жидкой фазе под давлением насыщенных паров 0,1—3,7 МПа (1—37 кгс/см2) (см. рис. II. 1 и стр. 20) [129]. При мощности дозы излучения от 0,05 до 0,3 Вт/кг (5—30 рад/с) скорость радиационной полимеризации ВФ пропорциональна мощности дозы в степени 0,67. Отклонение порядка реакции по инициатору также объясняется влиянием гетерофазности процесса полимеризации, вследствие нерастворимости образующегося полимера в мономере.

В случае радиационной полимеризации ВФ в газовой фазе при 38°С и давлении паров мономера 2,75 МПа (27,5 кгс/см2) [130] выход полимера пропорционален времени облучения, а скорость реакции постоянна при мощности 0,1 и 0,2 Вт/кг (10 и 20 рад/с). При мощности дозы излучения 0,7 и 1 Вт/кг (70 и 100 рад/с) скорость полимеризации растет до выхода 250—280 г/л и затем снижается.

Радиационная полимеризация ВФ в массе при —78°С в присутствии и без перекиси бензоила протекает в нестационарных условиях с изменением скорости во времени [130]. При проведении полимеризации в среде растворителей (четыреххлористый углерод, бензол) скорость реакции пропорциональна корню квадратному из концентрации инициатора.

Фотоинициированная полимеризация ВФ в массе, растворе диметилсульфоксида н других растворителей в присутствии инициатора перекиси ди-грег-бутила проходит с высокой скоростью и степенью превращения 100% [131].

Полимеризация ВФ с инициаторами — эфирами пероксиди- карбоновых кислот, на каталитических системах типа Циглера — Натта, боралкильных соединении и координационных соединений последних, например, с аммиаком, гидразином, аминами, а также под действием уизлучения протекает по свободнорадикальному механизму при 0—50 °С, т. е. при более низкой температуре, чем критическая температура ВФ (54,7 °С), и при низких давлениях 0,1—5,5 МПа (1—55 кгс/см2).

ВФ легко сополимеризуется по свободнорадикальному механизму практически со всеми виниловыми мономерами теми же способами, как и при гомополимеризации, и способен к привитой сополимеризации.

Молекулярная масса и структура

Исследованиями молекулярной массы М и молекулярномассового распределения (ММР) ряда образцов ПВФ посредством измерения характеристической вязкости растворов [т]] и константы седиментации 5 установлены следующие зависимости [132]:

(г)] = 6,52 • Ю~3М0,8; 5 = 0,0929М°'4

Характеристическую вязкость измеряли в растворе диметил- формамида при 90 °С, а кинетику седиментации исследовали при 100°С. Характеристическая вязкость исследованных образцов находится в пределах 0,88—3,2 дл/г, молекулярная масса 1,43 -105 — 6,54 -105, константа седиментации 10,4—19,7. Отклонение полученного отношения Мю/Мп — 2,5 — 2,6 от нормального распределения Мю/Мп — 2 объясняется разветвленностью ПВФ [132].

Молекулярная цепь ПВФ содержит только один атом фтора, и этим определяется существенное его отличие от других фторполимеров. Справедливо было бы сравнивать ПВФ с более близким ему по природе полиэтиленом (ПЭ) или поливинилхлоридом (ПВХ). Как и ПЭ, но в отличие от ПВХ, ПВФ — кристаллический полимер со степенью кристалличности

30—50%. ПВФ, полученный в присутствии обычных свободно- радикальных инициаторов, имеет беспорядочно ориентированную (атактическую) молекулярную структуру и содержит до 32% звеньев, соединенных по типу «голова к голове», т. е. в полимерной цепи одно мономерное звено из каждых шести присоединяется «обратно». Степень стереорегулярности образцов ПВФ, синтезированных на катализаторах Циглера — Натта, а также при инициировании полимеризации/иоралкилами, существенно не улучшается. У образцов обнаружен один и тот же тип спектров дифракции рентгеновских лучей; полимеры отличаются лишь повышенными степенью кристалличности и температурой плавления кристаллитов [121], что обусловлено более регулярным присоединением по типу «голова к хвосту». С понижением температуры полимеризации повышается регулярность ПВФ за счет уменьшения аномальных мономерных связей «голова— голова», «хвост — хвост» и разветвлений цепи полимера.

В результате исследования ИК-спектров ПВФ в поляризованном свете сделано предположение о существовании синдио - тактической структуры полимера без количественной оценки этой структуры [4]. Это предположение нуждается в дополнительной проверке.

Под воздействием ионизирующих излучений ПВФ претерпевает процессы структурирования и деструкции. Последняя протекает медленнее, чем у ПТФЭ. При исследовании ПВФ методами рентгеновской дифракции при у°блучении 60Со дозами

1,0— 1,1 МДж/кг (100—1100 Мрад) обнаружено постепенное уменьшение интенсивности аморфного гало за счет частичной кристаллизации участков цепей, находящихся в аморфных областях, с получением дефектных кристаллитов. При дозах, близких к 10 МДж/кг (1000 Мрад), различие между порядком и плотностью кристаллитов и аморфных участков практически исчезает, и полимер становится как бы полностью кристаллическим, состоящим из дефектных кристаллитов [133].

При введении в ПВФ пластификаторов (дибутил - и диоктил - фталата) разрушаются надмолекулярные структурные образования и возникает молекулярная (внутрипачечная) пластификация, Структурная (межпачечная) пластификация без разрушения надмолекулярной структуры ПВФ наблюдается при добавлении бутнлстеарата [134].

ПВФ по термо - И химической СТОЙКОС1 и существенно уступает другим фторсодержащим полимерам. Однако по сравнению с ПЭ наличие даже одного атома фтора в мономерном звене ПВФ приводит к повышенной тепло - и светостойкости, устойчивости к термическому старению и ряду агрессивных сред, возрастанию механической прочности и т. д. С другой стороны, нарушение симметрии в конфигурации молекулы и возникновение полярности в полимерной цепи ПВФ ухудшает диэлектрические свойства ПВФ, по сравнению с ПЭ.

Термостойкость. ПВФ устойчив на воздухе до 175—180 °С. При более высоких температурах он подвержен деструкции с разрывом связей С—С. Этот процесс сопровождается отщеплением атомов водорода и фтора с выделением НР. Термическая деструкция в вакууме при 370—500°С ведет к образованию НР и фрагментов с различной длиной углеродной цепи (см. рис. II.2) [6]. При термической деструкции радиационного ПВФ на воздухе наибольшая скорость выделения НР наблюдается в начале процесса, затем скорость распада уменьшается. Скорость реакции подчиняется уравнению первого порядка [135].

Температура плавления ПВФ, полученного инициированием полимеризации перекисными инициаторами, примерно 190— 200°С; температура его термического разложения 220—240°С, она близка к температуре течения расплава ПВФ (около 220 °С). На разложение ПВФ при этих температурах оказывают влияние даже следы некоторых окислов, таких, как БЮг и А1203 [136]. Аналогичный результат получается при прогреве ПВФ в емкостях из стекла разных марок (жаростойкого и молибденового). Примеси соединений бора в стекле оказывают каталитическое влияние на разложение полимера с выделением НР, сопровождаемое значительными потерями массы ПВФ [137].

При переработке в ПВФ необходимо вводить стабилизаторы, смазки, высококипящие растворители и другие модифицирующие добавки, так как температура плавления полимера близка к температуре разложения. Термостабилизаторы применяются обычно такие же, как и для ПВХ.

Другим перспективным способом расширения температурного интервала переработки ПВФ является его модификация в процессе полимеризации небольшими добавками сомономе - ров, сохраняющих полезные свойства ПВФ и улучшающих его термостойкость без снижения температуры плавления или же снижающих температуру плавления ПВФ без ухудшения термостойкости.

При введении в полимеризационную смесь ВФ небольших количеств 1,1-дифторизобутилена, изобутилена [менее 3% (масс.)], бицикло[1, 2, 2]гептена-2 [138] получаются сополимеры ВФ с более низкой температурой плавления, что позволяет перерабатывать их без разложения методами экструзии и литья под давлением.

Модифицированный ПВФ получается прн добавлении в процессе полимеризации небольших количеств ТФЭ, ГФП [139],

а также гексафторацетона, при этом температура плавления не снижается, а термостойкость улучшается, так как фторированные звенья в полимерной цепи ПВФ препятствуют развитию радикально-цепного процесса дегидрофторирования вдоль полимерной цепи ПВФ.

|

-чературу разложения, чем ' ПВФ, и способен пере- |

![]()

По данным [139], сополимер ВФ, содержащий всего 1% (мол.) ВДФ или ТрФЭ, имеет значительно более высокую тем - е р „,0м-см 5

По данным [139], сополимер ВФ, содержащий всего 1% (мол.) ВДФ или ТрФЭ, имеет значительно более высокую тем - е р „,0м-см 5

Раоатываться экструзией из расплава.

К снижению температуры плавления полимера наряду с увеличением содержания аморфной фазы и растворимости полимера при комнатных температурах приводят также реакции в цепях полимера, например хлорирование ПВФ [140].

Химическая стойкость. ПВФ устойчив к действию щелочей и большинства неорганических кислот, не обладающих сильными окислительными свойствами. На него не оказывают влияния такие обычные растворители, как углеводороды, хлорированные и ароматические углеводороды, низшие спирты и кетоны, петролейный эфир, гидролизующие агенты. При температуре около 100 °С ПВФ растворяется в полярных растворителях, например в диметилформамиде, диметилацетамиде, ди - метплсульфоксиде, а также в циклогексаноне, тетраметилмоче - вине, при этом последующее понижение температуры вызывает высаждение полимера из раствора в виде студня. Обработка образцов пленки ПВФ 10°/0-ными растворами едкого натра и соляной кислоты при 60 °С в течение 7 сут не вызывает никаких изменений в механических свойствах пленки. При обработке ПВФ двух - и трехфтористым азотом при 80—100°С в полимере образуются поперечные связи. Пленки ПВФ имеют сравнительно низкую газопроницаемость. Ниже приведены значения газопроницаемости [Р’Ю13, кг/(с • м-Па)] пленок различных по-

N0 О2 СО2

TOC o "1-5" h z

|

Лимеров для разных газов [136]: |

![]()

|

Поливинилфторид Поливинилхлорид |

![]() 0,012 0,049 0,289

0,012 0,049 0,289

0, 077 0,231 1,155

Полиэтилен низкого давления.... 0,139 0,393 1,617

Примечание. Для поливиннлфторида данные при 25 °С, для остальных полимеров при 30 °С.

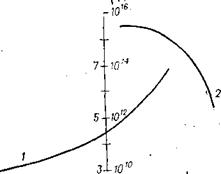

Диэлектрические свойства. Диэлектрические свойства ПВФ достаточно высоки (см. табл. 11.2). Пленки ПВФ обладают высокими диэлектрической проницаемостью и электрической прочностью при удовлетворительных - значениях тангенса угла диэлектрических потерь и удельного объемного электрического - сопротнвления. С изменением температуры диэлектрические свойства ПВФ изменяются (рис. 11.21) [134].

Механические свойства. К наиболее выдающимся свойствам ПВФ следует отнести высокие механическую прочность, твердость, стойкость к истиранию и многократным перегибам, атмо - сферостойкость, стойкость к маслам и смазкам, загрязнениям, гидрофобность. Сопротивление ПВФ к многократным перегибам характеризуется следующими данными: число перегибов пленки при 25°С составляет 70000, при —17°С 40000. Разрушающее напряжение и модуль упругости ПВФ мало изменяются после выдержки образца в среде водяного пара в течение 1500 ч. Высокие прочностные свойства ПВФ существенно не изменяются после воздействия жестких атмосферных условий, УФ-лучей как в - естественных условиях, так и при длительной экспозиции в приборах для ускоренных испытаний. Пленка ПВФ после 25 лет выдержки в атмосферных условиях не обесцвечивается, остается гибкой и на 50% сохраняет начальную прочность.

Абразивостойкость покрытий из ПВФ высока по сравнению с другими полимерами [136]:

|

46-58 40 34 28 26 |

Поливинилфторид . . Полипропилен. . . . Политетрафторэтилен Эпоксидная смола. . Полиакрилат. . . .

Поливинилфторид . . Полипропилен. . . . Политетрафторэтилен Эпоксидная смола. . Полиакрилат. . . .

Примечание. /Са^р выражается в литрах песка, требуемого для эрозии пленки толщиной 0,025 мм до обнаженного металла.

Пленки и покрытия из ПВФ не выцветают, не теряют глянца, приставшие к ним загрязнения (жиры, пищевые продукты, краски и др.) легко смываются обычной влажной уборкой. Прозрачные пленки из ПВФ хорошо пропускают солнечные лучи в близкой к ультрафиолетовой, видимой и близкой к инфракрасной областях спектра. Светопропускание в видимом свете составляет 80%.

ПВФ способен к формованию, сварке, склеиванию, пленки ПВФ поддаются матированию, тиснению, штампованию.

Плотность ПВФ наименьшая по сравнению со всеми другими фторсодержащими полимерами, что позволяет получать из пего наиболее легкие изделия.

ПВФ выпускают главным образом в виде свободных пленок (различных марок по толщине, ширине и цвету), порошка и дисперсии для получения покрытий методом спекания. Пленки получают экструзией с использованием латентных растворителей[4] для снижения температуры экструзии (см. гл. VII). Растворы, дисперсии, пластизоли, органозоли на основе ПВФ можно наносить на различные субстраты (см. гл. VII). Для приготовления растворов используют низкомолекулярный полимер, его концентрация в раствора не превышает 25%. Дисперсии получают на основе высокомолекулярного ПВФ, его концентрация в латентных растворителях достигает 70% (масс.).

В зависимости от назначения пленки и покрытия ПВФ могут быть матовыми, блестящими, прозрачными, пигментированными. У пленок, предназначенных для дублирования, одну или обе поверхности подвергают активированию для улучшения восприимчивости к клеям. Это достигается поверхностной обработкой пленки химическими реагентами, высокочастотным искровым разрядом и другими приемами, с помощью которых в полимере возникают функциональные группы, способные взаимодействовать с клеем. Эффективны клеи на основе термопластичных (полиакрилаты), термореактивных (эпоксидные смолы) и эластомерных (полиэфиры, бутадиен-нитрильные или акрилатные каучуки) материалов. Перед использованием клеи рекомендуется подогреть.

ПВФ применяют там, где наилучшим образом используются его отличительные свойства: стойкость к атмосферной и химической коррозии, механическая прочность, долгий срок службы (25—30 лет). В основном ПВФ используют в строительстве (промышленном и гражданском) и в химической промышленности.

В строительстве ПВФ применяют в виде всевозможных строительных и фасадных элементов в промышленных сооружениях, для получения защитных и декоративных покрытий на панелях, кровлях. Хорошо зарекомендовала себя пленка ПВФ при защитно-декоративной отделке строительных панелей из гальванизированной стали, листовой стеклоткани. Такие панели применяют для наружной облицовки стен общественных зданий, школ, спортивных сооружений, вокзалов, магазинов, же - лезиодорожных вагонов. Подобные покрытия прочны, не теряют цвета и блеска, предотвращают эрозию и разрушение поверхности листов, не требуют ухода в течение нескольких лет. Пленки могут наслаиваться на неметаллические субстраты (стекло, фанера, дерево, твердый строительный картон, асбобе - той, усиленные. стекловолокном полиэфиры, АБС-пластики, кровельные материалы), значительно удлиняя срок службы этих материалов и улучшая их внешний вид.

Стальные ленты покрывают пленкой ПВФ с помощью активированных клеев каландрованием при 200°С. Наслоение пленки на пластмассовые материалы можно также проводить методом каландрования. Благодаря высокой стойкости к истиранию в сочетании с высоким удлинением пленка выдерживает неоднократно расширение и сжатие при деформации строительных материалов.

Слоистый листовой материал для покрытия и защиты различных поверхностей, в частности крыш и стен зданий, получают пропиткой асбестового войлока различными полимерными материалами, а затем к нему приклеивают пленку ПВФ, содержащего до 25% (масс.) непрозрачного пигмента (например, технический углерод).

ПВФ успешно применяют для футерования емкостей. Контейнеры и бочки, покрытие ПВФ, предназначаются для транспортирования корродирующих продуктов. Покрытие толщиной 25—50 мкм получают пневмо - или электростатическим распылением с последующим спеканием частиц полимера на поверхности емкости. При нанесении покрытий на металлы имеет значение правильный выбор растворителей: для емкостей из алюминия применяют низкокипящие растворители, для стали — высококипящие.

В химической промышленности поливинилфторидом можно покрывать и облицовывать трубы, вентилятор, реакторы, сушильные подносы и др.

Пленку ПВФ успешно применяют для отделки интерьеров современных самолетов, для покрытия обоев на тканевой основе, а также в качестве самонесущих конструкций в парниках и теплицах. Пленку ПВФ используют также для предотвращения прилипания слоистых пластиков к форме при их запрессовке при температуре до 205 °С.

Поливинилфторидом можно покрывать детали, например, стиральных и посудомоечных машин.

В качестве электроизоляционного материала ПВФ можно применять в конденсаторах, а также для наружной электроизоляции, для защитной изоляции бытовых электроприборов. Пленка ПВФ пригодна для упаковки химических реактивов и фармацевтических препаратов.

Оценка гигиенических свойств покрытий из фторопласта-1 дана в работе [141].