Виды ламинирования, припрессовки, кэширования

Ламинирование (от нем laminiercn — прокатывать; фр. lammer— птющить, лат. lamina -— пластинка, полоска) — это покрытие полиграфической продукции пленкой или соединение двух или более материалов с помощью ск пеиваюіцего вещества, либо нанесение на один материал расплаЕа другого материала. Материал, получаемый в резу гїьтате ламинирования носит название ламинат.

Припрессовка — это разновидность ламинирования, процесс соединения прозрачной пленки с запечатанной и незапечатанной бумагой, карі оном пул ем температурного и силового воздействия или ириклеивания.

Каширование — процесс клеевого соединения непрозрачных материалов. Кэширование непрозрачными материалами используется, например, при производстве упаковки из гофрокартона для соединения предварительно запечатанного листа с гофрированной основой.

Ламинирование (припрессовка) служил не только средством оформления изданий, кредитных карточек, удостоверений, но и придает им зеркальный блеск, гладкость, механическую прочность, долговечность, защиту от загрязнения, истирания, механических повреждений и подделки.

Однако ламинирование, необходимое для получения большинства гибких упаковочных материалов, доступно далеко не всем предприятіїям. даже многие крупные компании России не имеют машин д. ля качественного выполнения этой операции, Прагаически предложение ограничивается дуплексным (двуслойным) ламинированием, хотя есть большой спрос на триплексные и более сложные ламинаты.

Ламинат — материал сложной структуры, обладает физическими, химическими и механическими свойствами, образующимися в результате комбинации свойств составляющих его материалов. Например, пленочные ламинаты обладаю і защитными свойствами составляющих их пленок (например, ламинат Г1ВХ/ПЭ поглощает УФ - лучи и предотвращает потерю цвета упакованных в него мяса или овощей). Механические свойства могут быть значительно улучшены, если в ламинате сочетаются разные типы пленок. Так, ламинат ПЭТФ/нейлон/ПЭВД отличается высокой прочностью на разрыв, в то же время облагая хорошими защитными свойствами от влажности и окисления.

Таким образом, каждый из составляющих ламинат материалов вносит свои полезные свойства, а их сочетание, взаимное влияние и даже усиление качеств образует совершенно новый материал.

Ламинирование прозрачной пленкой позволяет получить на поверхности обложки, этикетки или упаковки прозрачное полимерное покрытие толщиной до 50 мкм, улучшающее внешний вид обложки, этикетки или упаковки, а также значительно повышающее их стойкость к Лчзическим и химическим воздействиям. При производстве картонной пищевой упаковки покрытие может наноситься на незапечатанную сторону картона для зашиты упаковки от воздействия упаковываемого продукта.

Припрессовка пленки может быть применена для отделки изданий в обложках типа 1-4, в переплетах типа 5, 7, 8, 9, суперобложек, открыток, буклетов, проспектов.

Процессы ламинирования можно классифицировать по типу склеивающего вещества, используемого в производстве ламината, по расположению сушильного устройства и наличию растворителя, по наличию или отсутствию нагрева материалов:

• экструзионное;

• с использованием расплавов;

• клеевое;

• бесклсевое;

• мокрое;

• сухое,

• сольвентное;

• бессольвентное,

• восковое;

• горячее;

• холодное.

Экструзионное ламинирование — процесс нанесения па поверхность оттиска расплава полимера. Расплав может наноситься на различные материалы: бумагу, полимерные пленки, фольгу, ткань и т. д.

|

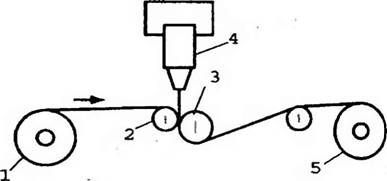

Рис. 3.1. Схема устройства для - жструзиоиного ламинирования - 1 — устройство размотки; 2 — каландр; 3 — охлаждающий цилинлр каландра, 4 — экструлер; 5 — устройство намотки |

Нанесение расплава полимера на материал-основу осуществляется экструдером с плоскощелевой головкой (рис 3.1). Для получения хорошей адгезии материал основы предвари і ел ьно нагревается, причем температура нагрева может превышать 300° С. Для улучшения адгезии может использоваться также предварительное нанесение на основу специального клея (адгезива). Расплав припрессовывается к основе в каландре, после чего получившийся многослойный материал охлаждаегся.

Основная область применения экструзионного ламинирования — производство многослойных упаковочных материалов на основе фольги, бумаги, полиэтилена, предназначенных, например, для упаковывания жидких пищевых продуктов

Ламинирование с использованием расплавленного полимера в качестве связующего вещества является технологией, производной от покрытия методом экструзии. Она находит применение при массовом производстве крупных партий промышленных даминатов с использованием алюминиевой фольги и бумаги, реже — с различными по химическому составу пластмассовыми пленками. Соединение двух лент из различных материалов происходит здесь при участии тонкой струйки расплава полимера выдавливаемого из плоской дюзы (сопла). Чаще всего применяют расплав полиэтилена низкой плотности (ПЭНП). Расплавленный полиэтилен подают из щелевой дюзы (фильеры, головки) экструдера непосредственно на соединяемые материалы Соединяемые материалы дожимным роликом прижимаются к охлаждающему цилиндру (chill roll)

Ламинирование с использованием синтетического воска Ламинирование с использованием расплавов может осуществляется также путем нанесения между соединяемыми слоями расплавленных смесей воска и полимера, обычно сополимера этилена с винилаце га - том. Расплавленная масса с помощью вала наносится на один из слоев, который соединяется с другой лентой материала при использовании сжимающих валов. Эт? система ламинирования применяется, главным образом, для соединения алюминиевой фольга с различными видами бумаги. Стойкость слоев к отрыву в этой системе значительно ниже по сравнению с прочими системами ламинирования Этот тип ламинирования применяется для изготовления упаковки для жевательной резинки, сыров и т. п.

В заьисимости от способа соединения основы и покрытия различают Кііеевую и бесклеевую припрессовку.

При клеево припрессовке на полотно покровного материала наносится адгезив, после «его осуществляется склейка с материалом основы. Параметры процесса ламинирования в значительной степени зависят от свойств клея. Клей должен быть прозрачным, бесцветным и обладать хорошей адгезией к склеиваемым материал ам-

При бесклеевоі припрессовке используются двухслойные пленки, состоящие из основы и термопластичного слоя, материал которых при расплавлении выполняет функции адгезива, т. е. способен заполнять неровности поверхности материала основы и обеспечивать прочное скрепление ее с покрытием. При прохождении через ламинатор термоплавкий слой расплавляется и под воздействием давления соединяет пленку с основой. После охлаждения полимер затвердевает, обеспечивая прочность соединения. Скорость процесса бесклеевого каширования ограничивается достаточно большим временем нагрева термоплавкого слоя.

Клеевая припрессовка обличав іся от бесклеевой более высокой скоростью технологического процесса и прочностью соединения основы и покрытия.

Приклейка полимерной пленки с использованием клея на основе растворителей может производиться ио двум схемам: «сухой» и «мокрой».

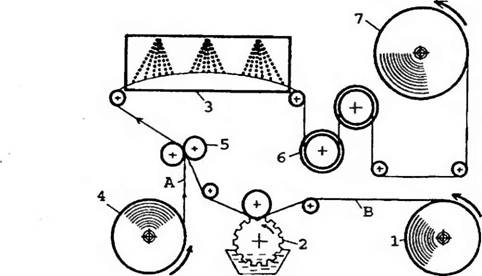

«Мокрая» припрессовка — это процесс, при котором склеивающее вещестио во время соединения двух материалов находится в жидком состоянии (рис.3.2). При «мокрой» склейке припрессовка полотен осуществляется непосредственно после нанесения па полимерную пленку клея, и только затем производится сушка. Эта система применяется чаще всего для ламинирования алюминиевой фольги различными видами бумаги или картона Это наиболее популярный способ получения дуплексных ламинатов, в том числе весьма распространенного в производстве гибкой упаковки «бумага - клей - алюминиевая фольга» Чем выше гладкость бумажной поверхности, тем меньше расход клея. Двухслойные ламинаты алюминиевой фольги с бумагой являются самостоятельным продуктом и заготовками для последующего экструзионного покрытия их полиэтиленом.

При «мокром» способе с целью экологической безопасности процесса используют водные растворы или дисперсии высокомолекулярных веществ — как крахмальный, так и синтетический клей. Вода при этом постепенно испаряется через один из материалов.

Клей наносится на менее впитывающий материал — алюминий. Сразу после этого выполняется соединение бумаги с фольгой, смазанной клеем Ламинирующая секция включает хромированный и обрезиненный цилиндры. Вода, содержащаяся в клее, выпаривается циркулирующим воздухом в сушильном тоннеле при высокой температуре После высушивания готовый материал наматывается на бобину.

Для быстрого высыхания клея материал основы должен быть пористым и позволять испаряться растворителю.

|

Рис. 3.2. Схема устройства для мокрой» припрессовки / — размотка материала Л; 2 — нанесение покрытия гравированным валом; 3 — сушка, 4 — размотка материала В\ 5 — секция ламинирования; б — охлаждающие барабаны; 7— намотка і отового ламинага |

Удаление растворителя (в данном случае воды) из клея происходит в туннельной сушилке после соединения слоев Необходимым условием получения качественного изделия яшіяетея применение Б качестве одною из слоев бумаги, образующей пористый слой, позволяющей еодє испаряться. Для «мокрого» ламинирования используются как крахмальные, так и синтетические клеи. Зга система применяется чаще всего для ламинирования алюминиевой фольги различными видами бумаги или картона. Чем глаже бумажная поверхность, тем меньше расход клея Двухслойные ламинагы алюми-

Ниевой фольги с бумагой являюіся самосіояієльньім продуктом и заготовками для последующего экструзиоииого покрытия их полиэтиленом.

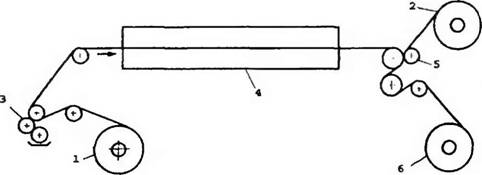

При «яууюй» припрессовке пленка после нанесения на нее клея сушится, и только затем осуществляется припрессовка. Технология сухого ламинирования считается более универсальной, так как позволяет соединять практически любые материалы. Недостатком этого метода является возможность деформации пленок с низкой теплостойкостью в сушильной камере.

В технологии «сухого» ламинирования чаще всего используются двухкомпонентные полиуретановые клеи с растворителем Полимеризация полиуретана начинается после смешивания составных частей и усиливается во время испаргния растворителя в тоннельной сушилке. Ускорения полимеризации, а значит, увеличения стойкости соединения слоев ламината, добиваются путем подогрева лами - нирующего цилиндра. Технология с>хого ламинирования с растворителем традиционно используется в производстве ламинатов, являющихся взаимным соединением пленок из «несовместимых» полимеров разной химической природы и полярности, например: полиамид/Г1Э низкой плотности, полиэтилентерефталат 11Э низкой плотности. Таким способом получают рулонные материалы в виде металлизированных пленок, а также пластмассовых пленок с алюминиевой фольгой.

|

Рис. 3.3. Схема услройс гва для «сухого» ламинирования 1,2 — устройства размотки; 3 — клеевой аппарат; 4 — сушильное устройство; 5 — ламинатор; 6 — устройство намогки |

Использование клея, не содержащего растворителей, например однокомпонентного полиуретанового или УФ-клея, позволяет упростить процессы ламинирования (припрессовки), обусловливает возможное гь приклейки очень тонких и неустойчивых к нагреванию пленок.

При сольвентнои припрессовке используегся раствори гель во время нанесения клеевого состава, а при бессольвентной припрессовке применяется обычно клей на полиуретановой основе. Используется ламинагор, состоящий из вала с эластичным покрытием и нагреваемого стального полированного вала.

Приклейка пленки может производиться как к рулонному материалу, так и к листовым огтискам. Листы подаются каскадным потоком с небольшим нахлестом друг на друга для того, чтобы лента не прилипала к обрезиненному налу ламинатора. После прохождения ламинатора полотно режется на листы.

Ссльвснтная припрессоека клеем на основе растворителя — один из наиболее широко распространенных способов. На поверхность материала наносится клей, затем происходит его сушка, причем для выпаривания растворителя требуется достаточно мощная сушка, после чего прикатывается другой материал Эта технология позволяет припрессовать подавляющее большинство материалов и обладает рядом достоинств. Среди них высокая прочность, устойчивость к темперагурным воздействиям, продолжительный срок службы продукта. Нанесение клея обычно происходит с помощью вата глубокой печати.

Данного технологию можно т акже подразделить на сольеентную припрессовку однокомпонентными клеями и сольеентную припрессовку двухкомпонентными клеями. При использовании однокомпонентного клея можно применять только материалы с повышенной влагопроницаемостью. А для двухкомпонентных — подходят практически все материалы. Растворителем является эш л ацетат, обладающий высокой испаряемостью. После прохождения полотна через тоннельную сушку количество остаточного растворителя (из-за большой легучссти этилацетата) в клеевом слое обычно не преБЫ - шаеі 2-3 мг/м2, а этого количества явно не хватает для ухудшения прочностных характеристик готового материала (так называемая прочность на расслаивание, которая не должна быть ниже 25 МПа). На запечатанном полотне нормальное количество остаточного раствори геля составляет 10-12 мг/м2, (больше, чем при ламинации, из - за наличия малолсгучих соединений в растворителях краски), что не мешает получать многослойную продукцию высокого качества.

Таким образом, при работе с двухкомпонентным клеем на основе растворителей, отсутствует необходимость использования материалов с низкими барьерными свойствами, т. е. с большой проницаемостью по влаге.

К недостаткам сольвентной технологии можно отнести более высокую стоимость клея. К достоинствам — простоту технологического процесса и обслуживания оборудования, но сравнению с обслуживанием громоздкой и достаточно капризной клеевой секции бес сольвентного ламинатора. Время высыхания полотна в рулоне 5-6 часов, тогда как в бессольвентной технологии — минимум сутки. что это означает в плане общей производительности производства, вполне понятно.

Бессольвентная припрессовка. В настоящее время в прэцессах дублирования готовых пластмассовых пленок преоб /адает технология без применения растворителя При этой технологии одно - или двухкомпонентный клей, чаще всего нолпуретановый, наносится в слегка подогретом состоянии. Липкий клей наносят равномерно, с очень малым расходом, около 1 г/м2. Предвари]ельно расход клея, подаваемого из емкости, устанавливают с помощью двух валиков, вращающихся навстречу друг другу. Точная регулировка расхода клея обеспечивается с помощью клеевых валиков. Припрессовка пленки происходит в системе из трех валиков непосредственно после нанесения клея. Существенным преимуществом этого процесса без растворителя является исктючение туннельной сушилки, необходимой как при «мокром», так и при «сухом» способе Благодаря этому уменьшаются: потребление энергии и экологическая опасность в процессе ламинирования.

Развитие этой новой технологии оживило возможности меж - слойной печати, продукция которой отличается высокими эстетическими (видимая сквозь слой пленки печать имеег высокий блеск), функциональными (печатный текст не стирается), а также гигиеническими (отсугствуег угроза непосредственного контакта пакуемого продукта с типографской краской) свойствами.

Горячая припрессоека — эго припрессовка основы и пленки с нанесенным клеевым компонентом, который плавится при высокой температуре (в диапазоне от 90 до 115° С). Под высоким давлением (300-400 МПа) пленка с расплавленным клеевым сополимером накатывается на бумагу или картон, Соблюдение всех технологических норм (давление, температура и скорость) гарантирует высокое качество и отличную аді езию пленки к запечатанной поверхности.

При холоонеч припрессовке пленка-основа и клеевой компонент находятся огдельно. Используется различный клей (водный, полиуретановый и др.). Клей наносится на пленку, и данный материал (пленка + клей) накатываются на бумагу или картон под высоким давлением.

Максимальная ширина холодной припрессовки составляет 1140 мм, она можег быть как односторонней, так и двусторонней. Толщина используемой пленки: тля глянцевой — 2.5 мкм, для матовой — 30 мкм. Также могут быть использованы специальные пленки: металлизированные (серебро и золото), прозрачные и металлизированные голографические, иридисцен гные, ацетатные, пленки с тиснением по «коже», «льну», «песку» и др.

Ниже приведены примеры ламинатов, используемых для изготовления упаковки:

• ВОРР + РЕ — для упаковки крупы;

• ВОРР мет.+ ВОРР — для упаковки чипсов, орехов, шоколада;

• PET + РЕ — для упаковки майонеза, горчицы;

• PET + ВОРР мет.+ РЕ — для упаковки шампуня;

• ВОРР + РР — для упаковки специй, макарон, пельменей;

• А) + бумага — для упаковки маслосодержащих продуктов;

• РЕ + А1 + РЕ— для упаковки сухого молока, кофе;

• бумага + А1 + РЕ — для упаковки специй, чая, кофе;

• РЕ + бумага — для упаковки медикаментов, семян.

Здесь использованы следующие обозначения материалов:

ВОРР — двухосноориентированный полипропилен;

ВОРР мет. — металлизированный двухосноориентированный полипропилен;

РР— неориентированный полипропилен,

РЕ — полиэтилен;

PET— полиэтилен герейггалат (лавсан);

А1 — алюминиевая фольга.

Помимо указанных выше способов ламинирования на ламинаторах также может выполняться:

• нанесение клея холодной спарки, который используется для производства упаковки, для которой нежелательно применять термосварку (например, упаковка для мороженого или шоколадных батончиков). Контроль точного положения полосок клея относительно запечатанного изображения осуществляется с помощью системы автоматической приводки;

• нанесение поливинилденхлоридного покрытия (ПВДХ), которое улучшает барьерные свойства и повышает глянец пленки.