Подготовка позолотного и Печатно-позолотного прессов к работе

Тиснение фольгой требует тщательного подбора параметров процесса, обеспечивающих получение качественного результата.

Во-первых, требуется определить температуру ш іампа, необходимую для полного отделения красочного слоя от подложки и прочного его закрепления на запечатываемом материале. Оптимальная температура зависит от вида фолыи и площади запечатываемого материала, а также от скорости работы пресса.

Бо-вторых, необходимо определить давление тиснения, которое может изменяться в пределах от 15 до 25 М) 1а и подбирается в зависимости от вида изображенья и типа запечатываемого материала. Давление должно бьгть таким, чтобы обеспечивалось надежкое закрепление красочною слоя фо /ьги и получались четкие очертания графических элементов изображения при минимальной глубине тиснения. Требуемая глубина тиснения зависит от микронеровностей фактуры запечатываемой поверхности, ее плотности и жесткости материала.

Качество и эффективность процесса тиснения во многом определяется качеством проведенных подготовительных работ по наладке позолотного и печатно-позологного прессов Подготовка прессов к работе включает следующие операции:

1-й этап — установка (замена) штампа. Сначала удаляется отработанный штамп. Далее производится разметка тиражного листа для правильного позиционирования нового штампа на нагревательной плите (более современный и практичный способ — использование специально выведенной для этого монтажі km пленки со свеостанными на ней элементами изображения для тиснения) Машина переводится в нужный формат, и размеченный лист позиционируется на нагревательной плите, имитирующей рабочий цикл машины, лист фиксируется - Для іруппьг устанавливаемых штампов требуется пленка, с помощью которой производится монтаж. Новый штамп устанавливается согласно размеченному лист/. Штамп устанавливается на плиту с помощью креплений с винтовыми зажимами. Установка креплений осуществляется с четырех его сторон. На каждую сторону приходится по два крепления располагающиеся по возможности ближе к краям штампа. Крепления вставляются и фиксируются в ближайшие к штампу специальные соты, расположенные по всей площади нагревательной плиты в шахматном порядке.

2-й этап — приводка (совмещение изображения штампа с печатью или позиционирование согласно приложенному макету, заданию). При горячем тиснении устанавливается фольга, регулируется фольгопрот яжный механизм и включается нагрев плиты, производится пробный оттиск и проверка совмещения. Затем штамп плавно смещается или разворачивается в требуемом диапазоне для полного соответствия задаьию с помощью регулировки винтов зажимов креплений. Далее производится еще один пробный оттиск и при необходимости процедура приводки повторяется и утверждается мастером.

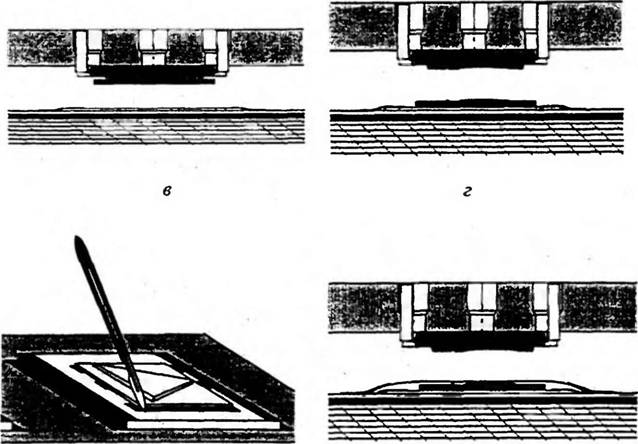

5ч: этап — заменау установка декеля. Срок службы декеля равен количеству тиражных о п исков. Под воздействием постоянного натиска в процессе тиснения, декель необратимо деформируется в зоне контакта со штампом, повторяя рельеф воспроизводимого изображения При использовании нового штампа с контуром изображения, не совпадающим с предыдущим, на оттиске будут просматриваться элементы предыдущего изображения, что усложнит приправку. Даже при не большом смещении штампа относительно декеля, возникает перепад давления, так как в процессе производства тиража декель необратимо деформируется в зоне контакта со штампом, и, соответственно, становится тоньше, чем соседние неза - действонанные участки. Поэтому замена или установка нового декеля всегда производится после утверждения приводки. Состав (жесткость) декеля зависит от изображения, но в любом случае в его основе будег присутствовать приправочный и для задания требуемой толщины декеля, калибровочные листы. Толщина декеля колеблется от 1 до 1,5 мм в зависимости от оборудования.

4-й этап — приправка проводится для локального, равномерного распределения давления по всей площади воспроизводимого изображения и полною воспроизведения всех печатных элементов. Так как на общую силу давления влияют и температура штампа (расширение штампа, более легкая деформация запечатываемого материала при наїреве) и тип фольги (толщина основы и клеевого слоя), то перед началом приправки определяются рабочие парамегры нагреьа и тип применяемой фольги. По полученному пробному оттиску оценивается общее давление и участю?, на которых не закрепилась или легла с признаками растисккьания изображения фольга, проверяется ее устойчивость к истиранию. Если адгезия слабая, фольга заменяется. Неравномерное давление штампа на материал искажает (растаскивание) или способствует потере (непропечатка) части изображения. Регулировкой температуры корректируется максимально возможное качество воспроизведения и выявляются участки с недостаточным или переисбыточным давлением Участок с недостаточным давлением выклеивается приправочной бумагой (папиросной или калиброванной), увеличивая толщину декеля и собственно давление, но строго в проблемном месте В местах с избыточным давлением наоборот удаляют (вырезаю^) лишний слой из состава декеля, уменьшая его толщину и соответственно силу натиска.

5- й этап — регулировка технологических параметров тиснения: температуры штампа; глубины тиснения, рабочего давления.

6- Й этап — пробный запуск машины, проверка качества и настройки проводится для окончательной настройки всех элементов управления, проверки качества выпускаемой продукции в рабочем режиме, устранения возникших недостатков.

7- Й этап: пуск. Утверждение контрольного оттиска проводи гея мастером или другим ответственным лицом. Выпускают сигнальные экземпляры.

Подбор декеля осуществляется в зависимости от віща материала, на котором выполняется тиснение.

В позолотных машинах могут быть использованы все виды декелей Выбор декеля зависит от вида оборудования, тиснения, штампа, массы бумаги, дизайна оттиска и тиража.

При составлении декеля следует учитывать металл, из которого изготовлен штамп, так как, например, магний — довольно мягкий и неустойчивый к давлению металл по сравнению с медью, и тем более с латунью. Для сохранения магниевого штампа и увеличения его тиражеустойчивости необходим более мягкий декель. Декель должен быть больше, чем штамп, чтобы избежать деформации краев при воздействии на нею высокой температуры.

Если используется резинотканевое полотно при тиснении этикеток, то снижаются временные затраты на приправку Но недостаток состоит в сильном давлении по краю оттиска Для увеличения глянца и снижения краевого давления желательно сверху накладывать полиштамп. При работе на стоп - цилиадрові їх машинах необходимо учитывать, что начальное и конечное давление цилиндра различные, поэтому приправка строится от середины к краям. Примерные составы декеля при тиснении фольгой горячего тиснения на позолотных машинах приведены в табл. 4.5.

При печати плашек на плоскопечатных прессах следует учесть, что производится более тщательная пирамидальная приправка из приправочной бумаги от 3 до 10 слоев, На широкоформатных плоскопечатных машинах, чтобы снять эффект коробления («плавания») декель можно разрезать. Полиштамп является обязательной верхней частью декеля, одновременно выполняя роль затяжного материала Полиштамп должен равномерно и плотно прилегать к цилиндру во избежание образования воздушных «пузырей».

При составлении декеля на цилиндровых машинах следует учитывать высоту заданного декелг для данного типа машины. Чаще всего это 1,2 мм и 1,5 мм. Составленный из различных материалов декель не должен превышать высоты заданного. Все приправки проводятся внутри, между слоями. Только тонкая, небольшая приправка может производиться под полиш гамп. При тиснении материала состоящего только из средних линий или плашек, можно исключить полиштамп

Одним из показателей правильно подобранного давления является наличие следов штампа на оборотной стороне оттиска. Чем незначительнее противодавление при полной укрывистости фольгой оттиска, тем качественнее выполнено тиснение.

Приводка — это процесс позиционирования фольги, штампа и матрицы, выполняемый с целью точною наложения изображения на материал. В процессе горячей обработки штампы для тиснения предварительно нагреваются и расширяются для того, чтобы осуще - ст ви і ь приводку матрицы

|

Таблица 4.5

|

|

Составы декелей |

Предварительно изготовленные матрицы часто приводятся очень быстро при использовании фиксирующих шрифтов. Другим способом является использование приводочных меток путем их сканирования. Эти метки должны быть, по возможности, сходны по качеству с голографическими изображениями. Метка сканируется фотоэлементом, установленным на выходе тигельного пресса. В зависимости от изготовления фэльги, эта метка обнаруживается или в направлении перемещения фольги, или перпендикулярно ему; фактически никогда в обоих направлениях (сканирование низкого качества).

Приводочную метку располагают справа или слева от гологра- фического изображения. Как уже указывалось шаг h голографиче- ских изображений, т. е. расстояние между приводочными метками на фольге, должен быть кратным или равным шагу изображений на формате листа, который будет проштампован.

Заграты на фольгу составляют большую часть цены проштампованного изделия. Оптимизация продвижения (шага подачи, протяжки) фольги позволяет значительно сократить расход фольги. Оптимальный шаг протяжки фольги может быть рассчитан автоматически или отреіулирован оператором. Для того чтобы достигнуть этого результата, необходимо определить достаточный шаг протяжки фольги для каждой работы. Некоторые прессы для тиснения используют вводимые прикладные поогоаммы, которые вычисляют шаги протяжки автоматически. Альтернативными методами являются: использование таблицы, вычисления на калькуляторе или ручные настройки.

Таблицы используются для легкого и простого определения правильного шага протяжки фольги на машинах без внедренного программного обеспечения, Они применяются только для регулярных изображений.

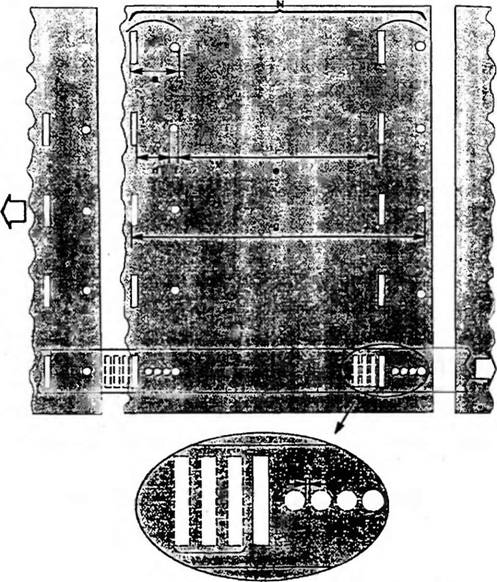

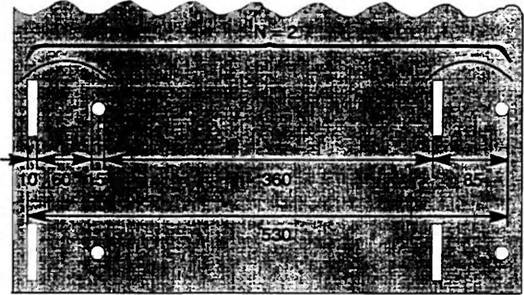

Чтобы использовать таблицу, например, на прессам для тиснения фирмы BOBS Гопределяют следующие параметры (рис. 4.24): N — число изображений, которые будут проштампованы на форма г е листа в направлении продвижения; X — количество изображений; а — общая длина изображения в направлении продвижения (а > 1 мм); Ь — {«гулярный интервал между двумя изображениями на фольге; с — габаритная длина изображения (■ интервал между изображениями.

Рис. 4 24. Параметры регулярных изображений на фольге а — общая длина изображения; Ь — регулярный интервал между изображениями; с — габари'.н ія длина изображения + интервал

Пример. Принимаем _V= 4 и а = 20 мм.

1. Выбираем таблицу (рис. 4.25) согласно N, например: N= 4

2. Определяем Xи Ъ, например: Х - 3 и Ъ = 8 мм

3. Определяем с, суммируя: а + Ъ, например: с - 20 + 8 = 28 мм,

4. Находим в соо і ветсі ьующей таблице значение, данное в колонке X, например N = 4, X - 3; короткий шаг протяжки [11 = 1с должен быть повторен один раз, [1] = 28 мм; средний шаг протяжки [2] = 5с должен быть повторен три раза. [21 = 5 х 28 =140 мм,

5. Устанавливаем шаги подачи и их коэффициент повторения в электронную систему управления.

Калькулятор помогает в определении шаіа подачи фольти для регулярных изображений с несколькими элементами. Определение продвижений с помощью калькулятора дает возможность использовать пространство между элементами рисунка на фольге.

Кажлый ведущий в? л привода фольгового аппарата имеет три возможных установки продвижения фольги, чтобы оптимизировать ее использование. Первые две установки шага протяжки фольги служат для заіораживания пространства между изображениями и могут быть повторены несколько раз последовательно. Третья установка шага продвижения фольги используется для очистки (удаления) длины использованной фольги.

Нг рис. 4.26 показано, как различные продвижения служат для оптимизации расхода фольги.

Семь фраї ментов на рис. 4.26 представляют фольгу после каждого из семи действие (этапов) тиснения в тигельном прессе. На фольге штамп, соответствующий рисунку серого цвета. Точки, использованные предыдущими штампами белого цвета. Ссылка черного цвета показывает первое применение силы тиснения чтобы помочь следовать за движением фольги.

О

А б в г 6 еж

Рис. 4.26 Этапы продвижений фольги: а— первое применение силы; б, г,е — три коротких продвижения; в, д — одно среднее продвижение;

Ж — одно длинное продвижение

Содержание зіапов процесса тиснения следующее: • после первого приложения усилия в тигельном прессе операция показывается в виде последовательных фигур темпосерого цвета:

• три коротких продвижения [1], для заполнения пространства между элементами, формирующими изображение;

• одно среднее продвижение [2], для удаления фольги, использованной в предыдущей процедуре;

• три коротких продвижения [1], для заполнения пространства между элементами, формирующими изображение;

• одно среднее продвижение [2], для очистки фольги;

• три коротких продвижения [1], для заполнения пространства между элементами в изображениях в третий раз;

• одно длинное продвижение [3], для удаления всей использованной фольги.

|

Рис. 4 27. Расчетная схема протяжек фольги: N— число изображений; а — длина изображения; b — интервал между изображением; d — расстояние между элементами; е — расстояние между изображениями; g—общая длина изображений; х — число установленных изображений |

Вычисления основаны на размерах элементов изображении и расстояниях между ними (рис. 4.27). Для начала определяется:

N— число изображений, которое будет проштамповано на формате листа в направлении продвижения;

X— число установленных на фольге изображений; а — общая длина изображения в направлении продвижения; Ъ — регулярный интервал между изображениями на фольге; d — расстояние между элементами, формирующими изображение (модель, шаблон);

Е — расстояние между изображениями на формате листа, который будет проштампован:

/ — длина самого длинного элемента изображения в направлении продвижения для модели из нескольких элементов; g—общая длина изображений на листе.

Минимальные интервалы b между изображениями в фольге зависят от нескольких факторов:

• веса и диаметра рулонов фольги;

• скорости работы;

• растяжимости фольги;

• шага продвижения фольги;

• наладки рулонных тормозов.

Минимальная величина интервала Ъ поэтому не может быть определена теоретически. Она находится между 1 и 5 мм для большинства работ. Минимальный интервал для данной работы может быть определен только исходя из уже имеющегося опыта.

Пример. Примем N = 2, размеры элементов показаны на рис. 4.28.

1. Выбираем интервал между изображениями в фольге b для [1] и [2], например, b = 1 мм.

2. Находим [1] суммированием/ + Ь, например, [1] = 15 + 1=16 мм.

3. Определяем общую длину а изображения суммированием длины каждого элемента и расстояния между элементами, например, а = 10 + 60+ 15 = 85 мм.

4. Находим продвижение Г2] суммированием а + Ъ, например. [2] = 85 + 1 = 86 мм.

5. Выбираем интервал между изображениями Ь' для [3], планировать нужно для наибольшего интервала, чтобы избежать ослабления штампа при большом продвижении, например, Ь'= 3 мм.

6. Находим [3] суммированием g + Ъ, например, [3] = 530 + 3 = 533 мм.

7. Вычисляем коэффициент повторения N... [1] делением d / Щ. Если результат — нецелое число, округляем до меньшего целого

Числа. N... = 60 /16 = 3,75. Повторяем N... = 3 раза [1], чтобы заполнить пространство d.

8. Коэффициент повторения [2] равен 1, так как среднее продвижение должно быть сделано, чтобы удалить фольгу.

9. Определяем значение счетчика повторения для групп [1] и [2]. Эгот счетчик используется для определения введенного числа раз групп продвижений [1] и [2], затем выбираем группу продвижений

1 и [3]. Чтобы получать счетчик повторения, определяем отношение е / (AL. х [1] + [2'). Если результат — нецелое число, округляем его до наименьшего целого, например, 360 / [(3 х 16) + 86] = 2,68. Повторяется дважды группа продвижений [1] и [2], чтобы заполнить пространство е.

|

Рис. 4.28. Результаты вычислений прогяжек фольги: N—число изображений |

Полученная последовательность продвижений при различных значениях счетчика повторения представлена в табл. 4.7.

|

Таблица 4.7

|

Так, при числе повторений N...= 2 последовательность продвижения будет: 2х[1] + 1х[2]+ 2х[1] + lx[2]12х[1] + 1х[3].

Что касается нерегулярных изображений, самый простой способ определения продвижений вручную состоит в использовании полосы бумаги и маркировки позиции изображений.

|

Последовательность продвижений |

Вычисление продвижений голографической фольги может осуществляться на машинах без программного обеспечения Для этого определяются (рис. 4.29): N — число изображений, которые будут проштампованы на формате листа в направлении продвижения, X— количество вложенных изображений на фольге; h — шаг приводоч - ных меток на голоїрафической фольге.

Рис. 4.29. Расчетная схема

Пример. Дано. N= l. X~2,h~24 мм.

1. Определяем [1], равное шагу приводочной метки на голографической фольге, [1] = h - 24 мм.

2. Коэффициент повторения N... для [1] равен числу вставленных изображений, N... - Х- 2.

3. Для того чтобы фотоэлемент всегда нашел метку, [2] должно быть кратным [1], [2] = ГN+ (W-lJxfl х [1]. [2] = (7 + (7-1) х 2) х 24 = 19x24 = 456 мм.

Позиционирование штампа включает грузовую центре вку рамы со штампами и приводку штампов.

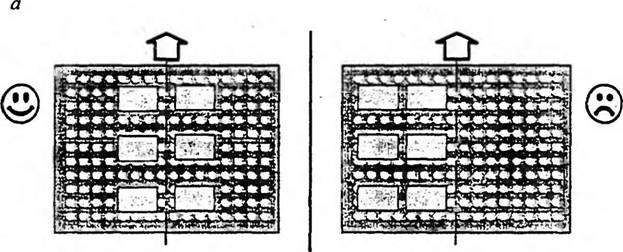

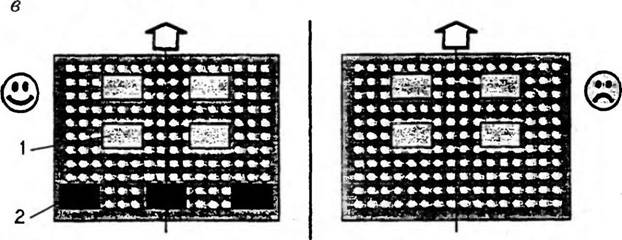

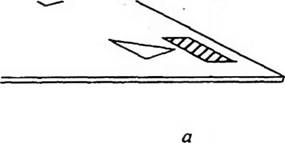

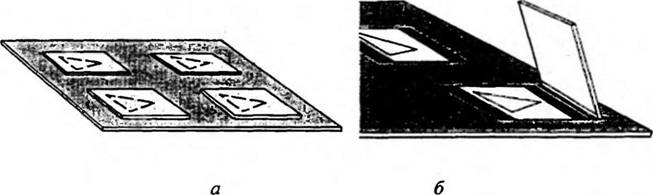

Грузовая центровка применяется с целью статической балансировки рамы со штампами. Если есть возможность штампы распределяются симметрично с обеих сторон от средней линии рамы при вычислении размещения (раскладки) штампов (рис. 4.30, а). В том случае, если симметричное размещение штампов на раме не возможно, для балансировки штампов на раме устанавливаюіся компенсационные штампы (рис. 4.30, б). Компенсационные штампы, позиционированные вне формата листа, выбираю." из тех рабочих штампов, при которых груз будет распределен более равномерно.

|

|

|

|

|

|

Рис 4.30. Балансировка штампов: а — грузовая центровка путем симметричного расположения четного числа штампов; 6, в— балансировка с использованием компенсационных штампов; 1 — рабочие штампы; 2 — компенсационные штампы

Балансировка штампов будет выполнена лучше, если распределять симметрично с обеих сторон от средней линии рамы, по возможное ги далеко от пути движения фольги. Для позиционирования штампов на раме используется следующая технологическая оснастка

• сотовая рама, крючки и затяжной ключ;

• подвижная ограничивающая линейка;

• приводочный лист (монтажная пленка или лист из тиража);

• рычаг.

Приводочный лист (монтажная пленка или тиражный лист) используется для позиционирования штампов для тиснения на заключно й раме.

Монтажная (компоновочная) пленка обычно поставляется со штампами Это — износостойкая пленка из синтетическою материала, на которой показаны изображения на штампах и их расположение относительно печатного листа. Пленка может быть произведена на плоттере или чертежном столе. Она должна быть сверена с рядом печатных лист ов, отобранных от стопы наугад.

Лист из планируемого к обработке тиража может использоваться как заменитель там, где не имеется компоновочной пленки. В этом случае позиция каждого штампа базируется (приводится) при помощи точно вырезанных трех треугольников.

Для приводки штампов на сотовой раме размещают подвижную ограничивающую линейку Приводочный лист устанавливают на ограничивающей линейке по упорам, соответствующим переднему торцу листа. Центрируют лист в поперечном направлении и затягивают винты на линейке, чтобы закрепить ее на месте Штампы устанавливают в соответствии с приводочным листом и закрепляют их, используя крепежные крючки и затяжной ключ. Для смещения штампов применяют рычаг.

Для проведения подготовительных работ по установке штампов вне пресса на раме быстро, и точно к ттсльныы прессам Autoplaten фирмы Bobst прилагается монтажный модуль VIDEOtlX. Этот модуль подходит как для монтажа штампов на со твой раме, так и для их установки в вырубном штампе. Электронная система корректировки позиционирует штампы очень точно, компенсируя тепловое расширение, вызванное горячим кошревным, плоским и рельефным тиснениями. Точное позиционирование штампов стало возможным при помощи использования двух электромеханически сопряженных видеокамер, передающих изображения, которые могут быть визуально осмотрены на мониторе.

Установка штампов проводится в следующей последовательно-

Сіи:

• сотовая рама вводится в станину машины на каретке и закрепляется после ее выравнивания относительно центральной линии по центрирующей метке;

• приводочный лист позиционируется и закрепляется на нижней выдвижной раме после выравнивания его относительно средней линии по центрирующей метке;

• нижняя экспериментальная камера, установленная на перемещающемся штативе позиционируется над первым изображением, которое будет проштамповано;

О верхняя камера автоматически перемещается к точке, ниже которой должен бьтть установлен штамп для тиснения;

• точную позицию штампа наблюдают на мониторе. Работа может быть проверена или совмещением изображений и штампа, или сближением двух частных компонентов изображения.

Процедура приправки выполняется при подготовке машины к работе после позиционирования штампов и матриц. Предназначена она для тою, чтобы тиснить оттиски равномерно, добавляя дополнительную требуемую толщину под соответствующие матрицы. Для чего обрабатываемый лист проводится через машину и осматривается, чтобы увидеть точки, имеющие пропуски тиснения. Оттиски, оставляемые штампом показывают, какие области требуют дополнительной толщины Эта толщина добавляется путем приклейки кусков приправочной бумаги.

Приправочный лист или бумага служит для добавления дополнительной толщины между штампами и их матрицами, для чего куски приправочной бумаги приклеиваются к любому нечетко сделанному участку. Дополнительная толщина в матрице позволяет распределить силу прессования без заметного увеличения силы тиснения или штамповки, требуемой для производства четких и равномерных изображений. Приправочный лист индивидуален для каждой машины. Это очень тонкий лист бумаги или пластмассы, который должен быть несжимаемым, влагонепроницаемым, безусадочным и однородным по толщине. По сравнению с бумагой листы пластмассы обладают преимуществом, заключающимся в основном в большей тиражестойкости, но к ним плохо прилипает клей.

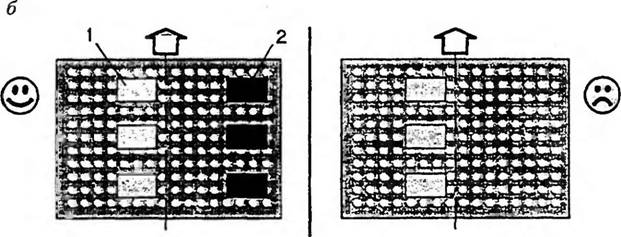

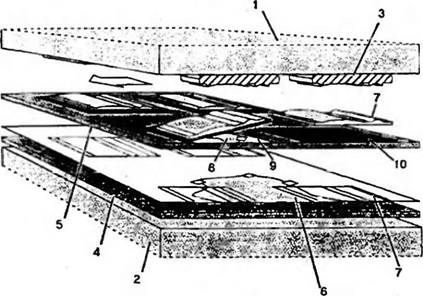

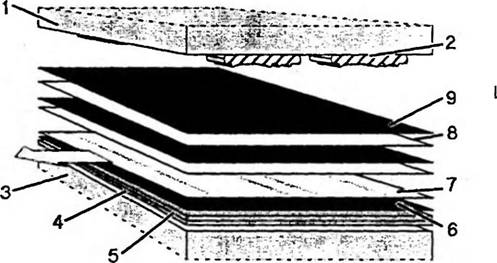

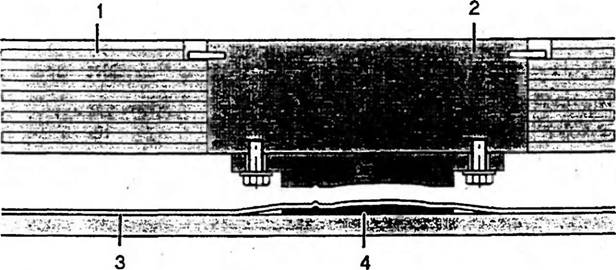

Толщина приправочного листа в большинстве случаев составляет 0,1 мм (максимум 0,15 мм) с допуском ±0,01 мм. Используется приправочная бумага толщиной или 0,03 мм, или 0,05 мм с допуском ± 0,01 мм. Различают полную и индивидуальную (детальную) приправку (рис. 4.31).

|

Рис. 4.31. Элементы приправки: 1 — рама; 2 — опорная плита; 3 — штамп; 4 — компенсационная плита; 5 — прессующая плита; 6 — общая приправка; 7— приправочный лист; 8 — детальная приправка; 9 — приправочный лист; 10 — плоская матрица |

Приправка выполняется со штампами и матрицами, расположенными уже в рабочем положении. Однако оттиски штампов на приправочном листе делаются перед установкой матриц. Для выполнения приправки требуется следующая технологическая оснастка:

• позиционированные штампы на сотовой раме;

• плоские матрицы, которые позиционируются и устанавливаются на шарнирах петлях на прессующей плите, поверх которой должен быть положен приправочный лист. Нижняя компенсационная плита накрывается приправочным листом;

• приправочная бумага;

• клеящая лента;

• отрезной нож.

Процедура полной приправки для плохо пропечатанных областей выполняется под прессующей плитой. Приправочный лист выравнивается на стороне, противоположной стопоне обслуживания, по торцу нижней компенсационной плиты и фиксируется на месте по всем четырем сторонам. Полная приправка сокращает время, требуемое для детальной (элементной) приправки. Дальнейший процесс выполняется в следующей последовательности:

• плиту машины предварительно разоіревают до рабочей температуры, матрицы закрепляют и устанавливают фольгу для тиснения;

• устанавливают сшгу прессования на минимуме, машину включают, когда она разгружена, и постепенно увеличивают силу до 10 тс;

• берут стопу листов из стапеля, готового к работе, и размещают ее на стапельном столе самонаклада;

• пропускают лист через машину и осматривают его. Если ни одно из изображений не проштамповано правильно, немного увеличивают силу прессования, пропускают второй лист и проверяют ею,

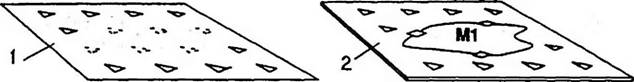

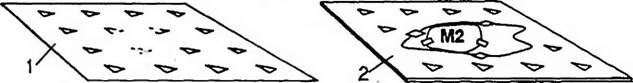

• если результаты неодинаковы, приклеивают лист бумаш Ml поверх соответствующей области на приправочном листе (рис. 4.32, а);

• проводят другой лист через машину, установив немного более высокую силу прессования, и снова производят осмотр. Повторяют процедуру до тех пор, пока результаты не будут удовлетворительными;

• если частичные неровности еще остаются, вырывают второй меньший, общий приправочный лист М2, и закрепляют его в пределах контура первого (рис. 4.32, в)

Процедура детальной приправки выполняется под матрицами, чтобы компенсировать ограниченные пропуски тиснения, Ее отличие от полной приправки в том, что приправочный лист на прессующей плите разбит на ряд отдельных приправочных листов.

|

На работах без мелких деталей эта приправка иногда достаточна. |

|

А |

|

|

|

Б |

|

Рис. 4.32. Полная приправка: / — тиражный лист; 2 — приправочный лист |

Пирамидальная приправка — это приклейка приправочной бумаги (рис. 4.33) с целью удаления воздуха и, следовательно, избавления от пузырей. Она в основном используется для больших сплошных областей, куда мог попасть воздух, и при работе с обра - бот анным картоном.

|

Рис. 4.33. Пирамидальная приправка |

Приправочная бумага должна быть скорее оторванной, чем вырезанной, для того, чтобы грани имели постепенный наклон. Это предотвращает любые крутые контуры, ответственные за отмарывание тисненного листа.

Для получения оттиска на приправочном листе требуется следующая технологическая оснастка (рис. 4,34):

• штампы, позиционированные на сотовой раме;

• опорная плита с компенсационной плитой и плитой для тиснения;

• приправочные листы такого большого формата, который позволяет машина;

• клеящая лен та;

• фольга для тиснения или копировальная бумага такого большого формата, какси позволяет машина;

• плоская матрица (декель) + обрабатываемый лист. Оттиск изготавливается в такой последовательности:

• выполняют позиционирование сотовой заключной рамы и штампов;

• выдвигают и чистят опорную плиту;

• устанавливают и закрепляют плоскую матрнцу(ы) (декель) на плите для тиснения,

• выравнивают обрабатываемый лист (лист из тиража) со стороны обслуживания и по переднему торцу штамповальной плиты и фиксируют клеящей лентой. Затем устанавливают и закрепляют поверх него приправочный лист;

• устанавливают фольгу для тиснения, если ее уже нет в машине;

• постепенно увеличивают силу тиснения, чтобы отпечатать оттиск штампа на приправочном листе. Сила тиснения может первоначально быть отрегулирована без фольги в зависимости от требуемых отметок.

Рис. 4.34. Элементы пресса для получения оттиска на приправочном листе: 1 — заключная рама; 2 — штамп; 3 — опорная плита; 4 — компенсационная і лита; 5 — плита для тиснения; б — декель; 7— тиражный лист; 8 — приправочный лист, 9 — фольга для тиснения

Фольга при получении оттиска на приправочном листе может быгь заменена копировальной бумагой (рис. 4.35), которая позволяет получить оттиски одновременно на обоих приправочных листах.

|

Рис. 4.35. Использование копировальной бумаги для получение отгиска на приправочном листе: 1 — заключная рама; 2 — штамп; 3 — опорная плита, 4 — компенгационнау плита; 5 — плита для тиснения; 6 — декель; 7— тиражный лист, 8 — приправочный лист; 9— копировальная бумага |

Резка индивидуальных приправочных листов требуется там, где приправка выполняется под каждой индивидуальной матрицей. Сущее гвует два метода вырезки индивидуальных приправочных листов. При этом требуется следующая технологическая оснастка:

• приправочный лист с оттиском, приклеенный на плиту для тиснения, тщательно выставленный против стороны обслуживания и переднего торца плиты;

• нож;

• клеящая лента.

Работа начинается с вырезки изображения, расположенного на заднем углу листа. Выполняется полная процедура для первой матрицы, затем готовится вторая, и т. д., пока все матрицы не будуг подготовлены.

Метод 1 заключается в следующем:

• вырезают приправочный лист вокруг матрицы как показано штриховыми линиями на рис. 4.36, а. Пространство между изображениями и линией резки должно быть такое, ч'-ч>бы приклеить полосу клеящей ленты и чтобы матрица накрыла индивидуальный приправочный лист и сопровождающую клеящую ленту (рис. 4.36, б),

• удаляют в ырезанный участок (рис. 4.36, в);

• фиксируют клеящей лен гой отрезаный конец, затем вырезают противоположный конец (заштрихованный участок ьа рис. 4.36, г). Клеящая лента не должна накладываться на оттиск;

|

|

|

Рис. 4 36 Этш гы резки индивидуальных приправочных листов по методу /: а — резка приправочного листа вокруг матрицы; б — пространство между изображениями и линией резки; в — удаление вырезанного участка; г — фиксация клеяшей лентой отрезанного конца и вырезание противополож ного |

|

В |

• удаляют вырезанный участок и обрезанная сторона фиксируется так, чтобы клеящая лента была полностью под матрицей.

|

|

А

Метод 2 содержит следующие операции:

• вырезают прямоугольник из приправочного листа (заштрихованный участок на рис. 4.37, а)\

• с помощью клеящей ленты приправочный лист прикрепляется к плите (рис. 4.37, б);

• вырезают приправочный лист вокруг изображения — заштрихованный участок на рис. 4.37, в;

|

|

• удаляют этот участок и клеящей лентой приклеивают приправку снизу резаной стороны (рис. 4.37, г).

|

|

|

|

В г

Рис. 4.37. Этапы вырезки индивидуальных приправочных листов по методу 2: а — вырезка прямоугольника из приправочного листа, в — вырезка приправочного листа вокруг изображения; г — удаление участка и приклеивание

Приправки клеящей лентой

Плоские матрицы должны перекрывать каждую сторону оттиска изображения, по крайней мере, на 5 мм, полностью покрывая индивидуальный приправочный лист и клеящие ленты. При плоском тиснении в зависимости от изображений бывает так, что лучше вырезать одну матрицу для нескольких штампов.

Для позиционирования плоских матриц (декелей) требуется следующая оснастка:

• индивидуальные приправочные листы, вырезанные для установки всех изображений;

• плоские матрицы (декели);

• клеящая лента.

Позиционирование плоских штампов выполняется в два этапа.

1. Центрируют матрицы по изображениям на глаз (рис. 4.38, а).

2. Фиксируют матрицы петлями-шарнирами, проходящими поперек ширины рамы для детальной приправки (рис. 4.38, б). Этот тип закрепления с помощью кусочка клеящей ленты на любой стороне матрицы позволяет легко поднять и заменить приправочный лист в течение процедуры приправки. Следует соблюдать осторожность, чтобы не приклеить клеящую ленту для петли-шарнира поверх той, которая используется для приправки.

|

В |

|

Рис. 4.38. Позиционирование декелей: а — центровка матриц; б — фиксация матрицы; в — фиксация противоположного конца петли |

Кладут матрицу (декель) полностью плоской поверхностью и фиксируют противоположные концы клеящей лентой (рис. 4.38, в).

|

|

|

|

Приклеивание предварительно изготовленных матриц (декелей) требует следующей технологической оснастки:

• штампы, позиционированные на сотовой раме;

• плоские матрицы (декели), установленные на плите тиснения;

• одно - и двусторонняя теплостойкая клеящая лента;

• готовые матрицы;

• очень тонкая защитная пленка;

• ремесленный нож

Приклеивание состоит из следующих операций:

• располагают тиражный лист под тонкую пластину, или укладывают кусочек листа под основание (рис. 4 39, а). Зі от лист необходим, чтобы выставить фактическую толщину, соответствующую требуемой силе тиснения для изготовления тиража;

• совмещают полосы двусторонней клеящей ленты с основаниями (рис. 4.39, б);

• размещают предварительно изготовленные матрицы на штампах и фиксируют их, используя установочные штифты (или двустороннюю клеящую ленту, если штамп не оснащен штифтами — рис. 4.39, в);

• используя тигельный пресс машины, запускают ее на один кинематический цикл, чтобы передать рельефную матрицу основаниям фис. 4.39, г);

• снимают опорпую плиту, чтобы проверить, все ли матрицы приклеились к своим основаниям;

• вырезают любые части клеящей ленты, выступающие из под матриц (рис. 4.39, д)>

• удаляют лист, помещенный в машину, в начале процедуры;

• чистят штампы, удаляют базовые штифты там, где они использовались;

• накладывают очень тонкую защитную пленку на матрицы одну за другой, или на все вместе (рис. 4.39, е).

Б

|

|

Д е

Рис. 4.39. Приклеивание предварительно изготовленных матриц: а — расположение тиражного листа под тонкой пластиной; б — совмещение полос двусторонней клеящей ленты с основаниями; в — размещение предварительно изготовленных матриц на штампах; г — запуск машины на один кинематический цикл; д — вырезание частей клеящей ленты; е — наложение тонкой защитной пленки на матрицы

Для изготовления рельефных матриц путем конверсии формы требуется следующая технологическая оснастка:

• штампы, установленные на раме;

|

А |

• плоские матрицы, установленные на плите тиснения;

• лист из тиража который нужно подать в машину,

• односторонняя теплостойкая клеящая лента;

• материал для изготовления рельефа;

• очень тонкая защитная пленка;

• нож для резки.

Технологический процесс изготовления рельефных матриц путем конверсии формы включает следующие операции:

• помешают тиражный лист под тонкую пластину. Этот лист необходим, чтобы получить фактическую толщину, соответствующую силе прессования, требуемой для изготовления тиража;

• при использовании жестких оснований их притирают наждачной бумагой, а затем чистят обезжиривающим растворителем, чтобы улучшить сцепление материала, использованного для изготовления рельефа;

• приводят в действие тигельный пресс на один цикл работы, затем следуют процедуре элементной приправки, пока внешняя кромка изображения не будет ясно видима на основании. Для выполнения рельефа используют материал в соответствии с производственными инструкциями. Чтобы предотвратить прилипание материала к штампу, используют клеящую ленту для приклеивания защитной пленки поверх матриц, или по отдельности, или на все вместе. Применяют пресс при одиночном цикле машины для избежания отсоединения защитной пленки;

• удаляют пленку, остающуюся ча матрицах и очищают от любого избытка материала внутри и вне изображения;

• предохраняют каждую матрицу, покрывая ее пленкой;

• прочищают штампы трихлорэтиленом;

• удаляют лист из тиража который был помешен в машину в начале процедуры.

В случае повторяющихся работ полезно иметь возможность многократного использования тех же самых матриц несколько раз Для этого нумеруют штампы и их соответствующие матрицы, чтобы всегда иметь те же самые пары.

Позиционирование штампов для конгревного тиснения на сотовой раме проводится "акже как для плоского и рельефного тиснения.

Кроме тою, холодное конгревное тиснение может быть выполнено с использованием алюминиевых блоков штампов на панели из дерева или синтетическою материала (рис. 4.40). Преимущество этого метода в том, что штампы могут быть позиционированы вне машины и подготовленные панели сохраняются до изготовления следующего тиража.

|

Рис. 4.40, Блок шіампа, смонтированный на панели: 1 — панель из дерева или пластмассы; 2 — алюминиевый блок; 3 — тиражный лист; 4— матрица для конгревного тиснения |

Для позиционирования требуется следующая технологическая оснастка'

• заключная рама с деревянной или синтетической панелью;

• штампы.

Процесс позиционирования происходит следующим образом. Рабочий, готовящий панель, устанавливает и позиционирует штампы заранее. Они монтируются индивидуально на алюминиевых блоках. Индивидуальное наладочное приспособление позволяет выполнить заключительное позиционирование штампов при запуске машины в работу.

Для выполнения приправки получают оттиск на приправочном листе. Для чего требуется оснастка:

• шт ампы, позиционированные на раме;

• опорная плита с плитой для тиснения без магриц;

• картонная подложка или два листа картона такою размера, какой машина может обработать, и лист из тиража, который нужно провести через машину;

• приправочный лист размера формата пресса;

• клеящая лента;

• копировальная бумага.

Процесс получения оттиска заключается в следующем:

• выдвигаю! опорную плиту и прочищаю і обезжиривающим агентом. Проверяют, находится ли на месте плита для тиснения, в случае необходимости она устанавливается;

• размешаю! лист из тиража, картонную подложку или листы картона на плите для тиснения, чтобы компенсировагь отсутствие матриц. Эта дополнительная толщина в тигельном прессе позволяет сформировать оттиск штампов;

• выравнивают приправочный лист против стороны обслуживания по переднему краю плиты и закрепляют клеящей лентой;

• размещают лист копировальной бумаги на приправочном листе (рис. 4 41). Опорная плита задвигаеіся в машину;

• усіанавливают силу тиснения на минимум, затем постепенно увеличивают ее до тех пор> пока оттиск штампов станет достаточно видимым сквозь весь приправочный лист (иначе слегка увеличивают силу тиснения и операция повторяется);

• удаляют копировальную бумагу, картон и лист из тиража;

• выравнивают еще раз приправочный лист против стороны обслуживания по переднему краю плиты и закрепляют клеящей лентой на плите для тиснения. Машина готова к работе. Последующий процесс приправки производится теми же методами, что и для матриц плоского и рельефного тиснения.

Рис. 4.41. Элементы пресса, участвующие в получении оттиска на приправочном листе: 1 — рама; 2 — штамп; 3 — опорная плита;

4 — плита для тиснения; 5 — картонная подложка или два листа картона;

6 — лист из тиража; 7—приправочный лист, 8 — копировальная бумага