ПЛОСКИЕ СОЛНЕЧНЫЕ КОЛЛЕКТОРЫ

Основным компонентом солнечной энергетической системы является солнечный коллектор, который преобразует лучистую энергию солнца в полезную тепловую энергию и отдает это тепло теплоносителю. Теплоноситель переносит тепло в здание или в аккумулятор для дальнейшего использования. Его также можно использовать в цикле охлаждения (кондиционирования воздуха) или для нагрева воды для хозяйственных нужд.

Выше уже рассматривались многочисленные примеры весьма простых и в то же время эффективных коллекторов. Среди пассивных систем такими устройствами являются окна и сочетание коллектор-аккумулятор в вертикальных степах. Системы активного использования солнечной энергии отличаются /гем, что функции солнечного отопления или охлаждения осуществляются с помощью разных средств. «Водные бассейны» на крышах Гарольда Хэя выполняют одновременно функции поглощения, хранения и переноса тепла в помещение, нуждающееся в обогреве. Однако в традиционном смысле солнечный коллектор представляет собой специальное устройство, которое придается зданию Большинство коллекторов, используемых для

отопления її охлаждения зданий, являются «плоскими» коллекторами. Эти коллекторы могут быть жидкостного или воздушного типа в зависимости от вида циркулирующего через них теплоносителя.

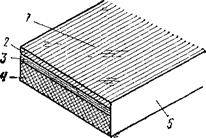

Жидкостные плоские коллекторы для систем отопления. Основным элементом коллектора является поглощающая пластина (теплопрнемник), которая задерживает солнечный свет, преобразует его в тепло н передает его теплоносителю. Поверхность теплоприемника обычно окрашена в черный цвет. Для уменьшения потери тепла с поверхности пластины над ней устанавливается прозрачное покрытие, например пропускающее солнечный свет стекло. Потери тепла с тыльной стороны теплоприемника уменьшают при помощи тепловой изоляции. Все эти элементы обычно помещаются в контейнеры (деревянные или металлические) для отгрузки, легкости установки или защиты от влаги. На рис. 5.2 показан типичный коллектор, содержащий все упомянутые элементы.

Теплоприемные пластины. Обычно поглотители для жидкостных систем изготовляются из меди, алюминия или стали. При выборе материала для теплоприемника следует учитывать следующие факторы: наличие; энергию и ресурсы, необходимые для производства; теплопроводность (и другие тепловые характеристики); долговечность, легкость в обращении; стоимость.

Наличие. Медь всегда имеется в наличии, но ее запасы на Земле сокращаются, а цены продолжают расти. Алюминий и сталь сравнительно доступнее, но даже запасы алюминия постепенно истощаются. Стальные теплоприемники выпускаются • в меньшем количестве, чем алюминиевые, особенно коррозионностойкие.

Энергия и ресурсы, Необходимые для производства. Поскольку наши энергетические запасы сокращаются и экономия энергии становится все более жизненно важной для общества, выбор металла также производится с учетом количества энергии, необходимого для его производства. Для производства алюминия, например, требуется значительно больше энергии на единицу веса, чем для стали.

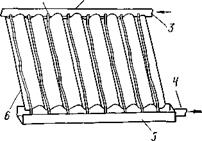

Рис. 5 2 Прототип плоского солнечного коллектора

Рис. 5 2 Прототип плоского солнечного коллектора

/ — прозрачное покрытие; 2— пластина, поглощающая солнечную радиацию, 3 — отражающая поверхность; 4 — изоляция; 5 — ящик

На Земле просто не хватит меди, чтобы обеспечить каждое здание полностью медным солнечным коллектором, даже если срок службы такого теплоприемника будет 50 лет, и медь затем пойдет в переработку. То же ограничение может оказаться справедливым и для алюминия. По сути дела, все металлы могут применяться только после тщательного рассмотрения возможных альтернатив Системы, не требующие металлических тепло - присмпиков, должны применяться, Iдс только возможно.

Теплопроводность. Металлический теплоприемник можно нс применять, если теплоноситель непосредственно соприкасается с любой поверхностью, па которую падает солнечный свет. Однако почти во всех применяемых сейчас жидкостных системах жидкость протекает по каналам, обычно по трубам, прикрепленным к поглощающей пластине. Тепло должно передаваться к трубам от тех участков пластины, которые не соприкасаются с теплоносителем. Если теплопроводность пластины недостаточно высока, то тепло уйдет из коллектора прежде, чем оно будет подведено к трубам. Пластина из металлов с высокой теплопроводностью, например из меди, может быть тоньше, а трубы на ней могут располагаться с большими промежутками. Наиболее теплопроводным металлом является медь, за ней следует алюминий. Чтобы получить аналогичные результаты при всех прочих равных условиях, алюминиевый лист должен быть вдвое, а стальной лист — в девять раз толще медного.

Долговечность металлов ограничена действием коррозии. Медь противостоит коррозии лучше, чем алюминий и сталь, но при определенных условиях вода и антифриз могут вызвать коррозию всех этих металлов. Высокие рабочие температуры солнечных коллекторов также ускоряют коррозию. Тем не менее существуют методы уменьшения влияния коррозии. Например, если теплоприемник осушается для предупреждения замерзания, то доступ воздуха в систему повышает потенциальную возможность коррозии. Таким образом, необходимо закрыть путь в систему кислороду воздуха, вызывающему коррозию. (Проводятся исследования с такими газами, как азот, в качестве альтернативы воздуху в самосливных системах.)

Особые меры необходимо принимать для предупреждения коррозии алюминия; вода из плавательных бассейнов может вызвать протечку алюминиевых теплоприемников уже через несколько месяцев после монтажа. Сталь должна быть либо оцинкованной, либо нержавеющей. Коррозию также можно уменьшить путем добавления в воду или антифриз так называемых ингибиторов, некоторые из них содержат соли хромовой кислоты. Рекомендуется применение мягкой воды с низким содержанием минеральных веществ и металлов. Внутренние поверхности алюминиевых труб или других каналов для жидкости можно обрабатывать при помощи процесса гальванического цинкования, который довольно дорог и не везде возможен в настоящее время.

Показатель концентрации водородных ионов в системе является наиболее критическим аспектом коррозии. Для алюминия раствор должен быть приблизительно нейтральным с показателем pH около 6 или 7. Любое отклонение в меньшую (кислотное) или в большую (щелочное) сторону значительно увеличивает коррозию. Для исключения отклонений уровень pH должен тщательно регулироваться.

Исследуются и другие методы, например, циркуляция ингибиторов коррозии в системе в течение нескольких дней до введения ингибированной, жидкости, однако их ориентировочная стоимость (несколько сот долларов за систему емкостью около 15 м3) очень высока.

Все упомянутые виды обработки лишь снижают область коррозии, они не дают никакой гарантии успеха. Пока не решена проблема борьбы с коррозией металлов, существует очень мало заменителей меди для жидкостных теплоприемников. В какой- то мере исключениями здесь являются стекло и волнистый алюминиевый или стальной лист с открытой поверхностью, разработанный д-ром Гарри Томасоном. Неметаллические теплоприемники, например из стекла и пластмассы, не подвержены коррозии, но имеют более короткий срок службы.

Нижеследующая рекомендация по защите от коррозии была опубликована фирмой «Олин Брасс компани» и перепечатывается с ее разрешения.

Защита от коррозии алюминиевых пластин типа «Ролл - Бонд» в коллекторах солнечной энергии. Необходимы специальные меры для максимального увеличения коррозионной стойкости поглощающих пластин солнечных коллекторов, которые работают с теплоносителем на основе воды, циркулирующей по каналам теплоприемника, изготовленного методом «Ролл-Бонд». Нижеприводимые рекомендации и обсуждение предлагаются вниманию пользователя, который разрабатывает свои собственные конструкции и устанавливает собственные рабочие характеристики системы поглощения солнечной энергии.

Мы предполагаем, что типичные системы коллекторов будут «многометальными» системами, т. е системами, в которых теплоноситель на основе воды циркулирует нс только через алюминиевые элементы, но и по каналам из других металлов.

У нас нет специального опыта эксплуатации солнечных коллекторов в многометальных системах. Однако их можно сравнить с автомобильными системами охлаждения, особенно с теми, в которых применяется алюминиевый радиатор, как в автомобиле «Корвет», и с теми, в которых применяется алюминиевый цилиндровый блок, как в автомобиле «Вега». Эти системы действительно работают успешно и имеют удовлетворительные антикоррозийные характеристики. Эти системы являются многометальными потому, что теплоноситель (смесь воды и антифриза) циркулирует не только через алюминий (алюминиевый радиатор или алюминиевый блок цилиндров), но и через стальные, медные и латунные элементы, вступая в контакт с мягким припоем, который применяется при соединении медных и латунных элементов. Этот тип многометальной системы вполне сравним с системой, которую мы считаем типичной в цепи, в которую входит солнечный коллектор. Хладагентом в автомобильной системе этого типа является смесь воды и этиленгликоля, в свою очередь этиленгликоль содержит различные ингибиторы и буферы, которые делают смесь сравнимой с многометалыюй системой охлаждения. В случае автомобилей фирмы «Дженерал моторе», насколько мы знаем, хладагент выпускается по их техническим условиям GM-1899-М «Концентрат антифриза — тип этиленгликоль».

Нам известно, что этиленгликоль разлагается в процессе эксплуатации машины и среди продуктов распада имеются органические кислоты. Поскольку значительное уменьшение показателя pH, которое может сопровождать образование органических кислот, делает смесь более коррозийной, то нам представляется, что одной из функций буферных веществ в типичных растворах автомобильного антифриза является поддержание показателя pH на желательно большем уровне. В случае истощения буферов показатель pH уменьшается. Ответ на потенциальную проблему в случае автомобильных систем охлаждения заключается в обычной рекомендации изготовителя периодически заменять охлаждающую смесь. В большинстве случаев это рекомендуется делать раз в год.

Не имея продолжительного опыта работы с системами солнечных коллекторов, мы не можем сказать, требуется ли заменять смесь воды и этиленгликоля чаще или реже, чем это необходимо в автомобильной системе охлаждения. Мы знаем, что рабочие температуры, которые, по-видимому, одинаковы для большинства солнечных коллекторов, несколько ниже рабочих температур в системе охлаждения автомобиля. С другой стороны, мы также отметили, что общий период эксплуатации солнечного коллектора в течение календарного года несомненно больше, чем обычный период эксплуатации системы охлаждения автомобиля. Отсюда следует, что пока изготовитель и пользователи систем не накопят достаточный опыт с определенной системой, чтобы предсказывать срок службы теплоносителя, необходимо предусматривать регулирование показателя pH раствора так, чтобы он мог заменяться, когда это необходимо. Предполагается консультироваться с изготовителем антифриза в отношении пределов изменения показателя pH.

В обычном составе автомобильного хладагента используется простая водопроводная вода. Конечно, состав и коррозийность водопроводной воды меняются в весьма широких пределах; существуют географические районы, в которых нормальная водопроводная вода обладает достаточно высокой коррозийностью. Есть некоторые указания на то, что при определенных обстоятельствах коррозийность используемой водопроводной воды является фактором, который требует учета при определении конечных коррозийных характеристик автомобильной многомс - тальной системы. Поскольку система солнечного коллектора является стационарной, будет разумно не пользоваться переменной по составу и не всегда пригодной водопроводной водой, а использовать для этой цели дистиллированную или деионизированную воду в сочетании с промышленным этиленгликолем. По всей видимости, это явится полезной и недорогостоящей мерой предосторожности.

В некоторых многометальных системах все-таки может оказаться желательным и необходимым в качестве теплоносителя использовать воду, а не смесь воды с этиленгликолем. В этих случаях вода потребует обработки для обеспечения целостности защитных окисных пленок. Для этой цели выпускаются различные типы ингибиторов; инструкции по их применению можно получить у изготовителя. Популярны хроматовые ингибиторы, которые прекрасно показали себя при эксплуатации.

Типичным раствором будет 600 ч. на 1000 ч. хромата по следующим формулам:

0,9 г/л Na2Cr204- ШН20;

0,082 г/л Na2Cr207-2H20.

Порошки смешиваются в сухом состоянии и растворяются примерно в двойном весе воды. Затем этот раствор можно добавить в бак-аккумулятор. Показатель pH должен находиться в пределах от 6 до 7. Уровень ингибитора должен быть равен 500 ч. на 1000 ч. хромата. Для проверки уровня хромата в системе можно воспользоваться мерными склянками с раствором хромата или методом колориметрического сравнения. Уровень pH имеет значение при колориметрическом определении и должен поддерживаться от 6 до 7.

Предупреждение: хроматовые ингибиторы не должны применяться со смесью вода-антифриз

Алюминиевые элементы системы должны быть гальваническим способом изолированы от элементов из других металлов.

Рекомендуется применять «геттерную» колонну, через которую циркулирует теплоноситель до поступления в алюминиевую часть системы. Такая геттерная колонна состоит из пластмассового цилиндра, содержащего ряд алюминиевых пластин. Вода обтекает эти поверхности, задача которых подбирать ионы «тяжелых металлов», возможно попавших в систему в результате коррозии других металлических элементов или другого инородного материала в системе.

Желательно, чтобы расчетная скорость теплоносителя в системе была в пределах 0,6—0,9 м/с.

Хотя нам известно, что нормальные рабочие температуры для большинства солнечных коллекторов ниже 100° С, необходимо иметь в виду воздействие на систему более высоких температур, которые могут иметь место в нерабочий период коллекторной системы. Разумеется, коллекторные системы, предназначенные для отопления помещений, в летние месяцы будут отключены. Кроме того, системы, предназначенные не только для отопления помещений, но и для приготовления горячей воды, будут работать в летние месяцы периодически вследствие уменьшения спроса на горячую воду. Обзор текущей литературы показывает, что в нерабочих условиях (отсутствие потока теплоносителя) и в период высоких температур наружного воздуха температура коллектора может достичь 150° С и выше. Понятно, что при температурах выше 120° С большинство органических пеноизоляторов начинает разлагаться. Кроме того, при этих температурах может также произойти распад хлорированных или фторированных углеводородов, которые широко применяются для вспучивания органических пенопластов. Продукты распада включают соляную кислоту (НС1) и плавиковую кислоту (HF), которые агрессивно воздействуют на все обычные металлы, в том числе алюминий. Поэтому мы предлагаем избегать применения пенопластной изоляции в солнечных коллекторах.

Как указывалось выше, все эти рекомендации, предлагаемые вниманию изготовителей и пользователей систем, призваны помочь оптимизировать коррозионные характеристики алюминиевых компонентов теплоприемников типа «Ролл-Бонд» в системе. Мы понимаем, что существует большое разнообразие конструкций систем, и это может привнести другие факторы, которые в конечном счете повлияют на коррозионные характеристики. Попятно, что конструирование коллекторных систем не входит в наши функции и находится за пределами нашего контроля. Естественно, мы будем рады обсудить с конструктором специфические особенности системы и предоставить его вниманию дополнительные предложения, если это окажется уместным. Мы также осознаем, что последующая работа системы совершенно не подпадает под наш контроль.

Хотя предыдущее обсуждение относится к применению алюминиевых панелей типа «Ролл-Бонд» в солнечных коллекторах, мы все же хотим подчеркнуть, что тс же меры предосторожности могут быть отнесены к применению других металлов, например стали.

Легкость в обращении. Вес теплоприемной пластины не является решающим фактором в конструкции солнечного коллектора, но он играет роль в простоте изготовления коллектора и обращении с ним. Общая масса коллекторов обычно составляет

менее 25 кг/м2, а на долю теплопрпсмннка, как правило, приходится около 5 кг/м2.

При работе с медью могут возникнуть затруднения, так как она твердеет при формовке и изгибании; сталь, естественно, требует специальных инструментов. Все металлические поверхности теплоприемников требуют тщательной очистки чистящими средствами, до нанесения черной краски на поверхность. Медь с большим трудом поддается окраске.

При креплении труб к теплоприемной пластине нужно учитывать трудности пайки или сварки. Припаивапие медных труб к медным пластинам осуществляется сравнительно легко, по стоит дорого при использовании квалифицированного труда Алюминий нельзя припаять или приваривать к любому металлу, за исключением некоторых случаев, когда это можно сделать с применением специальных средств. Оказались успешными специальные механические соединения, такие, как показаны на рис 5.3.

Стоимость Стоимость теплоприемной пластины необходимо рассматривать совместно с тепловыми характеристиками. Эти характеристики для различных металлов, подробно рассматриваемые ниже, показывают, что при существующих несоответствиях стоимости меди, алюминия, стали и нержавеющей стали лучшим из них следует считать алюминий К сожалению, совершенно нерешенные проблемы борьбы с коррозией алюминия препятствуют его широкому использованию. Поскольку запасы меди близки к истощению, возможным вариантом выбора среди металлов может быть нержавеющая сталь, имеющая примерно ту же стоимость. '

Типы теплоприемников для жидкостных систем. Существуют три основные конструкции, обеспечивающие контакт жидкости с теплоприемником с делью отбора тепла. Первая — это волпи-

7 2

|

Рис 5 4 Плоский коллектор с открытым потоком 1— отверстая, 2 — гидравлический кол лектор, 3 — от аккумулятора 4 — к аккумулятору, 5 — сборный коллектор 6 — волнистая кровля окрашенная в черный цвет (или зачерненный волнистый алюминий) |

|

162

стый лист Томасона с открытой поверхностью, по которой течет жидкость (рис 5 4) Во второй конструкции использован принцип «труба в листе», применяемый в холодильной технике, когда каналы отформованы в теле теплопрнемника. Третий и наиболее популярный метод до появления метода «труба в листе» заключается в наложении труб на пластину либо с задней, тыльной по отношению к солнцу стороны, либо с передней, открытой солнцу стороны.

Первый метод имеет много преимуществ, как продемонстрировал это д-р Томасон. При низких температурах (ниже 45° С) характеристики этого ісплоприемника конкурентоспособны с характеристиками трубчатых конструкций, однако его КПД резко падает при более высоких температурах. Несомненным достоинством такого теплоприемника является то, что он самосливной и не требует защиты от коррозии или замерзания. Холодная вода из бака подается насосом в гидравлический коллектор в верхней части конструкции. В этой коллекторной трубе просверлены отверстия диаметром 0,8 мм, расположенные напротив впадин волнистого диета. Нагретая вода собирается в желоб у основания конструкции и самотеком поступает обратно в бак-аккумулятор Хотя солнце в сочетании с текущей по поверхности водой постепенно разрушает черную краску, Томасон сообщает о сравнительно небольшом уменьшении общего КПД. Он также считает, что слой воды на черном покрытии не влияет отрицательно на КПД.

Предпринимаются попытки получить сплошной и даже ламинарный поток воды по плоской поверхности, чтобы обеспечить максимальный контакт с теплоприемной поверхностью. Такой однородный поток получить чрезвычайно трудно, но если это удается сделать, то отпадает необходимость в теплоприемнике, обладающем высокой теплопроводностью, тогда станет возможным применение неметаллов

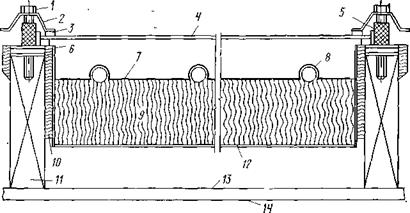

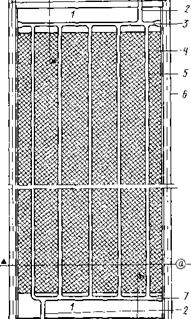

Теплоприемники типа «труба в листе» лучше всего представлены алюминиевым изделием типа «Ролл-Бонд» фирмы «Олин Брасс». Трубы формуются в теплоприемнике при соединении двух листов Схема расположения труб выдавлена на листах до процесса сварки; образование труб происходит при раздутии под давлением В случае стали два листа соединяются методом точечной сварки, вода будет проходить через зазор, образовавшийся между двумя листами Два варианта этого метода пока заны на рис 5.5 и 5 6.

Большая часть оригинальных экспериментальных исследований плоских коллекторов выполнялась с теплоприемниками в виде труб, прикрепленных к металлическому листу. Характеристики поглотителей типа «труба в листе» получены по результатам этих работ. Работая над первым экспериментальным солнечным домом Массачусетского технологического института в 1940 г., Хоттел и Вурц написали классический труд по работе коллекторов «Эксплуатационные характеристики плоских коллекторов» [19]. Позже Хоттел сказал «Использование труб, расположенных с интервалом в 150 мм и имеющих хороший тепловой контакт с зачерненным медным листом толщиной 0,5 мм или зачерненным алюминиевым листом толщиной 1 мм, обеспечивает эффективность, составляющую 97% эффективности от бора тепла черным листом, полностью охлаждаемым водой Поэтому вряд ли возможен иной вариант, который улучшал бы характеристики зачерненного теплоприемннка в качестве уст ройства для передачи тепла теплоносителю (Его усовершенствование как поглощающей поверхности или радиатора при помощи специальной обработки поверхности является другим вопросом )» [20]

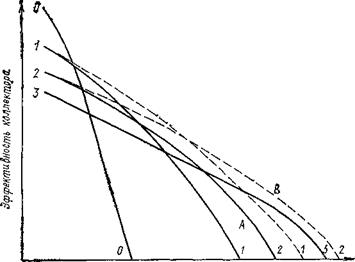

Во мноїих других исследованиях определялось оптимальное расстояние между трубами для металлических пластин разных типов и толщин Рисунок 5 7 взят в упрощенном виде из широко известного исследования, выполненного Блиссом [6] Коэффициент эффективности, показанный на этом графике, используется в термодинамических расчетах в числе других характеристик, чем больше величина, тем выше КПД устройства в целом. Действительные величины зависят от ламинарности или турбулентности потока, в последнем случае величины выше Учитывая стоимость и общий коэффициент полезного действия, Блисс нашел, что 10%-ное отклонение от оптимального расстояния между трубами допустимо в пределах этих расстояний от 76,2 до 177,8 мм Он также установил, что стоимость применения листовой меди в ценах 1959 г увеличенной толщины (от 0,25 до 0,75 мм) росла быстрее, чем КПД в результате применения меди На основе компромисса между стоимостью и эффективностью было определено оптимальное расстояние между трубами, равное 100—150 мм для листа меди толщиной 0,25 мм Эквивалентным является расстояние, равное 100—130 мм для стальной пластины толщиной 1 мм Эти величины были вычислены в 1959 г с помощью метода Блисса Тем не менее можно ознакомиться с его статьей, которая может оказать помощь в расчете величин при нынешних ценах

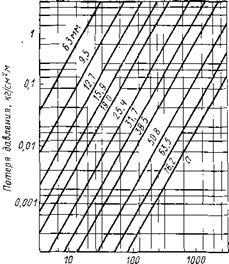

Определение размеров трубы — другой вопрос Основными здесь являются соображения в отношении падения давления, скорости потока теплоносителя и стоимости Поскольку стоимость трубы с увеличением диаметра растет, диаметр труб должен быть как можно меньше Как правило, трубы на поверхности коллектора имеют диаметр 10—15 мм, диаметр нижних и верхних горизонтальных труб составляет 20—25 мм

Чем меньше диаметр трубы, тем меньше ее стоимость, но тем быстрее то же количество теплоносителя должно пройти по ней, чтобы получить оптимальную скорость. Чем быстрее течет теплоноситель, тем больше падение давления в гидравлической системе коллектора. Для уменьшения степени коррозии реко-

|

|

мендуются скорости менее 1,2 м/с Необходимые параметры насоса пропорциональны падению давления, так же как и количество энергии (и стоимость этой энергии) для перемещения теплоносителя и отбора тепловой энергии из коллектора На рис 5 8 представлен график зависимостей между размером трубы, скоростью потока и потерей давления (Для более вязких теплоносителей, например, растворов антифриза и масел, характерны более высокие уровни падения давления) Де Уинтер сообщает [13], что капиллярный эффект в трубах диаметром менее 10 мм может воспрепятствовать полному сливу и тем самым потенциально создать проблемы замерзания

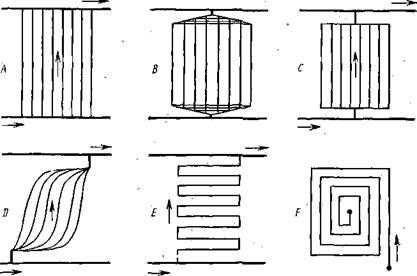

Конфигурация труб на теплоприемнике или внутри него имеет важное значение для общих эксплуатационных характери стик Равномерность потока теплоносителя, низкий перепад давления, простота изготовления и низкая стоимость — все эти

Рис. 5 8. Изменение падения давления па метр трубы в за-, висимости от скорости потока воды и диаметра трубы [401

а — номинальный диаметр трубы 75 мм (тип L)

а — номинальный диаметр трубы 75 мм (тип L)

соображения необходимо учитывать при конструировании.

Равномерность потока теплоносителя является, пожалуй, наиболее важным фактором. Поток считается турбулентным в горизонтальных трубах и ламинарным в стояках в обычных ситуациях, когда вода поступает в нижнюю Скорость потока 8оды, м/иаи горизонтальную трубу С

* одной стороны коллектора

и выходит через верхнюю горизонтальную трубу с другой стороны. Даффи и Бекман [14] кратко излагают результаты исследований Данкла и Дэйви, которые установили, что перепад давления между низом и верхом коллектора намного больше у краев теплоприемника, чем в центре. Это значит, что скорость потока в крайних стояках выше, чем в средних. На рис. 5.9 показаны температуры, измеренные во время эксперимента с батареей из 12 параллельно соединенных коллекторов; на поверхности коллектора разность температур 22° С. На рис. 5.10 показаны альтернативные схемы соединений для получения более равномерного распределения потока и температур.

Данкл и Дэйви также рекомендуют устанавливать горизонтальные трубы достаточно большого диаметра, чтобы создавать большее падение давления в стояках, а не в горизонтальных трубах. Для принудительной или естественной циркуляции может быть достаточно батареи из 24 стояков. Даффи и Бекман сообщают далее, что «для батарей принудительной циркуляции из 24 стояков не более 16 стояков должно быть соединено параллельно, а для более крупных батарей можно применять последовательно-параллельные или многократно-параллельные соединения».

Конфигурации труб для отдельных коллекторных установок показаны на рис. 5.11. Конфигурации от А до D представляют собой решетки и их варианты. На рисунках Е и F показаны извилистые схемы, которые устраняют проблемы распределения потока теплоносителя, но имеют больший перепад давления. Их также проще изготавливать, поскольку здесь отсутствуют мно-

|

гочислспные водопроводные соединения, присущие решетчатым схемам.

В самосливных системах расположение труб и схема потока должны обеспечивать полное опорожнение системы. В ранее применявшихся системах наблюдалось вовлечение воздуха, - а следовательно, и неполное заполнение после слива. Извилистые схемы расположения лучше других решают эту проблему.

Трубы должны быть достаточно прочными, чтобы выдерживать давления в результате перегрева. Необходимо предусматривать давления до 27,6 кН/м2 и устанавливать предохранительные клапаны для выпуска пара, образующегося при заполнении водой горячего пустого коллектора.

Поверхности теплоприемника. Поверхность теп - доприемника (внешняя) и прозрачные покрытия над этой по

верхностью должны рассматриваться одновременно. Их функции сходны, и выбор покрытий связан с типом поверхности теплоприемника. Например, было показано, что применение селективной поверхности в сочетании с одним прозрачным покрытием является более эффективным, чем черной краски на плоской поверхности с двумя покрытиями.

Главная функция поверхности таплоприемпика заключается в увеличении процента поглощаемой энергии солнечного света. По определению, абсолютно черное тело является превосходным поглотителем излучения; волны всех длин при любом угле падения будут поглощаться абсолютно черным телом. Однако .реальные тела всегда будут отражать часть излучения, которое на них падает, причем в возрастающей степени при увеличении угла падения (рис. 5.12).

Абсолютно черное тело является также превосходным излучателем тепловой радиации. Хотя в природе не существует совершенных излучателей, большинство черных цветов поглощает столько же энергии, сколько они одновременно и излучают — около 90 или 95%. Идеальной поверхностью теплоприемника будет та, которая не отражает коротковолнового светового излучения (она его полностью поглощает) и полностью отражает длинноволновое излучение (совершенно его не излучает). Такая идеальная поверхность называется селективной поверхностью.

К сожалению, селективные поверхности пока еще дороги и выпускается их мало. Однако для обычных целей можно исполь-

|

Рис. 5.11. Различные конфигурации труб для токоприемников солнечных коллекторов |

Рис. 5.12. Поглощательная способность поверхности резко падает при больших углах падения

зовать матовую черную краску.

зовать матовую черную краску.

Прежде всего поверхность теплоприемника должна быть тщательно очищена, для этой цели можно прибегнуть даже к кислой ванне. Различные черные краски можно проверить путем измерения температур поверхностей, покрытых этими красками и находящихся под солнечными лучами.

Эффективность селективной поверхности измеряется коэффициентом поглощения (а) солнечной энергии, относительной излучательной способностью (є) длинноволновой тепловой радиации и отношением поглощательной способности к излучательной (a/є). Эти концепции обсуждаются в приложении «Степень черноты и поглощательная способность материалов».

Селективные покрытия должны оцениваться по возможности их нанесения на определенный материал тешгапр'иемника, по их стоимости, наличию и долговечности. Каждое селективное покрытие предназначено для нанесения на определенный материал; селективные покрытия, пригодные для меди, необязательно годятся для алюминия. Стоимость является важным фактором, поскольку применение селективных покрытий либо снижает затраты на другие элементы коллектора (например, устраняет необходимость в двойном остеклении коллектора), либо значительно улучшает характеристики коллектора (а это оправдывает затраты) путем повышения рабочей температуры, получаемой от коллектора, или путем увеличения общего количества поглощаемой энергии. На сегодняшний день стоимость квадратного метра селективного покрытия колеблется от 2,5 до 25 долл.

Не все селективные покрытия легко доступны. Иногда эти трудности связаны с высокими транспортными расходами до завода, где наносится покрытие, и обратно до потребителя. Ограничивает их применение и сложный процесс нанесения, требующий контроля качества. Обычными методами нанесения покрытий являются гальванические, химические и пароосади - ' тельные ванны. Микроскопические слои в полмикрона должны иметь равномерную толщину. В табл. 5 кратко приводятся некоторые характеристики селективных поверхностей, которые были исследованы или исследуются в настоящее время. На рис. 5.12 ■ дается несколько «рецептов».

|

Таблица 5 Свойства селективных покрытий (а — поглощаіельнаїГ способность для солнечной энергии; г — излучательная способность для длинноволнового излучения поверхностей, типичных для плоских солнечных коллекторов) [14]

* а — поглощателыпя способность для солнечной энергии, є — излучательная способ иость для длинноволнового излучения при температурах, характерных для плоских солнечных коллекторов Промышленные процессы |

Долговечность является ключевым фактором при выборе типа покрытия Среди разрушительных факторов следует отме тить влагу, высокие температуры и солнечный свет Примерное сравнение характеристик черных матовых красок п селектив ных покрытий представлено на рис 5 13 Теплоприемник с черной матовой поверхностью п двумя прозрачными покрытиями

Рис 5 13 Качественная зависимость влияния свойств покрытия теплоприемника и кратности остекления на КПД коллектора

А — черная матовая краска заводского из готовления В — селективное покрытие

А — черная матовая краска заводского из готовления В — селективное покрытие

имеет примерно те же характеристики, что и с селективным покрытием и одним стеклом При температурах коллектора ниже 65° С второе стекло поверх селективной поверхности существенно не влияет на рабочие характеристики коллектора Однако при температурах, достаточно высоких для приведения в действие абсорбционного охлаждающего оборудования (80° С), может потребоваться второе покрытие При низких рабочих температурах (ниже 40°С), с другой стороны, применение селективного покрытия может не приводить к повышению КПД В настоящее время затраты на селективные покрытия лишь иногда вызывают увеличение общей стоимости В солнечных водонагре вателях «Миромит» из Израиля применяется покрытие тепло приемника, разработанное д-ром Гарри Тэйбором, в солнечных водонагревателях «Бисли» из Австралии также применяется селективное покрытие, как и в коллекторах, выпускаемых фирмой «Сануоркс, инк» (используется покрытие под названием «Эбанол С»). Несколько способов нанесения селективных черных покрытий

1. «Черный никель». Металлическое основание должно быть совершенно чистым, это осуществляется стандартными методами химической чистки, применяемыми в гальваностегии

Черное покрытие получают путем погружения пластины в качестве катода в водную электролитическую ванну, содержащую на 1 л- 75 г сульфата никеля (ГББСи-бНгС)), 28 г сульфата цинка, 24 г сульфата аммония; 17 г тиоцианата аммония, 2 г лимонной кислоты.

Показатель концентрации водородных ионов в растворе должен быть около 4, а в качестве анода используется чистый никель. Процесс протекает при 30° С Электролиз занимает 2— 4 мин при 2 мА на 1 см2, точное время зависит от природы металлической подложки и температуры.

При охлаждении существует опасность выпадения осадка из вышеуказанного раствора, поэтому в последней работе использовали тот же раствор, но половинной концентрации, с теми же результатами (лимонную кислоту можно не использовать).

Лучшие результаты получают при использовании процедуры нанесения двух слоев. Так, па оцинкованном железе электролиз проводится при 1 мА па 1 см2 в течение 1 мин, а затем при 2мА па 1 см2 в течение 1—2 мин.

2. Окись меди на алюминии. Алюминиевая подложка сначала покрывается окисным слоем путем анодирования. Для этой цели алюминиевый предмет в качестве катода погружается в водный раствор, содержащий 3% по объему серной кислоты и 3% по объему фосфорной кислоты; анодом является уголь. Электрический ток 6 мА/см пропускается в течение 20—30 с через раствор, после чего его направление меняется на несколько секунд для получения частичного анодирования. После промывки алюминиевый предмет погружается на 15 мин при 85— 90° С в водный раствор, содержащий на 1 л: 25 г нитрата меди; 3 г концентрированной азотной кислоты; 15 г марганцевокислого калия. После такой обработки алюминиевый предмет вынимается, высушивается и нагревается до 450° С в течение нескольких часов, пока поверхность не приобретет черный цвет.

Эта обработка во многом зависит от типа, состава и кристаллической структуры алюминия, поэтому результаты неодинаковы для разных марок алюминиевых сплавов.

3. Окись меди на меди. Описание взято из ссылки [5] и весьма сходно с описанием Салема и Дэниелса [9].

До нанесения черного покрытия медь шлифуется для удаления грязи и окисных пленок до появления чистой блестящей поверхности. После обезжиривания в кипящем растворе металлоочистителя медный предмет прополаскивается в чистой - воде и протирается мягкой проволочной щеткой для удаления металлических опилок.

Затем производится обработка в течение 3—13 мин! в ванне с черным раствором при температуре 140—145° С.

Ванна содержит: 453,6 г едкого натра (NaOH); 276,8 г хлорита натрия (NaC102) па 4,55 л воды.

Остекление. Термин «остекление» является общим обозначением довольно большой группы прозрачных материалов, [3] которые применяются для ограждения поверхности теплоприемника и располагаются обычно с зазором 25 мм от него. Коротковолновый солнечный свет проникает через «прозрачный» материал (прозрачный для солнечного света), попадает на теплоприемную поверхность, поглощается ею и превращается в длинноволновое инфракрасное излучение. Ранее прозрачный материал теперь в определенной мере непрозрачен для длинных волн, и тепло удерживается внутри.

Например, такие материалы, как стекло, плексиглас, полиэфирные смолы на стекловолокне, тонкие пластмассовые пленки, обладают разными способностями пропускать коротковолновый солнечный свет и улавливать длинноволновое тепловое излучение. Отличаются они и по другим свойствам - по стоимости, массе, сопротивлению разложению под действием солнечной радиации, прочности, легкости в обращении, сопротивлению царапанию и т. д.

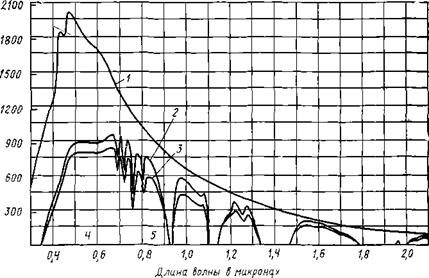

Основные знания о солнечном спектре во многом облегчают понимание функций и критериев выбора верхних прозрачных покрытий. На рис. 5.14 представлена спектральная интенсивность солнечного излучения, попадающего в слой атмосферы. Под верхней кривой приведена плотность солнечной радиации,

|

Вг/мг

Рис. 5 14 Кривые, показывающие пропускательную способность одного слоя стекла (5 мм, 0,15 РєгОз) па уровне моря при прохождении солнечной радиации через стандартную воздушную массу 3 Кривые сравниваются со стандартной кривой солнечной онергнц вне земной атмосферы [31] 1 — вне земной атмосферы, 2 — на уровне моря, воздушная масса 3, 3 — прохожде ние через один слой стекла (5 мм, 0,15 Fe2Os) на уровне моря, воздушная масса 3,4 — видимая область, 5 — инфракрасная область |

Рис 5 15 Влияние угла падения солнечных лучей на пропускатсльнуго способность прозрачного стекла Показанные величины относятся к стеклу высокой прозрачности с низким содержанием железа с учетом только потерь на отражение, но не на поглощение Реальные величины для большинства типов стекла, по видимому, заметно ниже [[31]

которая проникает через атмосферу до уровня моря в обычных условиях ясного дня Нижняя кривая соответствует радиации, которая проникает через одинарное стекло, расположенное перпендикулярно солнечным лучам. Длина волны ультрафиолетовых лучей составляет менее 0,4 мкм, а длина волны инфракрасных лучей — более 0,7 мкм. Видимый свет представлен областью спектра между этими двумя величинами. Длинноволновое инфракрасное (тепловое) излучение обычно имеет пределы от 3 до 20 мкм или более по длине волны. Стекло почти полностью непрозрачно для волн такой длины.

Солнечное излучение либо передается, либо поглощается, либо отражается Сумма этих трех действий составляет 100% радиации. Стекло, которое является одним из наиболее популярных материалов для покрытий, имеет различные коэффициенты пропускания солнечного света в зависимости от угла падения солнечного излучения На рис 5 15 показано, как изменяется іпропускательная способность совершенно чистого стекла в зависимости от количества слоев

В качестве испытанного покрытия стекло является одним из наиболее предпочтительных материалов Оно доступно, имеет хорошую пропускательную способность (85—92% в зависимости от содержания железа; для стекла толще 3 мм эта величина ниже); непроницаемо для длинноволнового теплового излучения, термически устойчиво при повышенных температурах и обладает сравнительно хорошим сопротивлением царапанию и воздействию атмосферных факторов (за исключением града), Однако более важно то, что оно знакомо всем и каждому.

Некоторые его недостатки заключаются в том, что во избежание боя транспортировать и хранить стекло приходится небольшими кусками и с большой осторожностью Оно часто вставляется в коллектор на месте установки, так как вероятность боя и большая масса стекла затрудняют его транспортировку на большие расстояния. Его неспособность перекрывать большие площади, а также размерные ограничения требуют применения множества сложных и дорогостоящих деталей застекления парникового типа для прикрепления стекла к коллектору. Стекло также сравнительно дорого по сравнению со многими другими материалами для покрытии

При использовании стекла необходимо предусмотреть возможность для термического расширения и сжатия внутри рамы при одновременном обеспечении герметичности против инфильтрации влаги и воздуха Оно никогда не должно непосредственно контактировать с металлом из-за возможного перегрева последнего Стекло также выбирают по условию минимального содержания железа. Если посмотреть на срез стекла, то чем зеленее цвет, тем больше содержания железа и тем ниже коэффициент пропускания солнечных лучей. Высококачественное стекло вместо 7% поглощает 3—4% энергии солнечной радиации. В градоопасных районах должно применяться толстое или закаленное стекло или же коллектор предохраняют специальным экраном (который будет задерживать до 4% солнечной энергии).

В системах с двойным остеклением промежуток между слоями должен вентилироваться для удаления воды в результате возможной протечки и конденсации влаги. Для поглощения влаги в коллекторах фирма «ППДжи индастриз» и др. применяют камеры с высушивающими средствами.

В конце 50 х годов сотрудники Массачусетского технологического института обнаружили, что внутренний слой изолирующего стекла (например, «Термопана») разрушается под действием сильных тепловых напряжений, главным образом потому, что внутренний слой намного горячее наружного. Герметичность заделки их общих кромок вызывает значительные внутренние напряжения В связи с этим все изолирующие стекла в коллек торах должны быть соответствующим образом закалены Обычный «Термоиап» может растрескаться при температурах порядка 150° С Фирма «ППДжи индастриз» применяет изолирующее стекло «Гсркулит К» толщиной 3,2 мм собственною производства

Для уменьшения отражательной и увеличения пропускатель - пой способностей на стекло наносят просветляющие покрытия, с помощью которых пропускательпая способность повышается до 95% Эти покрытия, эффективность которых меняется в зависимости от длины волны и угла падения света, пока еще широко не применяются и к тому же сравнительно дороги при довольно

небольшом повышении эффективности (от 2 до 4%). Толщина осажденных слоев на обеих поверхностях равна примерно одной четвертой длины волны.

Такао Кобаисаки и Стефен Сарджент [24] предлагают следующие альтернативы стеклу для покрытий коллекторов.

Пластмассы. Полиметилметакрилат или акрилаты («Акри - лит», «Люсит», «Плексиглас»); поликарбонат («Лексан», Мер- лон»); полиэтилсптсрефталат или полиэфирные смолы («Ми - лар»); поливинилфторид («Тедлар»); фторированный эгилен - пропилеп или фторуїлеводород («Тефлон», ФЭП); полиамид («Каптоп»); полиэтилен.

Другие материалы. Полиэфирные смолы, армированные стекловолокном («Сан-лит»); слоистые материалы типа «пластик-пластик»; слоистые материалы типа «пластик-стекло».

Вообще пластики обладают высокой пропускательпой способностью, потому что большинство из них представляет собой тонкие пленки. Они обычно дешевле и выпускаются большими листами, что потенциально уменьшает их количество и затраты на детали остекления. Многие из них более устойчивы к разрушению и легче, чем стекло. Их способность деформироваться в холодном состоянии делает пластмассы перспективными для новой технологии устройства покрытий.

К сожалению, большинство из них частично пропускает длинноволновое инфракрасное излучение от пластины теплоприемника, и поэтому они менее эффективны в качестве тепловых ловушек. Длинноволновый коэффициент пропускания составляет 86% для полиэтилена толщиной 0,05 мм и 73% для фторированного этилен-пропилена той же толщины [24]. Однако для некоторых пластмасс увеличение пропускательной способности солнечных лучей компенсирует увеличение тепловых потерь, что аналогично применению селективного слоя на теплоприемной поверхности Однако эффективность тепловых ловушек становится важным фактором при более высоких рабочих температу - ' рах коллектора, и поэтому применение многих пластмасс оказывается нецелесообразным.

Многие пластмассы разрушаются при воздействии па них ультрафиолетовых солнечных лучей. Особенно уязвимы пленки из-за своей малой толщины. Некоторые более толстые пластиковые покрытия желтеют, теряя в результате определенную часть своей пропускательной способности.

Кроме того, многие пластики размягчаются при повышенных температурах, при охлаждении некоторые возвращают свою первоначальную форму, однако другие, такие, как акрилы, остаются деформированными. Низкое сопротивление царапанию некоторых пластмасс является критическим фактором в загрязненных или пыльных районах. Для некоторых пластмасс (например, акрилов) выпускаются твердые, защитные, устойчивые к царапанию покрытия, которые стоят недешево.

«Тефлон» имеет очень высокий коэффициент пропускания солнечного света (свыше 95%) и хорошую атмосферостойкость (среди пластмасс), но он дорог и не столь прочен, как другие пластики. При повышенных температурах коллектора срок службы «Тедлара» составляет всего два года. «Милар» сравнительно прочен, но довольно быстро разлагается под действием ультрафиолетовых лучей.

Хорошей альтернативой этим пластикам является «Сан-лит», выпускаемый фирмой «Колуолл корпорейшн». Хотя его коэффициент пропускания солнечных лучей более 90%, при повышении температуры и под действием солнца он несколько уменьшается (причем постепенно) и выравнивается на уровне чуть более 80%. Однако его сравнительно низкая стоимость, наряду с легкостью обращения, долговечностью, малой массой делает материал весьма привлекательным для применения. Он выпускается в рулонах неограниченной длины и стандартной ширины 1,2—

1,5 м и является хорошим кандидатом, по крайней мере, для не столь нагретого внешнего ограждающего слоя в системе из двух покрытий.

Фирма «Сантек» разрабатывает мембрану с очень высокой пропуокательной способностью, которая будет применяться в многослойных системах (до шести слоев). Таким путем сохраняется сравнительно высокая пропускательная способность и значительно сокращаются тепловые потери через фронтальную поверхность. Другая мембрана фирмы «Сантек» при повышенных температурах становится непрозрачной, защищая поглотитель от перегрева.

Выбор количества покрытий является исключительно важным фактором при проектировании коллектора, влияющего на эффективность работы элементов солнечной энергетической установки или системы отопления или охлаждения. Вообще, чем ниже требуемая температура коллектора, тем меньше нужно покрытий. Например, подогреватели воды в плавательных бассейнах могут совсем не нуждаться в покрытии.

Чем больше число покрытий, тем больше они поглощают и отражают солнечной энергии и тем меньшая доля энергии солнечного света достигает поверхности теплоприемника. Это особенно проявляется при острых углах падения. Чем ниже температура наружного воздуха, тем большее число покрытий требуется для получения нужных рабочих температур коллектора без снижения его КПД. Например, при одних и тех же условиях солнечного сияния в Новой Англии могут потребоваться два покрытия, а во Флориде — только одно, чтобы получить одинаковые рабочие характеристики коллектора.

Для использования коллектора для ночного радиационного охлаждения, при котором теплоноситель циркулирует через коллектор, охлаждаясь вследствие излучения в окружающее пространство, никакою стеклянного покрытия не требуется. Охлаж-

Дейие таким способом осуществляется летом; при этом зимний КПД коллектора существенно снижен

На рис. 5.13 показано, что для разных рабочих температур коллектора разное число покрытий соответствует оптимальному КПД. Хотя дополнительное покрытие может обеспечить более высокий КПД, дополнительная стоимость установки может не оправдать его применения Помимо монтажа самого покрытия существуют, например, дополнительные издержки на аккумулирование тепла. Два покрытия обеспечат более высокую температуру аккумулятора, повысив величину эффективной емкости аккумулятора без увеличения затрат на установку; одно стеклянное покрытие может привести к увеличению размеров нс только аккумулятора, но и элементов всей системы отопления (например, более крупные каналы и вентиляторы или трубы и насосы), чтобы обеспечить эффективность работы при более низких температурах аккумулятора. Тибу и Леф установили, что применение двух покрытий наиболее экономично для отопления на большей части территории США.

Хоттел утверждает [20]: «Оптимальное число слоев стекла тем больше, чем выше требуемая рабочая температура черной пластины. Для бытового горячего водоснабжения оптимальным обычно будет один слой; в некоторых советских коллекторах имеется один слой на впуске воды в теплоприемник и два слоя на выходе. Для отопления помещения обычно оправдано приме нение двух слов стекла. Система абсорбционного охлаждения из-за более высокого нужного температурного уровня может потребовать трех слоев или применения селективного черного покрытия, в зависимости от того, что дешевле. Соображение по использованию более трех слоев для получения еще более высокого уровня должно в любом случае сопровождаться поверхностной обработкой стекла для уменьшения потерь на отражение или обработкой теплоприемника, чтобы сделать его селективным, или обоими видами обработки..».

Уиллиер [42] предлагает следующую таблицу в качестве пособия по выбору числа покрытий.

![]()

![]() Превышение температуры коллектора

Превышение температуры коллектора

над температурой окружающего воздуха, °С

От —15 до 15 От 15 до 40 От 40 до 65

От —15 до 15 От 15 до 40 От 40 до 65

Конечно, это только приблизительные указания. Реальное решение должно основываться на стоимостных и других соображениях: конфигурации коллектора, материалов, из которых он изготовлен, конструкции упомянутых выше отопительно-охлаждающего оборудования и аккумулятора.

Дополнительное соображение заключается в том, что применение селективной поверхности 'в сочетании с одинарным покрытием может быть более эффективно, чем два покрытия в сочетании с матовой черной краской. Хотя многослойные покрытия могут обеспечить более высокий КПД зимой, однако летом коллекторы легче подвержены повреждениям из-за более высоких температур, особенно в периоды, когда коллектор не работает. Там, где возможны температуры на несколько градусов ниже точки замерзания, второе покрытие может решить проблему замерзания коллектора.

Зазор между покрытиями выбирается главным образом исходя из его влияния на КПД коллектора и стоимости монтажа КПД коллектора зависит (от 2 до 4%) от тени, отбрасываемой переплетом покрытия на поверхность поглотителя, и от разницы изолирующих способностей воздушного промежутка разной толщины; наиболее эффективны промежутки от 12 до 25 мм.

Рабочая свободная от затенения площадь коллектора определяется частично размером, количеством (частотой расположения и длиной) и типом деталей переплета Следует предусмотреть, чтобы они минимально уменьшали общую полезную площадь поверхности теплоприемника. Необходимо также проверить прокладки и замазки для застекления на их устойчивость к ультрафиолетовому и инфракрасному излучению и их температурную стойкость. Элементы переплета и детали крепления должны способствовать стоку воды и препятствовать проникновению воды, снега и льда внутрь. Они также должны учитывать смещение покрытий в результате расширения и сжатия при изменении температуры.

Некоторые другие факторы проектирования коллекторов. Изоляция. Для уменьшения потери тепла теплоприемником к тыльной его поверхности крепится слой изоляции. Если коллектор устанавливается на ограждающей конструкции здания, например на стене или на крыше, то тепло не «теряется», а передается самому зданию, Зимой это является преимуществом, а летом — недостатком. За исключением районов с низкими летними температурами, коллектор должен иметь изоляцию для сведения к минимуму этого добавочного тепла и повышения его общего КПД. Обычным для коллекторов, установленных на крыше, является слой стекловолокнистой или эквивалентной изоляции толщиной до 150 мм; для вертикальных коллекторов толщина может составлять 100 мм. Если коллектор представляет собой отдельно стоящее сооружение и не закрывает поверхности здания, то обычно накладывается слой стекловолокпистой или эквивалентной изоляции толщиной 150— 200 мм.

Стекловолокнистая изоляция предпочтительнее стирофомной и уретановой изоляции благодаря своей устойчивости при повышенных температурах. В частности, выбор определенного вида уретана должен основываться на его температурной стойкости; некоторые виды уретанов деформируются, вспучиваются и выделяют потенциально токсичные газы. Воспламеняемость также должна приниматься во внимание.

Когда это возможно, в особенности для уретана, изоляция должна быть отделена от наружной поверхности теплоприемной пластины поглотителя воздушным промежутком. Благодаря этому тепло отражается обратно к теплоприемнику, снижая темпе ратуру изоляции и повышения КПД коллектора.

Кромки поверхности коллектора по периметру должны быть изолированы для уменьшения концевых потерь. Периметральные кромки поверхности теплоприемника обычно имеют более низкую температуру; в результате таких концевых потерь общий КПД ниже. Экспериментальная проверка работы коллектора показала, что концевые потери можно уменьшить путем сплошной изоляции кромок и увеличения площади поверхности по отношению к длине периметра. Не следует злоупотреблять изоляцией, если она уменьшает потенциальную поверхность поглощения.

В коллекторах, которые комплектно поставляются изготовителями, наружная (задняя) сторона изоляции иногда заключена в защитный кожух из металлических, пластмассовых или деревянных панелей. Обычно применяют оцинкованную сталь, но в коррозийной атмосфере следует применять панели с еще более высокой атмосферостойкостью.

Ни постоянные, ни ветровые нагрузки не представляют проблем для вертикальных стеновых коллекторов или для коллекторов, которые встроены в крышу, потому что здание в любом случае должно выдерживать ветровые условия. Для коллекторов, которые отделены от зданий или прикреплены своей собственной конструкцией к 'кровле, ветровые нагрузки являются основным фактором в конструктивном расчете опорной системы. Вообще, для уменьшения стоимости конструктивной системы и парусности коллектора площади поверхности должны быть небольшими, чтобы обеспечивать низкий аэродинамический профиль. Это можно сделать, расположив длинные низкие коллекторы друг за другом. Масса пластмассовых коллекторов составляет примерно 5 кг/м2, а стеклянных и металлических 30 кг/м2. Это намного ниже расчетных нагрузок для крыш большинства зданий.

Снеговые нагрузки не создавали трудностей для ранее по- CI роенных солнечных объектов. В большинстве случаев коллекторы устанавливались под углами, достаточно крутыми для естественного сползания снега. Если это не помогало, поверхность коллектора обогревалась циркулирующим теплоносителем и снег таял. Конечно, снеговые нагрузки на коллекторы не будут превышать снеговые нагрузки на обычные крыши, а по сути дела будут даже меньше благодаря сползанию снега,

Удобство осмотра и обслуживания. Поверхности больших коллекторов могут потребовать большего ухода, чем обычные стены и крыши; кроме того, их труднее обслуживать из-за сравнительно скользких и хрупких поверхностей покрытий. Проблемы доступа к коллекторам могут быть частично решены путем устройства длинных и низких коллекторов, рабочих помостов и приспособлений для приставных лестниц. Там, где местные атмосферные и климатические условия требуют частого мытья окоп, удобство обслуживания приобретает еще большее значение. Во всяком случае, при проектировании элементов покрытий необходимо учитывать массу обслуживающего персонала.

Теплоемкость коллекторов. Клейн, Даффи и Бекман [23] показали, что теплоемкость коллекторов почти не оказывает влияния на их рабочие характеристики. Однако в неопубликованной работе «Теплоемкость плоского коллектора для солнечного дома: имеет ли значение величина теплоемкости?» (4 декабря 1973 г.) Уильям Шэрклифф подробно демонстрирует, что в стационарном режиме утреннего пуска и при динамических условиях периодического солнечного сияния общий КПД коллекторов может колебаться в пределах 25% в ту или иную сторону по мере изменения их тепловой аккумулирующей способности. Чем меньше теплоемкость, тем больше КПД. Конечно, это будет до некоторой степени коррелироваться условиями солнечного сияния, но чем оно нестабильнее, тем более важно иметь меньшую теплоемкость с более короткими периодами нагрева.

Интуиция подсказывает, что Шэрклифф в каком-то отношении прав, поскольку меньшая теплоемкость дает возможность коллектору быстрее достигнуть рабочей температуры. При прерывистом солнечном сиянии низкая теплоемкость обеспечивает более полное использование коротких периодов поступления солнечной радиации.

Хоттел и Вурц [19] показали, что потеря тепла, создаваемая теплоемкостью, составляет 40—80 Вт/(м2-К) между коллектором и наружным воздухом. В их коллекторе, который имел два стеклянных покрытия, медный теплоприемпик и стекловолокнистую изоляцию, на стекло приходилось 52%, на медную пластину —■ 20%, и на изоляцию — 28% общей теплоемкости. Они не считали эту потерю тепла значительной, особенно по сравнению с коллекторами, в которых ночыо жидкость не сливалась. Системы, в которых жидкость на ночь пе сливается, имеют в два раза большую эффективную теплоемкость коллектора.

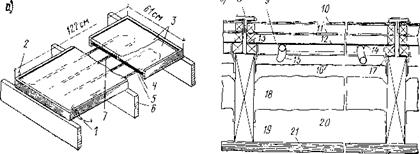

Примеры коллекторов и детали конструкции. Прототип солнечного коллектора показан на рис. 5.16. Именно па этой основной модели Хоттел и Вурц [19] проводили свои первые исследования рабочих характеристик солнечного коллектора. Тысячи энтузиастов по всему миру стремились разработать эффективные и недорогие способы крепления труб к пластине. На рис. 5.17 показаны три схемы расположения

|

|

|

|

|

![]()

![]()

|

|

|

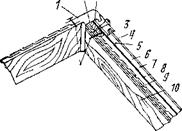

Рис 5 18 Детали коллектора «Солярне» Гарри Томасона [36]

1 — алюминиевый фартук 2 — полоска из резины или винила 3 — резиновая или виниловая прокладка 4 — стекло (один или два слоя) 5 — медная труба 12 5 мм отверстия 0 8 мм 6 — вол нистый алюминиевый лист 7 — стек ловолокнистая изоляция 8 — кровля 9 — обрешетка 10 — стропила И— стекло 12 — желоб коллектора

к задней стороне черных медных листов Устройство покрыто дв)мя слоями прозрачного стекла

Система «Солярне» Томасона, в которой вода стекает по поверхности волнистого листа из алюминия или оцинкованной стали, не сталкивается со многими проблемами замерзания, которые связаны с коллекторами трубчатого типа Детали конька и водосточного желоба ею системы показаны на рис 5 18 Два варианта теплопрнемника типа «труба в листе» предлагаются на рис 5 19 и 5 20 В обоих коллекторах тыльная сторона теплоприемной пластины изолирована пенополиуретаном И опять чрезвычайно осторожно нужно подходить к выбору уретана, который был бы устойчив к повышенным температурам, достигаемым коллекторами в нерабочим период (например, летом)

Коллектор, показанный на рис 5 20, сам по себе является конструктивным элементом Он может заменить собой любой элемент типовой крыши, в том числе стропила, утеплитель и кровлю Тсплоприемник состоит из двух сваренных друг с дру-

91см

![]()

Рис. 5 21. Коллектор первого поколения, устанавливаемый вместо участка крыши; конструкция фирмы «Сануоркс корпорейшн»

Рис. 5 21. Коллектор первого поколения, устанавливаемый вместо участка крыши; конструкция фирмы «Сануоркс корпорейшн»

I — болт-шайба, 2 — сплошная накладка стропильной балки, 3—неопреновая прокладка; 4—стекло, 5 — уплотнение: 6 — желоб, 7 — селективное покрытие, 8 — труба; 9, 10 — изоляция. 7/— стропило, 12 — формованный металлический кожух: 13 — пароизоляция, 14 — сухая кладка

Рис 5 22. Детали: модуль, смонтированный вместо участка крыши; конструкция фирмы «Сануоркс корпорейшн»

1 — слой изоляции; 2 —к горизонтальной грубе, 3 — обратная труба, ^ — селективное покрытие, 5 — труба, 6 — стропило; 7 — питающая труба

гом листов металла; высокое давление в трубах требует высококачественного сварного шва.

Один из первых промышленно выпускаемых солнечных коллекторов для отопления зданий в США был спроектирован в 1973 г. Эвереттом Барбером в Гилфорде, шт. Коннектикут. Первые варианты, представленные на рис. 5.21 и 5.22, были применены в нескольких домах (их можно приобрести через фирму «Сануоркс, инк.»). Так называемый «встроенный модуль» был предназначен для установки между стропилами, заменяя собой утеплитель, обрешетку и атмосферостойкую кровлю. На смену этой модели пришел «наружно монтируемый модуль», который размещается на обычной крыше, обеспечивая жесткость здания и необходимую защиту в непогоду от проникновения воды.

Барбер считает, что проверенные и испытанные материалы дают наилучшие долговременные результаты и, следовательно, лучшую долговременную окупаемость. Трубы для теплоносителя и пластина теплоприемника, к которой они припаяны, полностью выполнены из меди.