ЭКСПЛУАТАЦИЯ ПАРОТУРБИННЫХ УСТАНОВОК

ВИБРАЦИОННОЕ СОСТОЯНИЕ ТУРБОАГРЕГАТА

Надежность работы турбины и генератора в значительной мере определяется их вибрационным состоянием.

|

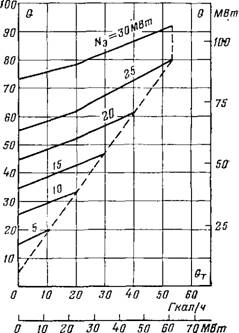

Гкал/ч

Турбины с регулируемыми отборами пара. |

Повышенная вибрация, возникающая вследствие некачественного изготовления, монтажа, ремонта или некачественной эксплуатации агрегата, является источником всевоз

можных аварийных ситуаций и даже крупных аварий. Необходимо отметить, «что вредные последствия даже умеренных вибраций имеют свойство накапливаться и проявляться в самой различной форме. Это может найти выражение в появлении усталостных трещин в роторе турбины, штоках регулирующих клапанов, чугунных опорах, зубчатых передачах и т. д. Под действием вибрации расстраивается взаимное крепление частей, нарушается жесткая связь статоров и подшипников с фундаментными плитами, увеличивается расцентровка валов.

При повышенной вибрации возникает опасность повреждения лабиринтных уплотнений турбины, водородных уплотнений и системы водяного охлаждения генератора. Значительные колебания вала на масляной пленке могут вызвать возникновение очагов полусухого трения, что увеличивает опасность выплавления подшипников.

Неблагоприятное действие вибрации оказывается также на работе системы регулирования турбины и приборов контроля. Необходимо отметить также отрицательное воздействие вибрации на обслуживающий персонал. Это воздействие определяется как повышенным уровнем шума, так и непосредственным, физиологическим действием вибрации на организм человека.

Все эти обстоятельства предъявляют весьма жесткие требования к нормированию вибраций. Согласно ПТЭ вибрационное состояние турбоагрегата оценивается по следующей шкале:

|

Номинальная скорость вращения ротона, об/мин |

Двойная амплитуда вибрации, мкм |

||

|

Отлично |

Хорошо |

Удовлетворительно |

|

|

15Q0 ■ |

ЕДо 30 |

До 50 |

До 70 |

|

3000 |

До 20 |

До 30 |

До 40 |

|

5000 |

До 10 |

До 15 |

До 25 |

|

8000 и более |

До 5 |

До 10 |

До 15 |

На турбогенераторах блочных установок мощностью 150 МВт и более вибрация не должна превышать 30 мкм.

Вибрация должна замеряться в трех направлениях: вертикальном, горизонтально-продольном и горизонтально-поперечном. Если вибрация хотя бы одного из подшипников в одном из трех направлений превышает значение «удовлетворительно» для данного типа машин, то вибрационное состояние всего агрегата признается неудовлетворительным, и турбина должна быть выведена в ремонт для устранения вибрации.

Вибрационное состояние агрегата должно определяться при вводе его в эксплуатацию после монтажа, перед выводом агрегата в капитальный ремонт и после капитального ремонта. При отличном и хорошем вибрационном состоянии агрегата периодичность замеров вибрации должна составлять 1 раз в 3 мес. При заметном повышении вибрации подшипников замеры должны производиться по особому графику. Турбоагрегаты с удовлетворительной оценкой вибрации могут быть введены в эксплуатацию только с разрешения главного инженера районного управления (энергокомбината), причем в самое ближайшее время должны быть приняты меры по улучшению вибрационного состояния агрегата.

Для оценки вибрационного состояния турбоагрегата уровень вибрации должен определяться не только на рабочих числах оборотов, но и при прохождении турбиной критического числа оборотов. Исследования показали [14], что переход системы «ротор — опоры» через критические скорости в процессе пуска и останова агрегата может сопровождаться весьма значительным увеличением амплитуды колебаний. Хотя в данном случае повышенная вибрация действует относительно кратковременно, однако нескольких пусков и остановов машины с недопустимо большими амплитудами колебаний ротора на критических скоростях может оказаться достаточным для приведения в негодность паровых и масляных уплотнений. В худших случаях возникают задевания в проточной части турбины, появляется остаточный прогиб ротора, разрушается баббит вкладышей подшипников, появляются трещины в фундаменте и т. п.

Значительный рост вибрации на критических скоростях вызывается существенной неуравновешенностью ротора по собственным формам динамического прогиба валов. Как показывает практика, и этот небаланс может быть устранен специальными методами балансировки с доведением уровня вибрации подшипников на критических оборотах до величины порядка 30— 50 мкм. Поэтому вибрационное состояние турбоагрегата, проходящего критические скорости с повышенной вибрацией, не может считаться удовлетворительным, если даже на рабочей скорости вращения вибрация подшипников «е превышает нормы.

Существующие допуски нормируют амплитуду колебаний подшипников только в зависимости от скорости вращения роторов, не учитывая частотного состава этих колебаний. Однако многочисленные измерения показывают, что вибрация подшипников, валов и других элементов машины часто косит. несвнусоидальный характер. На колебания основной частоты, равной частоте вращения роторов, накладываются составляющие высших, а иногда и низших частот. В отдельных случаях наблюдаются колебания, близкие к синусоидальным, ио с частотами, отличными от основной [14].

У агрегатов с частотой вращения 3000 об/мин с основной частотой колебаний 50 Гц чаще всего обнаруживается высокочастотная составляющая 100 Гц, а также имеют место низкочастотные составляющие с частотами, близкими, к низшей критической скорости системы «ротор — опоры» (обычно 17—21 Гц) или к половине рабочей частоты (~25 Гц).

Присутствие существенных по амплитуде высших гармоник свидетельствует о действии на колеблющуюся систему значительных нагрузок, которые могут в несколько раз превышать нагрузки, вызывающие колебания основной частоты. Однако, поскольку вопрос о связи между спектральным составом вибрации и опасностью ее для турбины недостаточно изучен, можно ограничиться лишь указанием на необходимость принятия более жестких допусков на вибрацию в случае значительных высокочастотных составляющих. Что касается низкочастотных колебаний, то вследствие их неустойчивости, способности к внезапному и резкому возрастанию они представляют несомненную опасность для машины. Поэтому, если в колебаниях подшипников и роторов обнаруживаются заметные низкочастотные составляющие, вибрационное состояние турбоагрегата не может быть признано удовлетворительным.

Некоторый учет частотного состава вибрации предусматривают нормы VDI, получившие распространение в европейской практике. Согласно этим нормам в качестве основной характеристики вибрации принимается эквивалентная амплитуда виброскорости, измеренная при рабочей скорости вращения роторов

Если измеряемые колебания разлагаются на гармонические составляющие с угловыми частотами сої, (02, ..., (о„ и соответствующими им амплитудами At, Аг,., .,Ап, то эквивалентная амплитуда внброскоро - сти может быть подсчитана по формуле

Vskb = К'Л^шг, + ЛЧсоЧ + . . . + AinP*„ = = VVh + V», + . . . + Wn, (3-14)

Где Vi, . . ., Vn — амплитудные значения виброскорости каждой из гармонических составляющих.

Для случая измерения биений с максимальными l/макс и минимальными Vrnui значениями виброскоростей

VSKB = К^макс + VW (3-15)'

В табл. 3-7 приводятся нормы допустимой вибрации подшипников турбоагре-

|

Таблща 3-7

|

Гатов по данным VDI на основной частоте 50 Гц

В проекте международного стандарта на вибрацию машин предлагается использование в качестве критерия эффективной амплитуды виброскорости

Уэфф = l-'экв (3-16>

Как величины, непосредственно измеряемой электроизмерительными приборами. Уровни

■оценки вибросостояния машин ПО Уэфф соответствуют подобным же уровням, приведенным по Уэкв в нормах VDI. Эти нормы учитывают гармонический состав измеряемой вибрации за счет составляющих, имеющих частоту выше оборотной.

Оценка вибрационного состояния турбоагрегата будет не полной, если не учитывать уровень вибрации его фундамента. Обычно у правильно спроектированного и хорошо выполненного фундамента двойная амплитуда колебаний при хорошо отбалансированном роторе не превышает 10—20 мкм. Заметное отклонение от приведенных значений в сторону увеличения свидетельствует о дефектах фундамента.

При рассмотрении вопросов вибрации современных крупных турбоагрегатов необходимо учитывать то обстоятельство, что колебания подшипников в современных агрегатах все в меньшей степени отражают истинные колебания вала турбины. Это объясняется в первую очередь повышенной массой и жесткостью опор крупных турбоагрегатов. Не последнюю роль в этом явлении играют также демпфирующие свойства масляного клина, существующего между шейкой вала и подшипником.

Согласно экспериментальным данным на крупных агрегатах амплитуда вибрации концов валов может превосходить в 10—15 раз амплитуду колебаний подшипника, причем эти колебания могут быть смещены между собой по фазе. Наблюдались также случаи, когда вылет одной или нескольких рабочих лопаток не приводил к заметному увеличению вибрации подшипников, тогда как колебания вала существенно возрастали. Это показывает, что для ряда турбоагрегатов вибрация подшипников не являтся надежным критерием безопасности, и необходимо для этих агрегатов в каждом отдельном случае экспериментально устанавливать связь между колебаниями валов и подшипников турбины. Переход к большим единичным мощностям турбоагрегатов повышает требования к их вибрационной надежности, вследствие чего устранение значительных вибраций и определение причины их появления являются задачами первостепенной важности.

К основным причинам, вызывающим возникновение вибраций агрегата, можно отнести следующие:

А) динамическая неуравновешенность роторов;

Б) нарушение центровки роторов;

В) ослабление жесткости системы;

Г) работа в области резонансных чисел оборотов;

Д) потеря устойчивости вала на масляной пленке;

Е) появление возмущающих сил электромагнитного происхождения.

Возникновение динамической неуравновешенности роторов может быть вызвано двумя причинами:

1) перераспределением масс по окружности ротора или приложением к ротору новых неуравновешенных масс;

2) смещением главной центральной оси инерции ротора относительно оси его вращения.

В обоих случаях возникает неуравновешенная центробежная сила, пропорциональная квадрату числа оборотов, вызывающая вибрацию агрегата оборотной частоты.

Причинами возникновения неуравновешенности роторов турбин и генераторов могут быть обрыв лопаток и бандажей, разрушение дисков, некачественная балансировка при перелопачивании роторов, перемот - іка роторов генераторов, неравномерный износ лопаток, .неравномерный занос солями лопаточного аппарата и т. д.

Смещение оси инерции ротора относительно оси вращения может возникнуть из-за ослабления 'посадки деталей на валу или прогиба вала. Прогиб ротора при сборке может возникнуть в результате перекоса шпонок относительно ШПОНОЧНЫХ пазов, некачественно выполненной насадки дисков и т. д. В процессе эксплуатации прогиб ротора - может 'вызываться тепловой разбалан - сировкой, термической нестабильностью металла, ротора, задеваниями в проточной части, а также неправильными режимами пуска - и останова турбин, вызывающими прогиб ротора.

Рассмотренные выше явления приводят к появлению первичного прогиба, являющегося следствием первичной неуравновешенности ротора. Появление первичного прогиба вызывает вторичную неуравновешенность, возникающую вследствие отклонения оси инерции от оси вращения при динамическом прогибе ротора. Эта вторичная неуравновешенность трудно поддается определению из-за сложности измерения динамического прогиба по длине роторов в эксплуатационных условиях, однако приближенные расчеты показывают, что она может в несколько раз превышать первичную неуравновешенность ротора.

Динамический прогиб на критических скоростях достигает, как правило; максимальных значений, что приводит к значительному росту суммарной неуравновешенности и как следствие к усилению вибрации подшипников. Преобладающее влияние динамического прогиба на вибрацию наблнрдается главным образом у роторов современных генераторов средней и большой мощности, работающих вблизи второй критической скорости. Вследствие этого критерием оценки уравновешенности роторов генераторов является амплитуда вибрации подшипников и вала на рабочей и критической скоростях вращения.

Одной из причин повышения вибрации агрегата может явиться рас - центровка 'роторов. Влияние расцен - тровки на вибрацию турбин существенно зависит от степени уравновешенности роторов и носит различный характер в зависимости от типа соединительных муфт. При жестких или полужестких муфтах сболчива - ние муфты восстанавливает нормальную центровку роторов. При этом возникает перераспределение нагрузки на подшипники от веса соединенных роторов. Не являясь непосредственным источником динамических сил, возбуждающих колебания, такое перераспределение статической нагрузки изменяет параметры системы «ротор — опоры». Так, например, полная разгрузка одной промежуточной опоры увеличивает пролет вала между опорами и изменяет его критическое число оборотов, что в свою очередь может привести к приближению одной из критических скоростей к рабочей скорости вращения агрегата. Если в результате перераспределения статической нагрузки одна из опор окажется частично разгруженной, то это может способствовать возбуждению низкочастотных колебаний, вызванных неустойчивостью вала на масляной лленке при малых радиальных нагрузках на подшипник. Гибкие соединительные муфты могут компенсировать значительную расцентровку валов (до 0,3 мм) без возникновения заметной вибрации. Однако в случае загрязнения масла, отложений шлама и наличия наклепа на рабочих поверхностях подвижных элементов муфты происходит резкое увеличение коэффициента трения между этими элементами, что может привести к частичному или полному заклиниванию муфты. В этом случае соединенные роторы начинают работать со смещением центра тяжести относительно оси вращения, что является причиной возникновения вибрации.

В процессе эксплуатации расцен - тровки роторов или перераспределение нагрузки на подшипники возможны вследствие нарушения правильного теплового расширения цилиндров турбины. Это явление связано с заклиниванием корпусов подшипников или цилиндров на шпонках, упором в дистанционные болты, односторонним нагревом или охлаждением цилиндра и т. д.

Наряду с неравномерным обогревом цилиндров вибрация может возникнуть также вследствие неравномерного прогрева фундамента машины. Такие явления наблюдались при эксплуатации турбин 300 МВт, у которых разность вертикальных тепловых расширений колонн фундамента достигала 2 мм.

Причиной, вызывающей неравномерный прогрев фундамента, может быть близкое расположение паропроводов, клапанов, и подогревателей, имеющих недостаточную или поврежденную изоляцию. Характерным признаком возникновения рас - центровки агрегата по этой причине является постепенное нарастание вибраций в течение нескольких дней с момента пуска, поскольку, как показали наблюдения, нагрев фундамента длится несколько суток (у турбин К-300-240 до 7 суток). Для устранения вибраций, вызываемых этим явлением, необходимо тщательно изолировать находящиеся в непосредственной близости от фундамента высокотемпературные узлы и детали с установкой в наиболее обогреваемых местах водяных экранов, а также проверить и, если потребуется, провести дополнительную балансировку роторов.

Еще одной причиной возникновения вибрации при эксплуатации крупных агрегатов является просадка выхлопных патрубков турбины со 'встроенными в них подшипниками при наборе вакуума и от веса находящейся в водяных камерах конденсатора циркуляционной воды. Для турбин мощностью 100— 300 МВт просадка опор под действием вакуума оценивается величиной порядка 0,1—0,15 мм. Эту причину можно обнаружить, замеряя уровень вибрации при изменении вакуума на турбине. При этом наибольшее изменение вибраций наблюдается на подшипниках ЧНД.

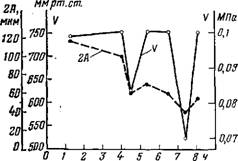

На рис. 3-17 приводится зависимость поперечных колебаний заднего подшипника ЦНД от вакуума для турбины ВК-100-2. Хотя виброграмма, представленная на графике, отражает целый ряд причин, вызывающих вибрацию, в том числе и тепловую расцентровку за счет ухудшения вакуума, однако влияние

|

Рис. 3-17. Зависимость вибрации заднего подшипника от величины вакуума в конденсаторе. |

Изменения вакуума прослеживается довольно четко. Подобное влияние вакуума можно в значительной мере устранить путем установки ротора низкого давления с некоторым завышением относительно остальных валов при центровке агрегата.

При постоянной величине небаланса или расцентровки ротора увеличение амплитуды колебаний может явиться следствием уменьшения статической жесткости системы.

При эксплуатации турбоагрегата ослабление жесткости может 'быть вызвано следующими причинами:

А) ослаблением взаимного крепления составных частей опоры ротора: вкладышей, корпусов подшипников, фундаментных рам, ригелей фундамента;

Б) отрывом стула подшипника от фундаментной плиты («опрокидывание» стула подшипника);

В) нарушением связи между стулом подшипника и опирающимся на него цилиндром турбины;

Г) нарушением связи между цилиндром турбины и его опорами на фундаменте;

Д) появлением трещин у несущих элементов фундамента.

Указанные явления могут возникнуть в (результате недоброкачественного монтажа или сборки после ремонта, а также в процессе эксплуатации из-за нарушения нормальных тепловых расширений турбины. Отрыв стула подшипника от фундаментной плиты также вызывается конструктивными дефектами соединения его с цилиндром турбины. Уменьшение жесткости опор может вызвать, кроме того, изменение собственной частоты колебаний системы «ротор—опоры» с приближением ее к резонансу. Вибрация, возникающая в результате ослабления жесткости опор, имеет, как правило, синусоидальную форму и оборотную частоту. Иногда наблюдаются высокочастотные наложения, искажающие синусоидальность колебаний, что связано с появлением микроударов в трещинах или местах соединений конструктивных элементов. Отличительной особенностью этой вибрации является ее зависимость от теплового состояния турбины.

Надежность работы турбоагрегата во многом зависит от близости критических частот вращения системы «ротор—опоры» к номинальной частоте вращения. В случае работы ротора в области критических частот даже незначительная неуравновешенность может привести к существенному повышению уровня вибрации. Для предотвращения подобных явлений всеми заводами-изготовителями производится тщательный расчет роторов турбин и генераторов по всем собственным формам колебаний вала.

Однако выполнение расчетов весьма затрудняется из-за недостатка исходных данных о влиянии упругости масляной пленки, податливости опор и т. л. Вследствие этого действительная критическая частота вращения турбоагрегата, определяемая экспериментальным путем, иногда оказывается в значительном несоответствии с расчетной. Это приводит к тому, что на ряде турбоагрегатов рабочая частота вращения находится в области второй критической частоты, что существенно увеличивает уровень вибрации на рабочих частотах. В первую очередь это относится к генераторам, имеющим весьма большой вес ротора, приходящийся на единицу длины вала. У этих агрегатов уже расчетная вторая критическая частота находится вблизи рабочей частоты, и, если учесть, что неточность исходных данных влияет в первую очередь на высшие критические частоты вала, можно прийти к выводу, что попадание в резонанс на рабочих частотах у этих машин весьма вероятно.

Как показывает эксперимент, для ряда генераторов отстройка действительной второй критической частоты от рабочей не превышает 4—8% (ТВ2-150-2, ТВФ-200-2, ТГВ-200), что нельзя считать удовлетворительным.

У некоторых генераторов, а также у большинства турбии вторая критическая частота лежит выше рабочих частот вращения. В этом случае существует опасность постепенного снижения резонаисиой частоты системы за счет уменьшения жесткости опор в процессе длительной эксплуатации турбоагрегата. Этому процессу в значительной мере способствует повышенный уровень вибрации турбоагрегата.

Рассматривая вопрос о влиянии критических частот на работу агрегата, необходимо отметить, что с переходом в крупных агрегатах на применение жестких муфт и ограниченного числа опор возрастает влияние жесткой связи между валами на критическую частоту вращения всего валопровода. Хотя критические частоты валопровода и в этом случае определяются в основном резонансными колебаниями отдельных валов, жесткая связь между роторами и отсутствие промежуточных опор вызывают дополнительные резоиаисы. При этом наблюдается заметное повышение критических частот валопровода относительно резонансов несвязанных роторов. Все эти обстоятельства должны быть учтены при отстройке вала от резонансной частоты вращения. По данным ряда наладочных организаций, минимально допустимая отстройка вала от резонансной частоты вращения при второй резонансной частоте должна быть не менее 10%.

Из всех причин, возбуждающих колебания турбоагрегата, наименее изученной и наиболее опасной считается низкочастотная вибрация, обусловленная потерей устойчивости вала на масляной пленке. Эти колебания относятся к разряду автоколебаний и вызываются гидродинамическими силами, возникающими

|

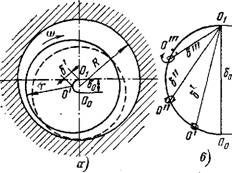

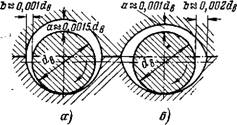

Рис. 3-18. Всплытие вала на масляной пленке подшипника. |

В масляном клине. подшипников, вследствие чего этот тип вибрации получил название «масляной» вибрации.

Этот вид вибрации еще недостаточно изучен, и четких представлений о причине ее возникновения нет. Эксперименты показывают, что она ие связана с механической неуравновешенностью ротора, а зависит в основном от динамических характеристик масляного слоя, описывающих его упругие и демпфирующие свойства, а также от расположения оси вала относительно расточки вкладыша. Как известно, у неподвижного ротора центр цапфы располагается под центром расточки вкладыша О і со статическим эксцентриситетом бо (рис. 3-18,а). При вращении вала между цапфой и вкладышем образуется масляный слой, на котором вал всплывает в направлении вращения. С увеличением скорости вращения центр цапфы перемещается по дуге О—Оь являющейся линией подвижного равновесия цапфы, и эксцентриситет б уменьшается. Теория и эксперименты показывают, что в случае значительного всплываиия вала, когда 6^0,7бо, вал теряет устойчивость и начинает перемещаться относительно своего равновесного положения на линии подвижного равновесия О0—0\. Эта перемещения происходят по замкнутой траектории и носят название прецессии вала.

Угловая скорость этой прецессии, т. е. частота колебаний цапфы, близка к половинной частоте вращения или к первой критической скорости вала. Обычно эта частота лежит между критическими скоростями системы «ротор — опоры» в направлении ее осей максимальной и минимальной жесткости.

Прецессия может быть трех видов: затухающая, установившаяся и нарастающая (рис. 3-18,6). Первый вид прецессии (колебания в точке О') ие может считаться опасным, поскольку затухающий процесс колебаний приводит центр цапфы при любом начальном отклонении снова на кривую устойчивого равновесия О—Оі. Второй вид пре - цесии (колебания в точке О") соответствует установившимся малым колебаниям цапфы вокруг положения устойчивого равновесия. Возникновение таких колебаний свидетельствует о достижении границы устойчивости, переход через которук» приводит к возбуждению нарастающей прецессии (колебания в точке О"'). Нарастающая прецессия вызывает интенсивные колебания цапфы, амплитуда которых может достигнуть разрушительной величины. Колебания вала, передаваясь через масляный слой, в свою очередь возбуждают значительную низкочастотную вибрацию подшипника.

Длительный опыт эксплуатации,, а также результаты эксперимента показывают, что возбуждение низкочастотных колебаний зависит в основном от температуры масла,, окружной скорости шейки вала и удельного давления на подшипник. Уменьшение удельного давления на подшипник, а также увеличение вязкости масла и окружной скорости действуют благоприятно на возникновение и развитие низкочастотной вибрации.

Уменьшение удельного давления на подшипник в процессе эксплуатации может 'быть вызвано:

А) износом баббита нижней половины вкладыша и увеличением вследствие этого площади опоры вала;

Б) уменьшением нагрузки от ротора на подшипник из-за неправильной центровки роторов, дефектов соединительных муфт или неправильного теплового расширения цилиндров;

В) неправильной очередностью1 открытия регулирующих клапанов* вследствие чего возникает паровое усилие, отжимающее ротор вверх и разгружающее тем самым подшипник от веса ротора.

Одной из распространенных причин, вызывающих «масляную» вибрацию в крупных агрегатах, является заниженная температура масла на входе в подшипник. Испытания, проведенные на ряде машин, выявили вполне определенную зависимость амплитуды низкочастотной

составляющей колебаний подшипников от температуры масла.

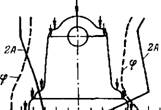

На рис. 3-19 представлен график зависимости амплитуды колебаний подшипников генератора ТГВ-200 от температуры масла. Как видно из графика, увеличение температуры масла с 43 д<э 53°С, что соответствует изменению его вязкости примерно в 1,5 раза, снижает уровень низкочастотной вибрации в 5—6 раз. • Проблема борьбы с низкочастотной вибрацией особенно остро возникла в связи с освоением турбоагрегатов большой мощности, где высокая окружная скорость цапфы создает благоприятные условия для возникновения этого типа автоколебаний. Для решения этой проблемы в последнее время в конструкцию опорных подшипников крупных машин вносится ряд конструктивных изменений. Одним из мероприятий является уменьшение относительной длины подшипника для увеличения удельного давления на масляный клин. Вторым, весьма эффективным, мероприятием является замена цилиндрической расточки вкладышей подшипника овальной («лимонной») расточкой (рис. 3-20). При такой расточке верхний зазор в подшипнике делается примерно в 2 раза меньше бокового.

|

Мнм |

|

|

|

ВО |

|

4-2 4в 50 °С 54- |

|

Рис. 3-19. Зависимость амплитуды низкочастотной вибрации от температуры масла. 1,2 — номера подшипников. |

|

Ьо |

|

Го |

|

О |

Это приводит к возникновению еще одного масляного клина, образующегося на верхней половине вкладыша. Верхний масляный клин хорошо демпфирует возникшие колебания и, кроме того, увеличивает давление на цапфу, устраняя первопричину возникновения «масляной» вибрации. Дальнейшим развитием этой идеи следует считать создание подшипников с разрезным верхним вкладышем, где удается создать не один, а несколько масляных клиньев.

Особую группу причин, вызывающих вибрацию турбоагрегата, составляют возмущающие электромагнитные силы. Эти силы являются следствием нарушения электромагнитной симметрии генератора и существенно зависят от электрической нагрузки. На холостом ходу турбогенератора при снятом возбуждении эти силы отсутствуют, что позволяет легко отличить их от возбуждающих сил, вызванных механическими причинами.

Нарушение электромагнитной симметрии генератора может быть выз'вано:

А) витковыми замыканиями в роторе;

Б) неравномерностью воздушного зазора между статором и бочкой ротора;

В) периодическим изменением силы магнитного притяжения между вращающимся ротором и статором, обусловленным конечным числом ПОЛЮСОВ.'

Витковые замыкания в роторе генератора являются наиболее распространенным источником колеба-

|

Рис. 3-20. Типы расточек вкладышей подшипников. А — нормальная; б — «лимонная». |

Ний, идущих от генератора. Практика показывает, что многие генераторы работают с витковыми замыканиями в обмотке ротора. Наличие короткозамкнутых витков искажает распределение общего магнитного потока ротора, что приводит к появлению несимметричных сил притяжения ротора к статору. Эти силы всегда направлены вдоль оси полюсов и по своему характеру идентичны силам от механической 'неуравновешенности ротора. Односторонняя электромагнитная сила притяжения вызывает синусоидальные колебания ротора и подшипников с оборотной частотой. Вторым следствием витковых замыканий в обмотке ротора является несимметричный нагрев ротора по сечению, что Может вызвать его тепловой прогиб и возбудить вибрацию чисто механического характера.

Неконцентричное расположение бочки ротора в расточке статора также приводит к появлению периодической силы, вызывающей колебания ротора и статора. Эта сила в отличие от предыдущей имеет двойную оборотную частоту. Основными причинами появления неравномерного воздушного зазора являются естественный прогиб ротора под действием собственного веса и смещение его в процессе центровки с ротором турбины. При работе генератора ротор всплывает на масляной пленке, и, кроме того, зазор может меняться вследствие вибрации ротора из-за механической неуравновешенности.

Все эти причины устранить нельзя, однако практика показывает, что в нормальных условиях эти вибрации имеют малую амплитуду и опасности не представляют. Если же активная сталь сердечника запрессована неудовлетворительно или конструкция корпуса статора не обладает достаточной жесткостью, может возникнуть значительная вибрация статора. По данным испытаний турбогенератора ТВ2-100-2 в отдельных случаях на корпусе статора и торцевых щитах наблюдались синусоидальные колебания с частотой 100 Гц и двойной амплитудой 100— 150 мкм.

Ускорения, а следовательно, инерционные силы, действующие на элементы статора при наличии подобных высокочастотных колебаний, весьма велики, и это может привести к усталостному разрушению крепящих деталей, сварных швов, трубок газоохладителей и т. п. Вибрация статора еще более усиливается, если в обмотке ротора имеются ко- роткозамкнутые витки.

Рассматривая вопросы, связанные с колебаниями статоров генераторов, нельзя не отметить еще один источник возбуждения колебаний — неравномерность сил взаимного притяжения ротора и статора по окруж - . ности.

Для двухполюсных генераторов сила взаимодействия между ротором и статором изменяется по окружности на ±33%. ореднего значения, причем максимальная сила взаимодействия превышает минимальную в 2 раза. С увеличением числа полюсов неравномерность силы притяжения ротора и статора уменьшается. Так, для четырехполюсной машины эта неравномерность по отношению к средней величине составляет ±6,7%, а для восьмиполюсной — менее ±2%.

Для большинства современных турбогенераторов с рабочей частотой вращения 3000 об/мин рассматриваемая возбуждающая сила имеет двойную оборотную частоту. Повышенная вибрация статора (с частотой 100 Гц) передается через фундамент подшипникам генератора, накладываясь на колебания основной оборотной частоты.

Определение причин, вызывающих вибрацию современного турбоагрегата, — задача весьма сложная. Эта работа обычно выполняется научно-исследовательскими, наладочными и ремонтными организациями, имеющими квалифицированный персонал и всю необходимую аппаратуру.

Для анализа источников повышенной вибрации снимаются характеристики: скоростные, режимные, контурные.

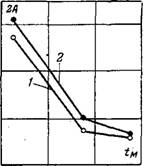

Скоростная характеристика (рис. 3-21) представляет собой зависимость амплитуды и фазы вибрации или отдельных ее составляющих от частоты вращения ротора. Из полигармонических колебаний обязательно выделяются основная гармоника оборотной частоты и низкочастотные составляющие. По скоростной характеристике определяют вид неуравновешенности ротора и формы вынужденных колебаний при различных частотах вращения. При помощи скоростных характеристик выявляются также нелинейные источники возбуждения повышенной вибрации.

Режимные характеристики представляют собой зависимость вибрации от режима работы машины: тепловой и электрической нагрузки, теплового состояния турбины, вакуума, температуры масла и т д. Некоторые из этих характеристик приведены на рис. 3-ІІ7 и 3-19. Подобные характеристики позволяют определить раздельное влияние каждого из режимных факторов иа вибрацию машины.

Контурные характеристики (рис. 3-22) показывают изменение вибрации по контуру исследуемого элемента, что позволяет оценить ослабление жесткости вибрирующей системы. При помощи контурных характеристик обнаруживается ослабление крепления подшипников к фундаментной плите или плиты к фундаменту. По виду характеристики могут быть выявлены такие дефекты, как глубокие трещины в элементах опоры и фундамента. В программу исследований входит также контроль ряда узлов и элементов машины, являющихся обычным источником возбуждения колебаний. Проверке подвергаются центровка роторов, состояние соединительных муфт, шеек роторов и подшипников. Если вибрационные характеристики указывают на значительную неуравновешенность ротора, вал проверяется индикатором иа прогиб, после чего производится балансировка роторов. В тех случаях, когда исследованиями выявлена заметная зависимость вибрации от тока возбуждения или температуры ротора генератора, производится контроль обмотки ротора на отсутствие витковых замыканий.

Град 540

|

/20 |

|

ВО |

|

360 |

|

/80 |

|

10ОО |

|

20СЗ 3000 об/мин |

Рис. 3-21. Скоростная вибрационная характеристика.

I, 2 — номера подшипников; 2А — двойная амплитуда колебаний; <р — угол сдвига фаз.

|

|

120 80 40 О 40 ВО 120 2Д, мкм 2А, мкм

__ I I.1___ 1—1_______ 1111 I L-l I '

240 W0 80 О 80 /80 240 f, грав <р, град

Рнс. 3-22. Контурная вибрационная характеристика (стрелками указаны места замеров).

2А — двойная амплитуда колебаний; ф — угол сдвига фаз.

Отметим, что для определения причин вибрации первостепенную роль играет постоянный эксплуатационный контроль за вибрацией подшипников и других узлов агрегата. Постоянный контроль позволяет учесть целый ряд режимных факторов, непосредственно влияющих на величину вибрации, а также проследить динамику нарастания вибраций в процессе эксплуатации в течение межремонтного периода.

В заключение следует сказать, что поскольку уровень вибрации является важнейшим объективным показателем эксплуатационной надежности оборудования, нормы допустимой вибрации постоянно пересматриваются в сторону уменьшения амплитуды колебаний.